- •Учебно - методический комплекс

- •Наименование тем лекционных занятий

- •Лабораторные работы по дисциплине

- •Методические указания к изучению дисциплины

- •Структура учебного курса

- •Глава 1. Особенности датчиковой аппаратуры

- •1.1. Понятие «датчик». Классификация датчиков

- •1.2. Характеристики датчиков

- •1.3. Метрологическое обеспечение датчиков

- •Температура

- •1.4. Принципы выбора датчиков

- •Глава 2. Принципы преобразования в датчиках

- •2.1. Реостатные преобразователи

- •2.2. Индуктивные и трансформаторные преобразователи

- •2.3. Струнные и стержневые преобразователи

- •2.4. Ультразвуковые преобразователи

- •Скорость распространения в твердом теле

- •2.5. Индукционные преобразователи

- •2.6. Термоэлектрические преобразователи

- •2.7. Пьезоэлектрические преобразователи

- •2.8. Преобразователи с устройствами пространственного кодирования

- •2.9. Гироскопические приборы и устройства

- •2.9.1. Трехстепенные гироскопы

- •2.9.2. Двухстепенные гироскопы

- •Глава 3. Волоконно-оптические датчики

- •3.1. Взаимодействие оптического излучения с оптическими средами

- •3.2. Принципы преобразования в волоконно-оптических датчиках физических величин

- •3.3. Амплитудные вод (вод с модуляцией интенсивности)

- •3.4. Волоконно-оптические датчики поляризационного типа

- •3.5. Волоконно-оптические датчики на основе микромеханических резонаторов, возбуждаемых светом

- •3.6. Характеристики микрорезонаторных вод физических величин

- •3.7. Оптическое мультиплексирование вод физических величин

- •3.8. Волоконно-оптические гироскопы

- •3.9. Оптические элементы, используемые в волоконно-оптических датчиках

- •Глава 4. Особенности проектирования датчиков давления

- •4.1. Задачи измерения давления

- •4.2. Принципы построения аналоговых и дискретных датчиков давления

- •4.3. Воздействие влияющих факторов на датчики давления

- •4.4. Динамические погрешности при измерении переменных давлений

- •4.5. Особенности эксплуатации и монтажа датчиков давления

- •Глава 5. Датчики температуры и тепловых потоков

- •5.1. Физические основы температурных измерений

- •Значения длин волн, соответствующих спектральному максимуму излучения и полная спектральная светимость для различных температур абсолютно черного тела

- •5.2. Погрешности температурных измерений контактными датчиками

- •5.3. Основные задачи измерений тепловых потоков

- •5.4. Классификация датчиков теплового потока

- •5.5. Физические модели «тепловых» датчиков теплового потока

- •5.6. Бесконтактные измерители температуры

- •5.7. Тепловые фотоприемники

- •5.8. Применение пироэлектриков

- •Глава 6. Компоненты и датчики, управляемые магнитным полем

- •6.1. Магнитоупругие преобразователи

- •6.2. Гальваномагниторекомбинационные преобразователи

- •6.3. Датчики Виганда

- •Глава 7. Особенности проектирования и применения биологических, химических, медицинских датчиков

- •7.1. Биосенсоры

- •7.2. Датчики газового состава

- •7.3. Химические измерения

- •7.4. Медицинские датчики

- •Глава 8 «интеллектуальные» датчики

- •8.1. Особенности «интеллектуальных» датчиков физических величин

- •8.2. Функциональные возможности и требования, предъявляемые к «интеллектуальным» датчикам

- •8.3. Микропроцессорные модули для интеллектуальной обработки информации

- •8.4. Измерительный канал «интеллектуальных» датчиков

- •8.5. Основные критерии выбора микроконтроллера

- •8.6. Универсальный интерфейс преобразователя

- •8.7 Стандартизация интерфейсов «интеллектуальных» датчиков (семейство ieee р 1451)

- •8.8. Коррекция ошибок в «интеллектуальных» датчиках

- •8.9. Перспективы разработки и производства изделий интеллектуальной микросенсорики в Республике Беларусь

- •8.10. Примеры реализации «интеллектуализации» датчиков

- •Глава 9. Сопряжение преобразователей с измерительной аппаратурой

- •9.1. Схемы соединений измерительных преобразователей

- •9.2. Температурная компенсация тензометров

- •9.3. Температурная компенсация с помощью мостовых схем

- •9.4. Установка тензометров

- •9.5. Шумы

- •9.6. Защитные кольца

- •9.7. Случайные шумы

- •9.8. Коэффициент шума

- •Глава 10 особенности исполнения и испытаний датчиков

- •10.1. Исполнение в зависимости от воздействия климатических факторов внешней среды

- •10.2. Исполнение в зависимости от степени защиты от воздействия твердых тел (пыли) и пресной воды

- •10.3. Исполнение в зависимости от устойчивости к воздействию синусоидальной вибрации

- •10.4. Надежность датчиков

- •Литература

- •Содержание

- •Глава 1. Особенности датчиковой аппаратуры 81

- •Глава 2. Принципы преобразования в датчиках 110

- •2.9.1. Трехстепенные гироскопы 171

- •2.9.1.6. Вибрационный гироскоп 176

- •2.9.2. Двухстепенные гироскопы 177

- •Глава 3. Волоконно-оптические датчики 182

- •Глава 4. Особенности проектирования

- •Глава 5. Датчики температуры и

- •Глава 6. Компоненты и датчики,

- •Глава 7. Особенности проектирования

- •Глава 8 «интеллектуальные» датчики 347

- •Глава 9. Сопряжение преобразователей

- •Глава 10 особенности исполнения и

3.6. Характеристики микрорезонаторных вод физических величин

Принцип действия ВОД давления основан на том, что давление Р вызывает деформацию мембраны, на которой расположен микромостик (рис. 3.9, а). Вследствие этой деформации в мостике возникают растягивающие или сжимающие напряжения, приводящие к изменению резонансной частоты микромостика, которая описывается приближенной формулой

(3.10)

(3.10)

где f1(Р) и f1(Р0) – соответственно резонансная частоты микромостика при давлениях Р и Р0; Е, v – модуль Юнга и коэффициент Пуассона кремния.

Возможность вариации геометрических размеров МР структур позволяет в соответствии с (3.10) изменять диапазон измеряемых давлений и коэффициент преобразования

![]() (3.11)

(3.11)

в широких пределах.

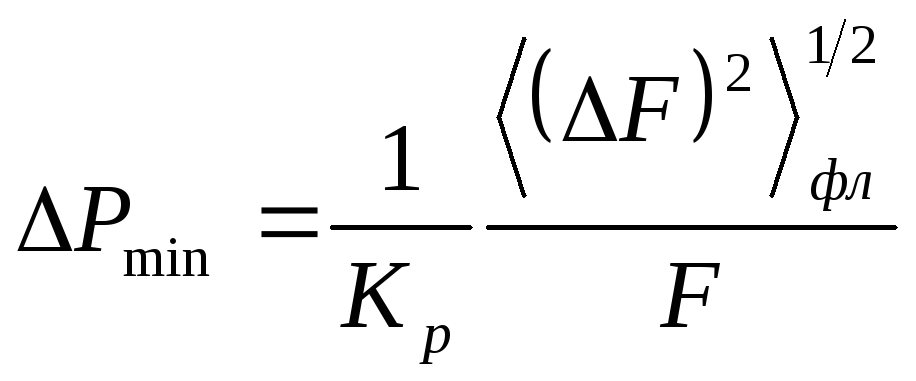

Пороговая чувствительность ΔРmin преобразователя определяется уровнем флуктуации частоты автогенератора:

(3.12)

(3.12)

На рис. 3.9, б приведена МР в виде составной микроконсоли, применяемой в качестве преобразователя температуры Т. Такой выбор объясняется тем, что для МР данной топологии остаточные термонапряжения в структуре, возникающие в ходе технологических процессов, не приводят к особенностям в зависимости f(Т) (немонотонность, неоднозначность, нелинейность функции преобразования). Кроме того, преимущество консольного МР по сравнению с другими типами в том, что он практически нечувствителен, кроме температуры, к другим видам внешних воздействий (давление и т.д.). Для рассматриваемого МР коэффициент преобразования имеет вид [35]

(3.13)

(3.13)

где αs,n, γs,n, βs,n – соответственно коэффициент линейного расширения, относительные изменения модуля Юнга Е и плотности ρ для кремния (Si) и материала покрытия (n); М=Еnhn/Еshs; N=ρnhn/ρshs;

(3.14)

(3.14)

–эффективный коэффициент линейного расширения слоистой структуры.

Из (3.13) видно, что нанесение на кремниевый МР пленок различных материалов позволяет получить оптимальный коэффициент преобразования в заданном диапазоне измерений, который может существенно отличаться от значения КТ≈–3∙10-3 % К–1, характерного для кремниевого МР. Так, в соответствии с (3.13) для составного консольного МР со слоем из вольфрама с отношением толщин hn/hs=0,1 имеем КТ≈ –6∙10-3 % К–1. Пороговая чувствительность рассматриваемого преобразователя ΔТmin также определяется уровнем флуктуаций частоты волоконно-оптического автогенератора

(3.15)

(3.15)

которая при

(3.16)

(3.16)

составляет ΔTmin≈0,2 К. Вследствие слабой температурной зависимости слагаемых в (3.13) коэффициент КТ практически не зависит от температуры, следовательно, функция преобразования F(Т) является линейной.

На рис. 3.9,в представлен вариант МР преобразователя линейного ускорения а. Преобразователь содержит микромостик (NN’) с габаритными размерами l×d×hs, один конец которого N закреплен на основании МР, а другой N’ – на инертной массе с габаритными размерами с×b×y, закрепленной к основанию МР с помощью держателя D. Принцип действия преобразователя ускорения основан на том, что при ускоренном движении МР наличие инертной массы М приводит в микромостике к механическим напряжениям G растяжения или сжатия в зависимости от направления ускорения, изменяющих его резонансную частоту. При равноускоренном движении МР величина G определяется из уравнения моментов сил, приложенных к инертной массе:

![]() (3.17)

(3.17)

откуда величина деформации микромостика

(3.18)

(3.18)

которая соответствует его резонансной частоте:

(3.19)

(3.19)

Из (3.19) разложением в ряд Тейлора получим коэффициент преобразования

(3.20)

(3.20)

Исходя из уровня флуктуаций частоты волоконно-оптического автогенератора (3.16) и типичных материалов МР получим пороговую чувствительность преобразователя аmin≈5∙10-4 м/с2.

На рис. 3.9,г приведен вариант МР преобразователя для измерения концентрации газов.

Как известно, изменение собственной частоты МРС, главным образом, определяется величиной «присоединенной» массы, возникающей при его взаимодействии с газом.

(3.21)

(3.21)

где

mг

– масса газа, поглощаемого пленкой

адсорбента МР; m

– масса МР;

![]() – собственная частота МР;А = const,

определяется геометрическими размерами

МР и типом возбуждаемых мод колебаний;

Е

– жесткость.

– собственная частота МР;А = const,

определяется геометрическими размерами

МР и типом возбуждаемых мод колебаний;

Е

– жесткость.

Исходя из значения относительных флуктуаций частоты (3.16) и значения

(3.22)

(3.22)

при типичных для МР частотах fр≈3∙105 Гц, получаем оценку пороговой чувствительности этого типа датчика mг.нор≈3∙10-12 г.

Волоконно-оптические датчики на основе механических МР с частотным представлением измерительной информации более устойчивы к дестабилизирующим воздействиям.

Выходной сигнал этих датчиков хорошо согласуется с цифровыми системами и не искажается при случайных затуханиях в волокне, долговременных дрейфах параметров источника оптического излучения. Такие датчики обладают высокой точностью измерения и большим динамическим диапазоном (примерно 105). Могут быть мультиплексированы в сети ВОД физических величин.