- •Глава 3. Гальваномагнитные преобразователи

- •3.1. Гальваномагнитные явления

- •Основные параметры полупроводниковых материалов, используемых

- •Параметры датчиков Холла из антимонида индия

- •3.2. Основные параметры датчиков Холла и их связь со свойствами полупроводника

- •Рассмотрим оставшиеся основные параметры дх.

- •3.3. Технология изготовления датчиков Холла

- •3.4. Магниторезистивные преобразователи

- •3.5. Применение гальваномагнитных преобразователей в средствах автоматизации

- •3.6. Магнитодиоды

- •3.6.3. Конструкция и технология изготовления магнитодиодов

- •Технология изготовления магнитодиода

- •Примерный расчет магнитодиода

- •Примерный маршрут изготовления магнитодиодов по планарной технологии

3.6.3. Конструкция и технология изготовления магнитодиодов

Для разработки и изготовления магнитодиодов необходимы материалы с низкой концентрацией собственных носителей заряда, т.е. с большой шириной запрещенной зоны. Кроме того, желательно использовать полупроводники с высокой подвижностью носителей заряда, так как эффект магнитосопротивления пропорционален квадрату подвижности. Время жизни также должно быть достаточно большим, а концентрация ловушек и структурных несовершенств – малой.

В настоящее время для магнитодиодов используется в основном кремний. У него ширина запрещенной зоны Eg=1,12 эВ, поэтому при комнатной температуре удельное сопротивление может быть порядка 104 – 105 Ом·см. Это обеспечивает получение достаточно высоких уровней инжекции при больших значениях d/L и высокой магниточувствительности. Однако при больших значениях d/L получение высоких уровней инжекции по всей базе становится невозможным, и вблизи второго контакта появляется немодулированная область с большим сопротивлением, что резко снижает магниточувствительность. Оптимальное значение d/L определяется из условий, что концентрация неравновесных носителей по всей длине базы должнабыть в несколько раз больше концентрации равновесных основных носителей заряда. Поэтому чем больше удельное сопротивление полупроводника, тем большие значения d/L могут быть использованы в магнитодиодах.

Оптимальное значение отношения значения d/L для материалов с разными удельными сопротивлениями (d/L)опт1,2+0,5·lnPо, где P=p/S – удельная рассеиваемая мощность, Вт/см2;S – площадь поперечного сечения магнитодиода; о – удельное сопротивление базовой области, Ом·см [6].

Недостатком кремния являются относительно низкие значения подвижности зарядов (n= 1350 см2/В·с,p= 480 см2/В·с), что уменьшает магниточувствительность магнитодиодов, изготовленных на его основе. Однако в кремнии удельное сопротивление может быть существенно выше. Это обеспечивает получение высоких уровней инжекции при больших значениях отношения d/L. Поскольку увеличение этого отношения резко повышает магниточувствительность, кремниевые магнитодиоды оказываются эффективнее германиевых.

В настоящее время для создания магнитодиодов могут быть использованы антимонид индия, германий, кремний, арсенид галлия. Кроме того, представляют интерес арсенид индия, твердые растворы некоторых полупроводников и полупроводниковых соединений. Для улучшения инжекционных свойств возможно использование гетеропереходов. Выпускаемые в настоящее время магнитодиоды изготавливаются на основе высокоомного кремния.

3.6.3.1. «Торцевые» магнитодиоды КД301А – КД301Ж. Для создания магнитодиодов был опробован высокоомный кремний разных марок. Лучшими параметрами обладают магнитодиоды на основе высокоомного кремния марки КМД–20Бp-типа проводимости с20 кОм·см и временем жизни носителей заряда более 600 мкс. Поскольку при высокотемпературной обработке (выше 700C) полуизолирующего кремния КМД–20Бнаблюдается уменьшение его удельного сопротивления и времени жизни носителей заряда, что резко уменьшает магниточувствительность магнитодиода, изготовленного на его основе, то для получения магнитодиодов необходимо пользоваться низкотемпературными процессами. В связи с изложенным наиболее перспективной для изготовления кремниевых магнитодиодов является технология ионного легирования [6].

М агнитодиоды

КД301А – КД301Ж изготавливаются методами

ионного легирования и сплавной технологии.

Конструкция и ВАХ магнитодиодов приведены

на рис. 3.32. Ионное легирование проводится

на ускорителе типа "Везувий–1".

Пластины кремния КМД–20Бимеют кристаллографическую ориентацию

по плоскости [111] и толщину 1 мм. Для

создания n-области применяют ионы

фосфора, а для создания p+-области

– ионы бора. Области n+и p+формируются на противоположных гранях

пластины. Для активации внедренных

ионов проводится отжиг при температуре

550–600C в среде аргона

в течение 30–60 мин. В качестве контактов

к p+- и n+-областям используются

V, Al, Ni.

агнитодиоды

КД301А – КД301Ж изготавливаются методами

ионного легирования и сплавной технологии.

Конструкция и ВАХ магнитодиодов приведены

на рис. 3.32. Ионное легирование проводится

на ускорителе типа "Везувий–1".

Пластины кремния КМД–20Бимеют кристаллографическую ориентацию

по плоскости [111] и толщину 1 мм. Для

создания n-области применяют ионы

фосфора, а для создания p+-области

– ионы бора. Области n+и p+формируются на противоположных гранях

пластины. Для активации внедренных

ионов проводится отжиг при температуре

550–600C в среде аргона

в течение 30–60 мин. В качестве контактов

к p+- и n+-областям используются

V, Al, Ni.

Рис. 3.32. Конструкция (а) и типичная ВАХ (б) магнитодиода КД301

Для изготовления магнитодиодов КД301А – КД301Ж сплавной технологией используются те же полупроводниковые пластины. Переходы p-n и p-p+создаются на противоположных гранях пластины. Переход p-n формируется вакуумным напылением Au+Sb (1 %) с последующим сплавлением при температуре 460C. Затем методом вакуумного напыления осаждается Ni. Переход p-p+создается вплавлением алюминиевой шайбы при температуре 670C. Омические контакты к переходам осуществляются химическим осаждением Zn с последующим гальваническим осаждением Ni и Sn. Далее пластины разрезаются на элементы размерами 10.50.5 мм. Электрические контакты осуществляются термопайкой предварительно облуженных серебряных выводов к контактным площадкам. Элементызащищаются эпоксидной эмалью ЭП–91. В магнитодиодах КД301А – КД301Жконструкция исключает влияние поверхности полупроводника на их характеристики. Поэтому они обладают одинаковой чувствительностью к магнитной индукции вне зависимости от ее направления.

3.6.3.2. Планарные магнитодиоды КД301А – КД301Ж. Магнитодиоды КД301А – КД301Ж изготавливаются по планарной технологии. Это позволяет наряду с другими преимуществами планарной технологии получать магнитодиоды с защищенными SiO2поверхностями кремния. Планарная технология дает также возможность различными методами обработки противоположных граней кремниевой пластины создавать на них области с разными скоростями поверхностной рекомбинации. Наличие на противоположных гранях кремниевой пластины областей с разными скоростями поверхностной рекомбинации приводит к зависимости магниточувствительности от направления магнитной индукции.

На асимметрию магниточувствительности существенно влияют время жизни неосновных носителей заряда , длина d и толщина h базы магнитодиода, скорости поверхностной рекомбинации s1и s2 на противоположных поверхностях базы.

При использовании кремния с известным временем жизни носителей зарядов и технологии, обеспечивающей получение определенных значений s1и s2, размеры d и h становятся основными параметрами, определяющими характеристики магнитодиода [6].

Для изготовления магнитодиодов, чувствительных к направлению магнитного поля, основным технологическим процессом является получение зон с пониженной скоростью поверхностной рекомбинации. Зоны с повышенной скоростью рекомбинации создаются с помощью нарушения структуры полупроводника в локальных участках i-слоя либо на самой поверхности, либо около ее границы. Такие нарушения создаются пескоструйной обработкой, ионной бомбардировкой, введением в поверхностный слой примесей с глубокими уровнями. Для обеспечения малой скорости поверхностной рекомбинации (менее 10–100 см/с) необходимо создавать границы раздела полупроводника с диэлектриком с малой концентрацией рекомбинационных центров и с изгибом зон, препятствующих движению неосновных носителей к поверхности. Изгиб зон определяется типом и плотностью поверхностных состояний и зарядов в диэлектрике.

Поверхность с малой скоростью поверхностной рекомбинации создается низкотемпературной обработкой границы раздела кремния с окисью кремния в восстановительной среде, нанесением на поверхность кремния фосфоросиликатного стекла, низкотемпературным окислением, формированием на границе раздела отрицательного заряда.

Для изготовления магнитодиодов используется кремний КМД–20Б. Пластины имеют кристаллографическую ориентацию по плоскости [111]. Для пассивации поверхности кремния и защиты элементов конструкции магнитодиода наносится пленка методом низкотемпературного (ниже 500 C)пиролитического разложения тетраэтоксисилана Si(OC2H5)4. Наносятся два слоя общей толщиной 0.3–0.4 мкм. В технологии используются только низкотемпературные процессы, так как при высоких температурах свойства используемого высокоомного кремния могут существенно изменяться из-за появления термоакцепторов.

Зона с повышенной скоростью поверхностной рекомбинации формируется грубой шлифовкой грани, противоположной грани с контактами. Этим методом обеспечивается скорость рекомбинации выше 2·103см/с. На «планарной» грани скорость поверхностной рекомбинации существенно ниже.

Инжектирующий и антизапирающий контакты создаются по планарно–сплавной технологии. Вплавление при температуре 600 C напыленного слоя алюминия обеспечивает получение хорошего p+-p перехода, а прогрев при T = 460–470C сплава золота с 1 % сурьмы формирует p-n переход. В настоящее время однозначного определения длины базовой области при планарной технологии не имеется. В этих магнитодиодах минимальное расстояние между краями контактных площадок 0,8 мм, а между их центрами 1,3 мм. Такие же расстояния между контактами и в магнитодиодах КД301А – КД301Ж. В дальнейшем за длину базы будем условно принимать минимальное расстояние между краями контактных площадок.

Каждому значению длины базы соответствует оптимальное значение толщины магнитодиода, обеспечивающее наибольшую магниточувствительность. Подбор значений d и h для получения магнитодиодов с прямым падением напряжения 4–15 В, соответствующим требованиям ТУ при токе 3 мА, можно провести с помощью графика рис. 3.33.

Р

ис.

3.33. Зависимость расстояния между

контактами d от толщины пластины

ис.

3.33. Зависимость расстояния между

контактами d от толщины пластины

Рис. 3.34. Конструкция (a) и типичная ВАХ (б) магнитодиода КД301Ж.

Конструкция и типичные вольт–амперные характеристики магнитодиодов приведены на рис. 3.34. Индукцию магнитного поля, отклоняющего носители заряда к «планарной» грани, на которой расположены контакты, будем условно обозначать B-, а индукцию противоположного направления – B+. В магнитодиодах, описываемых типов p+–p и p–n переходы могут изготавливаться также методом ионного легирования. Вольт–амперные характеристики полученных ионным легированием магнитодиодов практически не отличаются от ВАХ магнитодиодов, в которых контакты сформированы планарно–сплавной технологией. Магнитодиоды, выпускаемые промышленностью, изготавливаются методами планарно–сплавной технологии.

3.6.3.3. Планарные магнитодиоды КД304А–1 – КД304Ж–1 и КД304А1–1 – КД304Ж1–1. В рассмотренных выше магнитодиодах неравновесная проводимость создавалась инжекцией неосновных носителей прямосмещенным p-n переходом. Инжектировать неравновесные носители может и контакт металл – полупроводник при соответствующем соотношении разности работ выхода. Сам металл может инжектировать как дырки, так и электроны, поскольку выше уровня Ферми уровни заполнены дырками, а ниже – электронами. Однако более эффективная инжекция обеспечивается при возникновении в полупроводнике инверсного слоя под действием контактной разности потенциалов. В этом случае основное падение напряжения будет на этом индуцированном контактной разностью потенциалов p-n переходе, который и обеспечит инжекцию носителей при прямом смещении. В полупроводнике с исходной проводимостью, близкой к собственной, легко получить в инверсном слое намного большую концентрацию основных носителей по сравнению с концентрацией в базовой области, т.е. создать резко несимметричный p-n переход и обеспечить условия односторонней инжекции неосновных носителей из инверсного слоя в базовую область. Следовательно, на основе таких структур могут быть созданы высокоэффективные магнитодиоды.

Одним из наиболее подходящих для кремния металлов как по разности работ выхода, так и по технологии изготовления является алюминий. Работа выхода электронов из алюминия равна 3.74 эВ, в то время как для кремния p-типа она составляет около 4.6 эВ. По этой причине на поверхности кремния p-типа, граничащей с алюминием, должен создаваться инверсный слой с высокой концентрацией электронов. Это даст возможность получить малые обратные токи и высокую эффективность инжекции электронов при приложении отрицательного напряжения смещения к алюминию. В симметричных структурах, в которых оба контакта созданы напылением алюминия на кремний p-типа, приложенное внешнее напряжение практически полностью падает на контакте, смещенном в обратном направлении, как и в любой транзисторной структуре. Поэтому создать в нем заметную неравновесную проводимость практически невозможно. Однако хорошими выпрямляющими свойствами контакт алюминия с p-кремнием обладает только при малой концентрации акцепторов в исходном материале. При высоком уровне легирования возникающий инверсный слой оказывается очень тонким и уже при небольших обратных смещениях прохождение через него тока определяется туннельным эффектом, его сопротивление становится малым, поэтому основное смещение приходится на прямосмещенный p-n переход. При высоком уровне исходного легирования невозможно создать высокие уровни инжекции в базовой области и, следовательно, обеспечить высокую магниточувствительность.

Р ис.

3.35. Конструкция (a) и ВАХ (б) магнитодиодов

КД304А1 – КД304Ж1 при B=0,3

Тл: 1 – слой SiO2; 2 – электрод Al

ис.

3.35. Конструкция (a) и ВАХ (б) магнитодиодов

КД304А1 – КД304Ж1 при B=0,3

Тл: 1 – слой SiO2; 2 – электрод Al

Таким образом, для симметричного магнитодиода КД304А–1 – КД304Ж–1 была выбрана конструкция, представленная на рис. 3.35 a. На кремниевой пластине типа КМД–20Блегированием Al создаются сильнолегированные области p+1, p+2площадью 0.32 мм2. Затем на эти области в вакууме напыляется алюминий таким образом, чтобы полностью закрыть p+1- и p+2 -области и примыкающие к ним небольшие участки исходного полупроводника. Площадь напыленного алюминия составляет 0.56 мм2, расстояние между краями напыленного алюминия 470–500 мкм. Выбор параметров d и h для получения магнитодиодов, имеющих прямое напряжение 4–15 В при токе 3 мА (соответствующих ТУ), можно провести, воспользовавшись графиком, приведенным на рис. 3.33. В такой структуре в прямом направлении основной ток течет через контакт металла с исходным p-полупроводником, а в обратном – через контакт металла с p+-областью. Этим достигается возможность пропускания больших инжекционных токов и, следовательно, высоких уровней инжекции и большой магниточувствительности. Для уменьшения скорости поверхностной рекомбинации на противоположной грани кремниевой пластины создавался обогащенный p+-слой, обеспечивающий значительное различие магниточувствительности в зависимости от направления магнитного поля.

Р ис.

3.36. Конструкция (a) и типичная ВАХ (б)

ис.

3.36. Конструкция (a) и типичная ВАХ (б)

магнитодиодов КД304А1–1 – КД304Ж1–1

Указанная технология по сравнению с технологией изготовления КД301А – КД301Ж и КД303А – КД303Ж значительно упрощает технологический процесс производства, обеспечивая большой процент выхода годных приборов. Поскольку структура магнитодиодов КД304А1 – КД304Ж1 симметрична, при обоих направлениях тока ВАХ и магниточувствительность примерно одинаковы (см. рис. 3.35 б).

В настоящее время выпускаются планарные магнитодиоды КД304А1–1 – КД304Ж1–1, являющиеся модификацией магнитодиодов КД304А1 – КД304Ж1 (рис. 3.36).

3.6.4. Некоторые применения магнитодиодов

3.6.4.1 Рекомендации по эксплуатации. Источником управляющего постоянного или переменного магнитного поля могут быть постоянные магниты или электромагниты. Магнитодиоды следует устанавливать таким образом, чтобы магнитные силовые линии были перпендикулярны боковым граням полупроводниковой структуры.

Допускается работа магнитодиодов при последовательном соединении. Возможны трехкратные изгибы выводов магнитодиодов на расстоянии не менее 2 мм от полупроводниковой структуры с радиусом закругления 1–2 мм. Пайку магнитодиодов необходимо производить на расстоянии не менее 6 мм от полупроводниковой структуры с теплоотводом.

Магнитодиоды в складских условиях должны храниться в упаковке в закрытых и сухих проветриваемых помещениях при температуре 5–35 С, относительной влажности воздуха не более 85 % и при отсутствии в окружающей среде кислотных, щелочных и других агрессивных примесей.

При необходимости эксплуатации магнитодиодов в условиях относительной влажности окружающей среды до 98 % и при температуре 40 С рекомендуется дополнительная герметизация с помощью компаундов на основе эпоксидных смол.

3.6.4.2. Бесконтактные клавиши для ручного ввода информации. Наиболее широкое применение в качестве устройства ручного ввода информации в средствах вычислительной и телеграфной техники, в системах автоматики, в измерительных и печатающих устройствах и в качестве органов управления в радиоэлектронной аппаратуре получили клавишные пульты.

В настоящее время применяется контактная и бесконтактная клавиатура. Клавиатура с механическими контактами для ручного ввода информации, обладая рядом преимуществ, сохранила присущие ей основные недостатки: дребезг и залипание контактов, малое быстродействие, искрообразование, обгорание и эрозия контактов, приводящие к необходимости частой профилактики, чувствительность к вибрациям и ударам. Появление герметизированных контактов не решило проблему, поскольку им также были присущи дребезг, залипание контактов, изменение переходных сопротивлений и др.

Были созданы бесконтактные клавишные пульты на импульсных емкостных ключах, что позволило упростить схемные решения, повысить надежность и обеспечить большой срок службы. Появились бесконтактные клавиши на ферритах с внешним подмагничиванием, в которых исключалось влияние дребезга, а также обеспечивалась электронная блокировка в устройстве ввода от ложных сигналов при нажатии других клавиш.

Новые типы клавиш наряду с определенными преимуществами имели и недостатки (в частности, сложность и высокая стоимость) и не решали проблему.

Для ручного ввода информации наиболее перспективным считается применение гальваномагнитных преобразователей. Основными узлами клавиш на гальваномагнитных датчиках являются магниточувствительный элемент и магнитная система с постоянным магнитом. Магниточувствительными элементами могут быть датчик Холла, магниторезистор, магнитодиод или магнитотранзистор.

Важным узлом клавиши является магнитная система, представляющая собой магнитную цепь с постоянным магнитом и арматурой (сердечник, ярмо, полюсные наконечники и другие элементы) и предназначенная для создания и изменения индукции магнитного поля, действующего на магниточувствительный элемент. При этом для неповреждения выводов желательно магниточувствительный элемент установить в неподвижном корпусе, а индукцию магнитного поля изменять за счет перемещения магнитной системы относительно неподвижного магниточуствительного элемента. Перемещение магнитной системы можно обеспечить механическим воздействием пальца оператора на клавишную головку.

На рис. 3.37 показана зависимость изменения индукции магнитного поля, действующего на магниточувствительный элемент – магнитодиод, от хода головки клавиши для клавиатуры с различными магнитными системами. В клавишах с магнитной системой, соответствующей кривой 1, индукция достигает своего максимального значения к концу хода в предельно нажатом состоянии головки. В клавишах с магнитной системой, соответствующей кривой 2, индукция достигает своего максимального значения в исходном положении и резко уменьшается с началом перемещения магнитной системы. В клавишах с магнитной системой, соответствующей кривой 3, индукция достигает своего максимального значения между исходным и предельным положением головки и т.д. [7].

Конструкция клавиши, соответствующей кривой 6, приведена на рис. 3.38. Один из бариево–ферритовых магнитов 1 прикреплен к корпусу, а другой 2 перемещается с нажатием головки 3 клавиши. Магнитодиод 4 установлен между ними неподвижно. Характер изменения усилия нажатия на головку клавиши происходит по кривой 6 на рис. 3.37. Такой характер

Рис. 3.37. Зависимость индукций магнитного поля от хода головки

клавиши для клавиатур с различными магнитными системами

изменения способствует плавному приближению подвижной части к предельному положению. Он достигается взаимодействием на подвижную часть силы отталкивания подвижного магнита и одноименного полюса неподвижного магнита. Возвращение головки клавиши в исходное положение происходит за счет сил отталкивания магнитов. Изменение тока через магнитодиод происходит при перемещении головки клавиши из начального (ненажатого) положения в конечное (нажатое). Эта клавиша отличается простотой конструкции, технологичностью изготовления, содержит дешевые недефицитные материалы и комплектующие изделия.

Клавиша другого типа соответствует кривой 2 на рис. 3.37 и состоит из головки 1 (рис. 3.39), постоянного магнита П–образной формы 4, пружины 3, которая является связующим звеном между головкой и магнитом, магнитомягкой пластины 5, закрепленной в корпусе 2, и магнитодиода 6. При нажатии на клавишную головку пружина сжимается, что приводит к отрыву магнита от магнитомягкой пластины. При максимальном сжатии пружины магнит свободно опускается до дна корпуса, вызывая резкое уменьшение индукции магнитного потока через магнитодиод, в результате чего уменьшается его сопротивление и клавиша выдает сигнал. После снятия пальца с клавишной головки она под действием сжатой пружины и силы магнитного притяжения возвращается в исходное положение. Поток силовых линий магнита замыкается через магнитодиод, его сопротивление резко растет, и электрическая цепь размыкается. В заключение отметим, что клавиши на магнитодиодах в зависимости от способа перемещения подвижной части делятся на две группы: клавиши с пружинами и клавиши на эффекте магнитного притяжения. Последние отличаются большой надежностью, эффективностью и простотой конструкции. При выборе любой из них должны быть обеспечены следующие условия:

1. Для получения эффективного выходного сигнала при срабатывании электронной схемы необходимо обеспечить максимально возможное изменение индукции магнитного поля, что обеспечивается соответствующим выбором постоянного магнита и воздушного зазора, в котором расположен магнитодиод.

2. Магнитную систему клавиши необходимо построить так, чтобы силы магнитного притяжения, препятствующие перемещению его подвижной части, были минимальными.

3. Кинематическая схема клавиши должна быть такой, чтобы при нажатии на его головку магнитодиод оставался неподвижным. Это позволяет предохранять выводы магнитодиода от обрывов, тем самым обеспечивая высокую надежность работы клавиши.

Клавиши любой из групп имеют достоинства и недостатки, поэтому рекомендовать однозначный выбор практически невозможно.

Для ввода информации бесконтактные клавиши имеют бесспорное преимущество перед механическими. Однако в сильноточной технике клавиши с механическими контактами имеют определенное преимущество по сравнению с бесконтактными.

Р ис.

3.38. Бесконтактная клавиша, соответствующая

кривой 6 (см.рис.3.37)

ис.

3.38. Бесконтактная клавиша, соответствующая

кривой 6 (см.рис.3.37)

Рис. 3.39. Бесконтактная клавиша, соответствующая кривой 2 (см.рис.3.37)

3.6.4.3. Датчики положения движущихся предметов. Для создания автоматизированных систем управления в различных областях народного хозяйства начинают широко применяться различные датчики, в том числе датчики положения движущихся предметов (ДПП). В настоящее время они используются в металлорежущих станках с программным управлением, подъемных кранах, конвейерах и в различных транспортных системах.

Принципы работы ДПП основываются на различных физических явлениях: фотоэффекте, изменениях емкости и электромагнитной индукции, гальваномагнитном эффекте и др.

Датчики движущихся предметов, работающие на основе фотоэффекта (фотореле), потребляют большую мощность, чувствительны к пыли и грязи, что затрудняет их эксплуатацию. ДПП, использующие емкостные явления, имеют большие габаритные размеры и довольно сложные конструкцию и электрическую схему. Относительно широкое применение получили ДПП, работающие на основе электромагнитной индукции. Они могут обнаружить металлические предметы на расстоянии до 10 мм. Основной недостаток таких ДПП – большие размеры чувствительных элементов (катушек).

Датчики движущихся предметов, использующие гальваномагнитные явления, отличаются высокой чувствительностью, надежностью, малыми габаритными размерами и малой потребляемой мощностью, простотой конструкции. Они делятся на две группы. К первой относятся ДПП, срабатывающие при перемещении предметов из магнитомягкого материала, ко второй – ДПП, срабатывающие при перемещении предметов из немагнитного материала с укрепленными на них постоянными магнитами.

Датчики движущихся предметов на основе эффекта Холла, в отличие от ДПП на магниторезисторах, чувствительны к направлению перемещения предметов. ДПП на датчиках Холла и магниторезисторах, обладая определенными преимуществами, имеют существенный недостаток – малые значения выходного сигнала, что затрудняет построение электрических схем, формирующих электрические сигналы.

В последние годы для повышения надежности и точности, стойкости к воздействиям окружающей среды (в том числе к вибрациям и ударам), долговечности в ДПП начали использовать магнитодиоды. При прочих равных условиях ДПП на магнитодиодах позволяет получать выходной сигнал, превышающий сигналы на датчиках Холла и магниторезисторах более чем на порядок. Принципиальная электрическая схема ДПП на магнитодиоде приведена на рис. 3.40 [6].

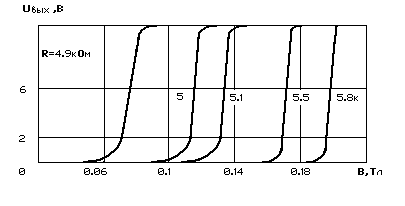

Рис. 3.40. Принципиальная электрическая схема датчика

Магнитное поле изменяет сопротивление магнитодиода и, следовательно, входной ток транзистора, что приводит к изменению падения напряжения на резисторе Rк, с которого снимается выходное напряжение. Оптимальное значение индукции постоянного магнитного поля смещения Bсмзависит от R и может быть выбрано по данным семейства выходных характеристик (рис. 3.41). Например, при R=5 кОм и Bсм=0,1 Тл транзистор будет закрыт. За счет увеличения дополнительного управляющего магнитного поля на малую величину (Bупр=0,025 Тл) транзистор открывается. Выбором значения R можно в широких пределах изменять значения Bсмпри заданном Bупр.

Для обеспечения температурной стабильности ДПП последовательно с резистором включают дополнительный магнитодиод, находящийся вне магнитного поля. Он играет роль терморезистора, компенсирующего температурную зависимость управляющего магнитодиода. На рис. 3.42 приведена магнитная система ДПП. Она состоит из П–образного постоянного магнита, на укороченный полюс которого крепится магнитодиод. Индукция магнитного поля, в котором находится магнитодиод, зависит от расстояния до элемента из магнитомягкого материала, укрепленного на предмете, перемещение которого необходимо контролировать. Перемещение предмета изменяет индукцию магнитного поля, что приводит к появлению сигнала на резисторе Rк. На этом же рисунке приведена зависимость индукции магнитного поля B=f(b) этой системы для различных значений l. Магнитная система с магнитодиодом установлена в корпусе из немагнитного материала и залита эпоксидным компаундом. Конструкция рассмотренного ДПП является предельно простой и достаточно технологичной. Напряжение питания 10 В5 %, рабочий диапазон температур до 60C. Существуют и другие конструкции ДПП.

Р ис.

3.41. Зависимость выходного напряжения

от индукции

ис.

3.41. Зависимость выходного напряжения

от индукции

магнитного поля

Датчики положения движущихся предметов могут применяться не только при поступательном движении объекта контроля, но и при его вращении. Если на вращающемся диске 1 (рис. 3.43) имеются зубцы, то при вращении они будут поочередно замыкать и размыкать магнитную схему 2 ДПП, что приведет к возникновению на его входе соответствующих импульсов напряжения. Датчики, работающие на таком принципе, используются в печатающих устройствах в качестве синхронизирующего датчика положения литерности цифрового барабана.

Р ис.

3.42. Изменение магнитной индукции на

торце укороченного полюса в зависимости

от перемещения подвижного предмета

ис.

3.42. Изменение магнитной индукции на

торце укороченного полюса в зависимости

от перемещения подвижного предмета

Р ис.

3.43. Система с датчиком положения

движущихся предметов

ис.

3.43. Система с датчиком положения

движущихся предметов

и вращающимся диском из магнитомягкого материала

3.6.4.4. Датчики постоянного тока. Начало серийного выпуска магнитодиодов позволило создать на их основе и промышленное производство устройств для измерения и контроля различных электрических величин. В частности, магнитодиоды начали применяться в датчиках тока, входящих в состав устройств систем управления и регулирования частоты вращения электрических машин постоянного тока. Применение магнитодиодов позволило существенно упростить схемные решения датчика постоянного тока и конструктивно упростить развязку между силовой схемой управления. Помехозащищенность обеспечивается в диапазоне токов примерно 0,2 – 700 А. Одна из конструкций датчика тока и его принципиальная электрическая схема представлены на рис. 3.44.

Рис. 3.44. Конструкция (а) и электрическая схема (б) датчика тока

Датчик состоит из магнитопровода с обмоткой и двух магнитодиодов, размещенных в зазорах магнитопровода и соединенных со входом усилителя. Обмотка 5 включена в цепь измеряемого тока. Одну часть магнитопровода 2 составляют две параллельные пластины, между которыми расположены два постоянных магнита 3, соприкасающихся одноименными полюсами с каждой из пластин. Другая часть магнитопровода представляет собой тороид с зазорами, в которых размещены магнитодиоды 1. Тороид находится в диэлектрической обойме 4. Для защиты датчика применяется эпоксидный компаунд 6. При отсутствии тока в обмотке на магнитодиодах VD1 и VD2 потенциометром R1 задаются одинаковые падения напряжения, определяемые магнитной индукцией в зазорах магнитопровода, получаемой постоянными магнитами. Рабочая точка каждого из магнитодиодов выбирается на линейном участке вольт–амперной характеристики. Выходное напряжение дифференциальной схемы измерения равно нулю.

С появлением в обмотке измеряемого тока изменяется магнитная индукция в зазорах магнитопровода, вследствие чего изменяется падение напряжения на магнитодиодах и на входе дифференциального усилителя A1 появляется напряжение соответствующей полярности, пропорциональное измеряемому току. Это напряжение усиливается и является выходным сигналом датчика тока. При смене направления протекания измеряемого тока изменяется знак напряжения на выходе датчика тока. Таким образом, датчик тока реагирует как на величину, так и на направление измеряемого тока. Резисторы R2 и R3 служат для ограничения токов магнитодиодов, резисторы R4, R6 – для ограничения входных токов усилителя A1, резисторы R5, R7 – для регулировки коэффициента передачи датчика тока. Для получения точности измерения магнитопровод выполнен из магнитомягкого материала, а постоянные магниты – из магнитодиэлектрика.

Температурная нестабильность датчика тока составляет менее 5мВ/C.

3.6.4.5. Преобразователь частоты вращения. Преобразователь первичный измерительный частоты вращения (преобразователь) предназначен для бесконтактного преобразования частоты вращения вала в частоту следования электрических импульсов.

Дополнительные требования, характерные рабочие условия применения:

– изменение температуры рабочей среды от +20 C до –196C;

– относительная влажность окружающей среды до 98 % при температуре (353)C;

– воздействие электромагнитного поля частотой 6000 Гц;

– питание преобразователя – (30,5) мА, мощность потребления не более 0.16 Вт.

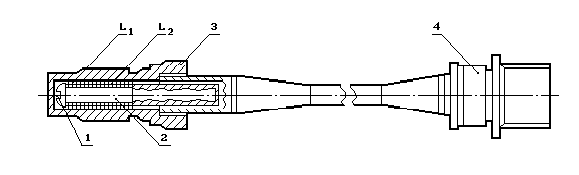

Общий вид преобразователя приведен на рис. 3.45. Основным узлом преобразователя является ЧЭ, состоящий из сердечника 2, изготовленного из магнитотвердого сплава ЮН15ДК25БА ГОСТ 17809–72, на котором размещены спиральная L1и идентичная ей компенсационная L2обмотки, соединенные последовательно – встречно.

Рис. 3.45. Преобразователь частоты вращения:

1 – магнитодиод; 2 – сердечник; 3 – корпус; 4 – вилка; L1 – сигнальная обмотка;

L2 – компенсационная обмотка

На торец сердечника, обращенный в сторону ротора, наклеен магнитодиод 1, включенный последовательно с обмотками L1 и L2, выводы обмоток и магнитодиода распаяны на контакты 1, 2, 3 вилки ОС 2РМ14БПЭЧШ1В1 согласно электрической схеме, изображенной на рис. 3.46.

ЧЭ установлен в корпусе 3 из нержавеющей стали на клее ЭПК–1. Подключение преобразователя осуществляется вилкой 4.

В преобразователе используются два способа преобразования: индукционный и гальваномагнитный.

При прохождении ферромагнитного зубца ротора перед приемной частью преобразователя изменяется магнитная индукция в зазоре между зубцом ротора и сердечником. Изменение индукции приводит к изменению магнитного потока, вследствие чего в обмотке 1 наводится ЭДС в виде биполярных импульсов.

![]() (3.33)

(3.33)

где

е – ЭДС, наводимая в обмотке; w – число

витков;![]() –

скорость изменения магнитного потока.

–

скорость изменения магнитного потока.

Изменение индукции приводит также к изменению проводимости магнитодиода, в результате чего на выходе появляется импульс напряжения на зоне постоянной составляющей.

Сигналы от магнитодиода и от сигнальной обмотки складываются в компенсаторе преобразователя.

Р ис.

3.46. Электрическая схема преобразователя:

ис.

3.46. Электрическая схема преобразователя:

Е – элемент чувствительный; X – вилка; V – магнитодиод

Частота следования импульсов определяется

![]() (3.34)

(3.34)

где f – частота следования импульсов, Гц; m – число зубцов ротора; n – скорость вращения ротора, об/мин.