Мешалки

Перемешивание реакционной массы, пастообразных и вязких материалов осуществляется при помощи мешалок, которые по конструкции в зависимости от устройства лопастей разделяются на лопастные, листовые, якорные, рамные, турбинные, пропеллерные и специальные. Все они состоят из трех частей: вала, на котором закреплена мешалка, мешалки, являющейся рабочим элементом и привода, с помощью которого вал приводится в движение.

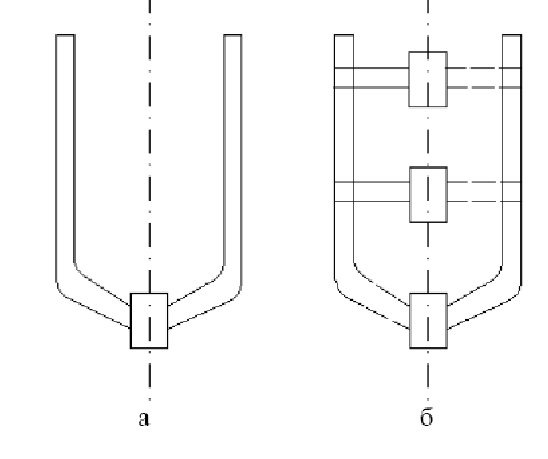

Рамные мешалки являются комбинацией простых лопастных мешалок с вертикальными и наклонными планками и применяются в случае больших объемов перемешиваемых вязких материалов (рис. 2.5.).

Рис. 2.5. Простые лопастные мешалки

Якорные мешалки используют для перемешивания очень вязких жидкостей, особенно если процесс сопровождается нагревом среды через стенки аппарата (рис.2.6.). Из-за небольшого зазора между краями мешалки и стенки аппарата около последних возникает сильное турбулентное течение, препятствующее перегреванию жидкости и образованию на стенках осадков. При высокой вязкости жидкости мешалка снабжается добавочными горизонтальными и вертикальными

лопастями (рис. 2.6. б).

Рис. 2.6. Якорные мешалки

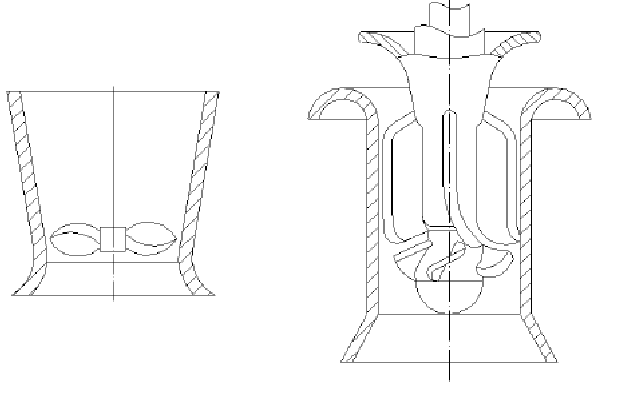

Планетарные мешалки (рис. 2.7.) применяются для перемешивания особо вязких продуктов. Она состоит из вала 1, проходящего через неподвижное зубчатое колесо

2. На валу 1 укреплено водило 3, ведущий вал 4, а на последнем зубчатое колесо 5,

сцепляющееся с неподвижным колесом 2 и лопасти мешалки 6. При вращении вала 1 водило 3 увлекает за собой вал 4 и колесо 5, которое катится по колесу 2, заставляя при этом вращаться лопасти мешалки 6 одновременно как вокруг оси вала 4, так и вокруг вала 1. Каждая точка лопасти описывает при этом сложную кривую, форма которой зависит от положения точки на лопасти. Так как скорость точки всегда направлена по касательной к траектории, то направление скорости точек

непрерывно меняется. В планетарных мешалках возникает довольно интенсивное

движение жидкости.

Пропеллерные мешалки имеют три или четыре лопасти, расположенные винтообразно (рис.2.8.). Пропеллерные мешалки применяют для перемешивания жидкостей, растворения, образования взвесей, проведения химических реакций в жидкой среде, образования маловязких эмульсий и гомогенизации больших объемов жидкости.

Рис. 2.8. Пропеллерная мешалка

Для получения большей скорости и большей кратности циркуляции перемешиваемой жидкости применяются диффузоры, представляющие собой цилиндрические или конические обечайки, встроенные соосно в аппарат (рис.2.9.)

Рис. 2.9. Мешалки: а – с диффузором; б – с диффузором и направляющими в аппарате

Диффузор

обеспечивает циркуляцию жидкости в

объеме аппарата (рис. 2.10.) и может служить

дополнительной поверхностью теплообмена

в случае его изготовления с двойными

стенками.

Рис. 2.10. Схема циркуляции жидкости в аппарате с мешалкой

при наличии диффузора: 1 – направляющая лопасть;

2 – диффузор

Уплотнения вращающихся валов

Уплотнения служат для создания герметичности между неподвижными и подвижными деталями машин. В основном применяются следующие типы уплотняющих устройств: сальники с мягкими и твердыми уплотняющими набивками;

торцевые уплотнения; герметичный привод.

Сальниковые уплотнения

На рис. 2.11. приведен сальник - ответственный узел аппарата. Он состоит из корпуса, грундбуксы, нажимной втулки, сальниковой набивки и стягивающих шпилек. Уплотнение происходит прижатием сальниковой набивки к вращающемуся

валу. Грундбукса – предназначен направлять вал мешалки, то есть препятствовать его вибрации.

Рис 2.11. Сальник: 1 – корпус; 2 – нажимная втулка; 3 – набивка; 4 – упорное кольцо (грундбукса)

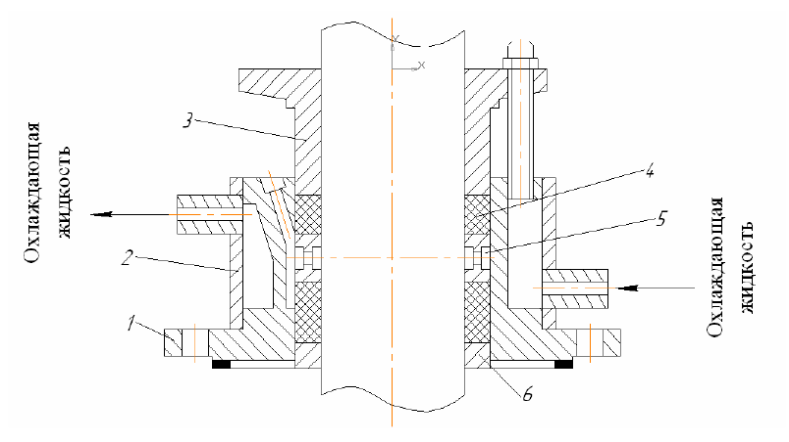

На рис. 2.12. приведен нормализованный сальник. В середине слоя сальниковой набивки имеется смазочное кольцо. Это кольцо обеспечивает равномерный подвод смазки по всему периметру вала. Для отвода тепла сальник снабжен охлаждающей рубашкой.

Рис. 2.12. Нормализованный сальник: 1 – корпус; 2 – рубашка; 3 – нажимная втулка; 4 – набивка; 5 – смазочное кольцо; 6 – упорное кольцо (грундбукса)

Для нормальной работы сальника необходимо, чтобы усилие прижатия нижних слоев набивки к валу равнялось давлению среды. Усилие прижатия набивки к валу действует в радиальном направлении, тогда как поджим набивки нажимной

втулкой производится в осевом направлении (рис. 2.13.).

Рис. 2.13. Схема работы сальника: 1 – вал; 2 – нажимная втулка;

3 – корпус

При использовании двойных сальников достигается более надежное уплотнение. Газы или пары, прошедшие через набивку нижнего сальника, задерживаются набивкой верхнего сальника.

2.2.2. Торцевые уплотнения

Торцевые уплотнения состоят из 2-х колец – подвижного и неподвижного, которые прижимаются друг к другу по торцевой поверхности с помощью пружины.

Торцевое уплотнение для герметизации аппаратов представлено на рис. 2.14. Кольцо 2 получает вращение от вала через водило 4, состоящее из двух половинок, стягивающих вал, и через шпильки 3. Неподвижное кольцо 7 соединено с сильфоном. Тяги с пружиной дают возможность регулировать силу поджатия колец 2 и 7. Сильфон 8 компенсирует биение вала. Сильфон представляет собой тонкостенную латунную трубку с гофрированной поверхностью. Самый ответственный элемент торцевого уплотнения – пара трения. Материал, из которого она изготовлена, должен обладать износостойкостью и малым коэффициентом трения.

Используются следующие материалы: кислостойкая сталь – одно кольцо; углеграфит, бронза или фторопласт – другое кольцо. Фторопласт применяется только в случае небольших давлений и при невысоких скоростях пары трения, так как он обладает хладотекучестью. По конструкции торцевое уплотнение может быть внутренним и внешним, одинарным и двойным. Уплотнение, изображенное на рис. 2.14., является внешним.

Рис. 2.14. Торцовое уплотнение (внешнее):

1 – корпус;

2 – вращающееся кольцо; 3 – шпилька;

4 – водило; 5 – пружина;

6– тяга; 7 – неподвижное кольцо;

8 – сильфон

Двойное уплотнение (рис. 2.15.) имеет две пары трения и практически представляет собой два последовательных одинарных уплотнения. В двойном уплотнении между двумя парами трения помещается запирающая среда, предотвращающая утечки и отводящая тепло трения. Данные торцевые уплотнения применяют для герметизации валов аппаратов для перемешивания взрывоопасных, токсичных, пожароопасных, ядовитых и подобных им сред, работающих при избыточном давлении до 1,6 МПа или остаточном давлении не менее 0,0027 МПа и температуре от -20 до +50 ° С.

Рис. 2.15. Двойное торцевое уплотнение типа ТД:

1 - неподвижные уплотнительные кольца; 2 - подвижные уплотнительные кольца; 3 - пружина; 4 - корпус; 5 - встроенный опорный подшипник