Лекция 14. Классификация оборудования для синтеза полимеров

Оборудованием называют технические устройства, предназначенные для создания условий, обеспечивающих требуемые технологические параметры (температура, давление, перемешивание реакционной массы и т. д.). Основным аппаратом для синтеза полимеров является реактор. Реакторы, применяемые в технологии синтеза полимеров, отличаются большим разнообразием типов, форм, размеров и конструкций. По конструктивным признакам все реакторы можно объединить в следующие группы: реакционные котлы, автоклавы, трубчатые реакторы, горизонтальные реакторы, ленточные реакторы, колонные

реакторы, шнековые реакторы и др., конструкции которых будут представлены ниже.

Реакционные котлы

Реакторы с мешалками широко применяют для различных жидкофазных процессов. Такие реакторы выполняются в виде цилиндрических сосудов со съемными крышками. Компоненты реакции могут смешиваться перед поступлением в реактор (так называемое перемешивание в объеме), в последнем случае котлы снабжаются перемешивающимися устройствами (мешалками). Вязкие системы

перемешивают с помощью якорных и скребковых мешалок с малым числом оборотов, а вещества с небольшой вязкостью – с помощью турбинных мешалок.

Обогрев и охлаждение реагирующей массы в реакционном котле осуществляется с помощью рубашки (гладкие, змеевиковые, с вмятинами) или змеевика, помещенного внутрь реактора. На рис. 5.12 показана наиболее распространенная конструкция реактора с мешалкой и рубашкой. Реактор состоит из корпуса 7 с эллиптической крышкой 5, мешалки 13, рубашки 8, редуктора с электродвигателем 1. Отношение высоты к диаметру емкостных реакторов с мешалкой

обычно принимают в пределах 1…1,6. Применять более высокие аппараты нецелесообразно вследствие неудовлетворительного перемешивания по его высоте.

При работе с вязкими системами и суспензиями применяют реакторы с коническим днищем. Наряду со сварными реакторами некоторое применение находят чугунные эмалированные аппараты с мешалкой.

Рис. 2.1. Общая конструктивная

схема аппарата с мешалкой:

1 – корпус; 2 – рубашка; 3 – мешалка; 4 – мотор с редуктором

Привод мешалки

В промышленности чаще всего используют электрический привод, в некоторых случаях можно применять паровой и гидравлический. Наиболее распространен индивидуальный выносной привод с вертикальным и горизонтальным

расположением

валов.

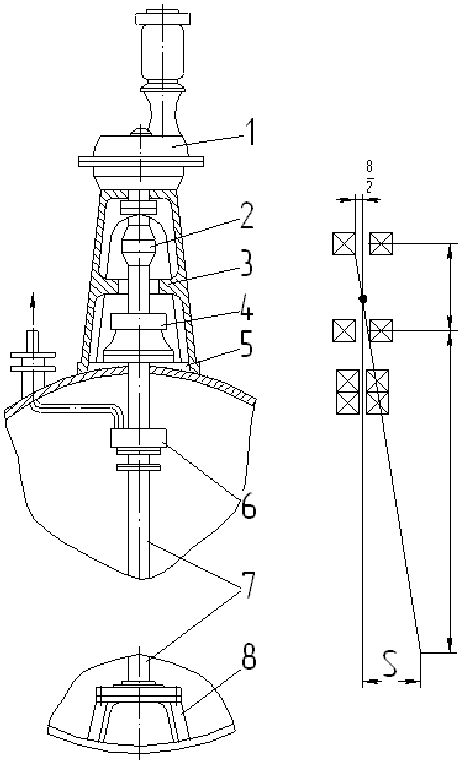

На рис. 2.2. приведен привод типа А – соединение вала мешалки с валом редуктора продольно-разъемной муфтой. Вследствие этого в приводе типа А опорой для вала является подшипник редуктора или подшипник редуктора и концевой подшипник вала мешалки, устанавливаемый внутри аппарата на днище.

Рис. 2.2. Привод (тип А слева) и схема колебаний вала (справа):

1– редуктор; 2 – продольно-разъемная муфта;

3 – стойка привода;

4 – уплотнение; 5 – опора привода;

6 – маслоуловитель; 7 – вал;

8– концевой подшипник

С точки зрения распределения нагрузок наиболее рациональны приводы с концевыми подшипниками (рис. 2.3.), роль которых заключается в устранении крутильных колебаний консольного вала мешалки, являющихся следствием динамических нагрузок на вал от перемешиваемой среды. Крутильные колебания вызывают разнос подшипников и негативно воздействуют на сальник.

Концевой подшипник: 1 – вал; 2 – вращающаяся втулка;

3 – неподвижная втулка; 4 – съемная плита; 5 – стойка

Для обеспечения соосности двух втулок может применяться концевой подшипник (рис.2.4.), в котором обойма невращающейся втулки имеет шаровую поверхность, что дает возможность устанавливать ось этой втулки в нужном направлении.

Концевой подшипник с шаровой обоймой: 1 – вал;

2 – вращающаяся втулка; 3 – неподвижная текстолитовая

втулка; 4 – обойма