- •Експлуатація та обслуговування машин

- •1. Експлуатація машин. Типова система з

- •1.1. Експлуатація машин

- •1.2. Типова система з технічного

- •2. Класифікації машин

- •3. Основні правила технічної

- •3.1. Улаштування приміщень для

- •3.2. Улаштування основ та монтування машин

- •3.3. Робота на машинах

- •4. Основні види робіт з технічного

- •5. Структура та періодичність робіт з планового

- •6. Організація робіт з технічного

- •6.1. Управління технічним

- •6.2. Організація технічного обслуговування та ремонту

- •6.3. Спеціалізація ремонту і гарантійне

- •6.4. Індустріалізація ремонту машин

- •6.5. Внутрішньозаводський госпрозрахунок

- •6.6. Організація бригад та оплати праці робітників,

- •6.7. Передача машин в ремонт і з ремонту

- •6.8. Контроль якості робіт з технічного

- •6.9. Організація технічного діагностування для

- •7. Планування робіт з технічного

- •7.1. Облік наявності, руху та використання машин

- •7.2. Планування обсягів робіт з технічного

- •Нижче наведена послідовність укладання річного плану-графіка з технічного обслуговування і ремонту одиниці обладнання ділянки механообробного цеху [2].

- •Тривалість ремонтних циклів та міжремонтних періодів

- •Основні показники планування обсягів робіт з ремонту одиниці обладнання

- •Структури ремонтних циклів

- •Періодичність проведення операцій планового

- •Таблиця для визначення дат виконання операцій

- •7.3. Одиниця ремонтоскладності машин

- •7.4. Планування трудомісткості робіт та чисельності

- •7.5. Планування простоїв машин

- •8. Підготовка виконання робіт з технічного

- •8.1. Конструкторська та технологічна підготовка

- •8.2. Підготовка виробничої бази

- •8.3. Матеріальна підготовка

- •8.4. Підготовка робітників

- •8.5. Організаційна підготовка

- •9. Системи технічного діагностування автоматизованих машин

- •9.1. Зміна працездатності автоматизованих машин та точності

- •9.2. Системи технічного діагностування

- •10. Експлуатація агрегатних верстатів та автоматичних ліній

- •10.1. Особливості експлуатації автоматичних ліній

- •10.2. Обслуговування автоматичних ліній

- •10.3. Організація робочого місця наладчика автоматичних ліній

- •10.4. Профілактика та умови стабільної

- •10.5. Експлуатація різального інструмента

- •10.6. Основні правила вибору та призначення мастила

- •10.7. Техніка безпеки під час налагодження та

- •11. Види зношування та дефектів деталей і вузлів машин

- •11.1. Зношування деталей та вузлів машин

- •11.2. Методи виявлення дефектів

- •11.2.1. Види дефектів та методи їх виявлення

- •11.2.2. Методи відновлення деталей та механізмів машин

- •11.3. Методи ремонту машин

- •11.4. Модернізація машин

- •Експлуатація та обслуговування машин

- •21021, М. Вінниця, Хмельницьке шосе, 95, внту

- •21021, М. Вінниця, Хмельницьке шосе, 95, внту

9.2. Системи технічного діагностування

автоматизованих машин

Подальше підвищення ступеня автоматизації та розширення функціональних можливостей сучасного автоматизованого технологічного обладнання, особливо верстатів з ЧПК й побудованих на їх основі ГВМ і ГВС, вимагають значного ускладнення конструкції машин, внаслідок чого суттєво ускладнюється їх технічне обслуговування і особливо пошук причин відмов обладнання в процесі експлуатації.

Якщо можливих причин тих чи інших відмов, що виникають при роботі універсального технологічного обладнання, як правило, небагато й вони часто відомі або легко визначаються, то причин виходу з ладу автоматизованих машин, що включають складні взаємодіючі механічні, гідравлічні, пневматичні, електричні та електронні механізми, пристрої та блоки, може бути дуже багато, у зв’язку з чим їх виявлення вимагає значних витрат часу та коштів. Внаслідок значних простоїв, обумовлених необхідністю пошуку причин несправностей, знижується продуктивність роботи та ефективність даного досить дорогого обладнання. Вказані проблеми додатково ускладнюються у зв'язку із високою інтенсивністю експлуатації автоматизованих машин, що часто працюють у три зміни при мінімальній кількості обслуговуючого персоналу.

Обробка заготовок на автоматизованому обладнанні звичайно здійснюється із застосуванням сучасних різальних інструментів та високопродуктивних режимів різання, що обумовлює збільшення навантаження на різні механізми та пристрої машин.

Таким чином, ймовірність відмов автоматизованого технологічного обладнання та систем його керування є вищою, ніж для універсальних машин, у зв’язку із чим потрібно більше часу на пошук причин цих відмов.

Як показала практика, причини значної множини відмов автоматизованого обладнання можуть бути досить простими, але час, потрібний для їх пошуку часто на порядок більший часу усунення відмов, навіть й при залученні з цією метою висококваліфікованих наладчика або оператора. Тому все ширше розповсюдження одержують системи технічного діагностування, які особливо ефективно використовуються при експлуатації сучасних верстатів з ЧПК, а також ГВМ і ГВС.

Під технічним діагностуванням розуміють визначення з певною точністю технічного стану машини та системи її керування в цілому, а також стану їх окремих вузлів, механізмів, блоків та елементів. Результатом діагностування є висновок про технічний стан машини або її елемента із зазначенням, при необхідності, місць, видів та причин виявлених дефектів.

Застосування систем технічного діагностування дозволяє значно скоротити простої обладнання під час пошуку його несправностей, дає можливість прогнозувати стан окремих елементів технологічної системи (верстата, ПЧПК, різальних інструментів), оцінювати похибки оброблюваних заготовок і вчасно отримувати інформацію для здійснення якісного технічного обслуговування та ремонту.

Система технічного діагностування є, як правило, частиною системи керування даним конкретним технологічним обладнанням і у більшості випадків має загальні з нею інформаційні канали.

Системи технічного діагностування призначені тільки для виявлення несправностей, але не для їх усунення. Тому використання таких систем безпосередньо не забезпечує підвищення надійності машин, хоча і дозволяє швидше визначити місцезнаходження та характер дефектів, скоротити простої та підвищити продуктивність роботи обладнання.

У випадку виникнення критичних ситуацій, що загрожує, наприклад, поломкою різального інструмента, зміною параметрів функціонування окремих блоків системи керування, виходом за поле допуску розмірів оброблюваних заготовок, система технічного діагностування дає команду на зупинку технологічного обладнання, а при застосуванні сучасних систем ЧПК – виводить на дисплей інформацію про вид дефекту.

Під час функціонування автоматизованого обладнання на нього з боку системи діагностування можуть здійснюватись робочі та тестові впливи (останні подаються з метою отримання інформації про технічний стан машини).

При створенні системи технічного діагностування рекомендується керуватись такими основними принципами.

1. Система технічного діагностування повинна бути складовою частиною загальної системи керування технологічним обладнанням (верстатом з ЧПК) і створюватись на єдиній з нею методологічній та елементній базі з тим, щоб в процесі їх експлуатації можна було використовувати загальні інформаційні канали. Для одержання діагностичної інформації необхідно максимально повно використовувати наявні пристрої системи керування. Крім цього, ПЧПК повинен оснащуватись системою самодіагностування, що має працювати згідно із блоком тест-програм.

Система технічного діагностування повинна ефективно функціонувати не тільки в процесі експлуатації технологічного обладнання, але й при його налагодженні, підготовці та ремонті.

Система технічного діагностування за своїми функціональними можливостями, структурою та використовуваними технічними засобами має відповідати ступеню автоматизації цеху або підприємства, на якому експлуатується машина, що перевіряється. У випадку, коли дане конкретне обладнання є вбудованим у гнучку автоматизовану лінію, ділянку або цех, система його технічного діагностування поряд із системою керування повинна увійти як складова частина до загальної АСУ виробництвом.

Діагностична інформація має надходити на центральний пункт обслуговування технологічного обладнання у розшифрованому та доступному для користувача вигляді. Необхідна частина інформації повинна фіксуватись у пристроях запам'ятовування із зазначенням часу, дня тижня та дати надходження з метою її подальшого аналізу, а також прогнозування стану технологічного обладнання, його окремих вузлів та механізмів. При наявності на підприємстві центральної ЕОМ вказана інформація має надходити й до неї.

5. У випадку необхідності надходження діагностичної інформації повинне супроводжуватись подачею акустичних і (або) оптичних сигналів. Під час розробки системи діагностування потрібно детально вивчити всі можливі несправності, що можуть виникати при експлуатації даної конкретної машини, а також ретельно проаналізувати їх причини та наслідки. При цьому необхідно сконцентрувати увагу в першу чергу на тих несправностях, для усунення яких потрібні максимум часу та коштів.

Згідно із розробленою у роботі [11] загальною структурою системи технічного діагностування її рекомендується реалізовувати у вигляді п'яти підсистем: «Контроль готовності технологічного обладнання до роботи»; «Оперативне циклове діагностування»; «Оперативне вузлове діагностування»; «Спеціальне діагностування»; «Діагностування за результатами обробки заготовок».

Якщо система діагностування створюється для визначення стану автоматизованого обладнання, то у підсистемі «Контроль готовності верстата з ЧПК до роботи» з використанням таких засобів, як кінцеві вимикачі, реле блокування, датчики тиску, поплавкові реле та інших, здійснюється перевірка точності установлення заготовки на верстаті та інструмента у магазині, вимірювання тиску у гідросистемах приводів головного руху та подачі, змащення, подачі ЗОР, а також у пневмосистемі, контроль наявності у баках та резервуарах гідросистем необхідної кількості робочої рідини.

Узагальнена інформація про готовність верстата виводиться на його контрольно-діагностичний пульт, на дисплей комп’ютерної системи вищого рівня керування та на пульт диспетчера.

У підсистемі «Оперативне циклове діагностування» за допомогою кінцевих вимикачів, реле, вимірювальних перетворювачів систем зворотного зв'язку за положенням виконавчих елементів та таймерів системи керування верстатом, здійснюється узагальнене оцінювання його технічного стану, а також оперативний пошук місць та причин відмов або збоїв під час відпрацьовування обладнанням заданої керуючої програми. При цьому контролюється фактична тривалість робочого циклу та його окремих етапів (наприклад, час повороту на один крок інструментального магазину, кантувача інструмента, столу). Аналізуються одержані відхилення фактичних значень параметрів від розрахункових, і на їх основі прогнозуються зміни технічного стану вузлів та механізмів верстата, що забезпечують виконання даного етапу циклу. Враховується також число і тривалість простоїв з організаційно-технічних причин та інше.

У момент надходження сигналу про те, що тривалість того чи іншого етапу циклу перевищує допустиму (останнє рівнозначне виникненню ситуації «збій» або «відмова»), на контрольно-діагностичний пульт або на дисплей ПЧПК безпосередньо або в кодованому вигляді виводиться інформація про місце збою або відмови. Причина їх визначається самою машиною під час попереднього логічного аналізу або людиною-оператором за таблицями несправностей.

Підсистема «Оперативне вузлове діагностування» використовується у тих випадках, коли можливості двох розглянутих вище підсистем є недостатніми. Як правило, спрацьовування даної підсистеми відбувається при порушенні функціонування верстата. Як засоби контролю у ній застосовуються тест-програми діагностування ПЧПК, пристрої приймання сигналів від елементів керування приводами головного руху та подач, а також пристрої електроавтоматики верстата. Крім цього, підсистема служить для визначення технічного стану вузлів та механізмів верстата, а також блоків ПЧПК, що забезпечують його функціонування згідно із заданою програмою.

Дані про причини відмов та рекомендації з їх усунення виводяться на екран дисплея ПЧПК. При відмові ПЧПК за допомогою вбудованої у нього комп’ютерної системи здійснюється операція самодіагностування. У випадку неможливості проведення останньої підключається комп’ютерна система керування вищого рівня, яка і здійснює діагностування ПЧПК.

Підсистема «Спеціальні методи діагностування» служить для виконання складних операцій діагностування з використанням спеціальних пристроїв, постійне функціонування яких у складі верстата з техніко-економічних міркувань є недоцільним. Тому дані пристрої установлюються на окремій пересувній платформі і з'єднуються з обладнанням гнучкими каналами зв'язку. Для діагностування в цьому випадку використовується комп’ютерна система керування вищого рівня.

Завдяки широким діагностичним можливостям розглядувана підсистема забезпечує визначення та аналіз технічних параметрів верстата, що характеризують його працездатність (точності позиціонування, точності обходу контуру, частотних характеристик приводів та несучої системи обладнання, точності його геометричних параметрів, а також жорсткості кінематичних пар, зазорів в них, сил тертя, ступеня зносу тощо). На основі аналізу величин змін фактичних характеристик і зіставлення їх з нормативними значеннями прогнозується ймовірність збереження працездатності машини протягом певного проміжку часу (функціональна та параметрична надійність).

Підсистема «Діагностування за результатами обробки» забезпечує контроль зміни стану тих вузлів та механізмів верстата, від точності роботи яких безпосередньо залежить точність виробів (перевіряються відхилення величин фактичних конструктивних параметрів верстата від заданих, зношування напрямних його виконавчих елементів, температурні деформації або нагрівання базових деталей, зношування різального інструмента та інше).

При обробці заготовок в умовах високоавтоматизованого виробництва особливо важливе значення має контроль стану різального інструмента (його поточного зносу та наявності поломок). Він може виконуватись з використанням контактних та безконтактних датчиків оптичного, електричного або пневматичного типу як у процесі механічної обробки заготовки, так і після його завершення.

У випадку посереднього оцінювання вимірюються сила різання, обертальний момент на шпинделі, потужність привода головного руху. У момент досягнення максимально допустимих значень вказаних параметрів система діагностування дає команду на зміну затупленого або зламаного інструмента, або забезпечує зупинення обробки. Однак у наш час ще мало надійних датчиків, за допомогою яких може здійснюватись описаний контроль. Тому посереднє оцінювання ще досить рідко реалізується на практиці.

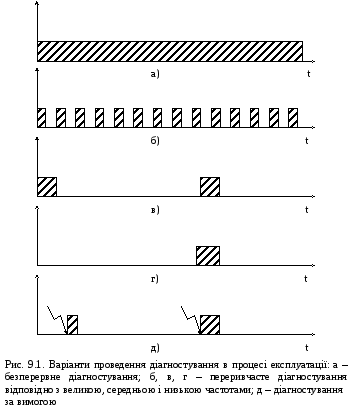

Як було показано вище, задачі технічного діагностування можуть бути різними, тому контроль тих чи інших параметрів обладнання, залежно від конкретних виробничих умов та вимог його експлуатації здійснюється частіше або рідше (рис. 9.1).

Діагностування може проводитись безперервно (рис. 9.1, а) у процесі всього часу роботи верстата та обробки заготовок. Згідно із таким законом контролюється, наприклад, температура у шафі ПЧПК або температура робочої рідини у гідросистемі верстата та інші характеристики. Ряд параметрів, наприклад функціональні характеристики системи централізованого змащення, зусилля фіксації заготовки та точність її обробки, повинні контролюватися періодично (рис. 9.1, б), але з великою частотою. Частина контрольних операцій проводиться з меншою частотою, наприклад один раз у зміну або після завершення обробки чергової партії виробів (рис. 9.1, в). Такі характеристики верстата, як точність його геометричних параметрів, кінематична точність, жорсткість та інші можуть контролюватись через тривалі проміжки часу з відносно низькою частотою (рис. 9.1, г), оскільки змінюються вони дуже повільно, тоді як для вимірювання даних параметрів потрібні значні витрати часу та коштів. В окремих випадках діагностування може проводитись за рішенням та командою оператора, залежно від конкретних вимог і умов (рис. 9.1, д).