Процессы формообразования и инструментальная техника - курсовая работа

.pdf

|

10 c |

p |

t x s y |

Bu z |

|

Pz |

|

z |

|

KMp ; [стм, с.282], где |

|

|

|

Dq nw |

|

||

|

|

|

|

|

КМр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

|

|

|

|

в |

n |

|||

K |

|

|

|

; n = 0,3 [стм, с.264, табл.9] |

||||

Mp |

|

|

|

|||||

|

750 |

|

||||||

|

|

|||||||

|

|

410 |

|

0,3 |

||||

K Mp |

|

|

|

|

|

|

0,83; |

|

|

|

|

|

|||||

|

|

750 |

|

|

||||

Cр = 68,2; x = 0,86; y = 0,72; u = 1,0; q = 0,86; w =0. [стм, с.291, табл.41]

Pz 10 68,2 20,86 0,050,72 41,0 5 0,83 445,9Н ; 140,86 10000

P |

445,9 44 |

0,32кВт; |

|

|

|||

рез |

1020 |

60 |

|

|

|

||

Pдв 2,2 0,8 1,76кВт;

0,32 кВт < 1,76 кВт => мощность привода обеспечивает мощность назначенного режима резания.

6. Расчет машинного времени:

Т 0 Lр.х. i; где

VS

Lр.х. – длина рабочего хода инструмента;

i – число рабочих ходов; i = 2; Lр.х. = l1 + lд + l2;

l1 + l2 = 10 мм; [обработка металлов резанием, с.623, табл.7]

Lр.х. = 15 + 10 = 20 мм;

Т |

|

|

25 |

3 0,3 мин. |

|

|

0 |

|

|

|

|||

|

250 |

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

Лист |

|

|

|

|

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

21 |

Изм. Лист № докум. |

Подпись Дата |

|

||||

|

|

|||||

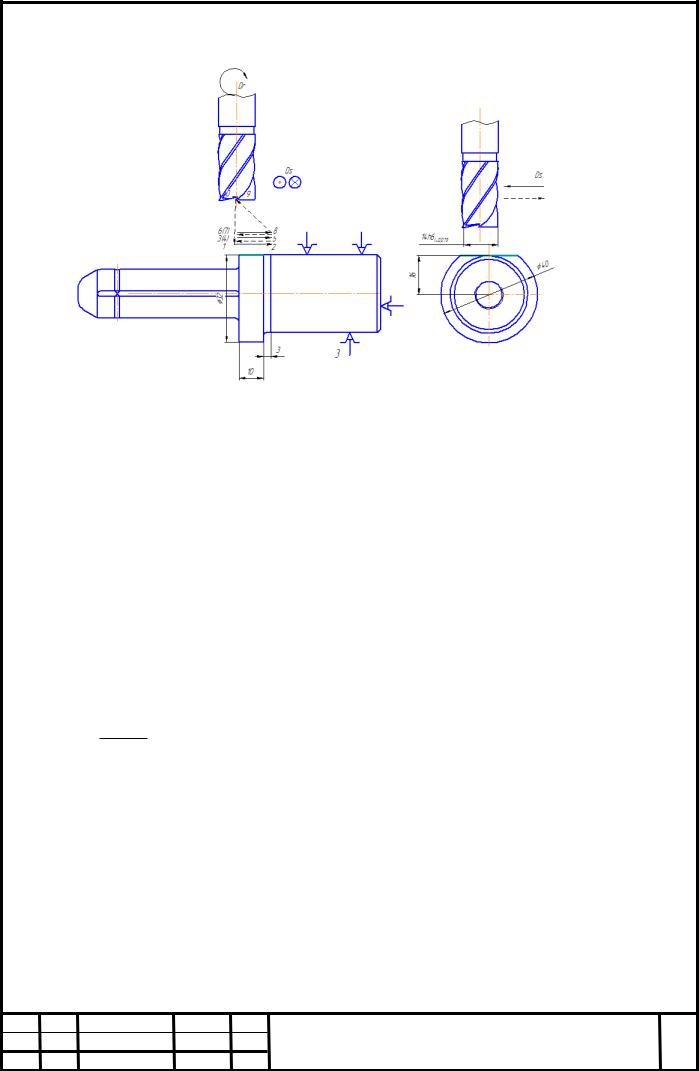

Рис. 4 Эскиз фрезерования лыски концевой фрезой

6.2 Назначение режимов резания на для нарезания внутренней резьбы

М12-6Н

Назначение параметров режима резания: 1. Подача

SР 1,75мм

2.Скорость резания :

C D q

v v Kv

T m S y

Cv=64,8; q=1,2; y=0,5; m=0,9. [1, с.296, табл.49]

Т=90 мин - среднее значение периода стойкости метчика. [1, с.296, табл.49]

Общий поправочный коэффициент на скорость резания, учитывающий

фактические условия резания:

Kv KMv Kиv Kсv ,

где Кмv – коэффициент, учитывающий качество обрабатываемого материала;

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

22 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

КМv 0,7 ; [1,с.261, табл.1-4]

КСv=0,8 - коэффициент, учитывающий способ нарезания резьбы;

Киv=1,0 - коэффициент, учитывающий материал инструмента. [1, с.263,

табл.6] |

|

|

|

Kv |

0,7 0,8 1,0 0,56 ; |

||

v |

64,8 121,2 |

0,56 9,43м / мин. |

|

900,9 1,750,5 |

|||

|

|

||

Частота вращения шпинделя:

n |

1000 v |

|

1000 9,43 |

250,1мин 1 |

250мин 1. |

||

D |

3,14 16 |

|

|||||

|

|

|

|

||||

Фактическая скорость резания:

v |

|

D n |

|

3,14 12 250 |

9,42м / мин. |

ф |

|

||||

|

1000 |

1000 |

|

||

|

|

|

|||

3. Крутящий момент

M кр 10 См Dq P y K p

Cм=0,027;y=1,5; q=1,4; кр=кмр=1,3 [1, с.296, табл.49]

. M кр 10 0,027 121,4 1,751,5 1,3 26,35Нм

4. Мощность резания (эффективная), кВт

Pe М кр n 26,35 250 0,68кВт 9750 9750

Pe |

Pдв 8,8кВт .- мощность привода обеспечивает |

||

назначенного режима резания. |

|||

5. |

Расчет машинного времени: |

||

Т 0 |

|

Lз.х. |

i; где |

|

|||

|

|

VS |

|

Lр.х. – длина рабочего хода инструмента;

i – число рабочих ходов; i = 1;

МСиИ.2012.ПФиИТ.КР.11.ПЗ

Изм. Лист № докум. Подпись Дата

мощность

Лист

23

Lр.х. = l1 + lд + l2;

l1 + l2 = 5 мм; [обработка металлов резанием, с.623, табл.7]

Lр.х. = 18 + 5 =23 мм;

Т 0 |

23 |

1 |

0,1 |

мин. |

|

|

|||||

437,5 |

|||||

|

|

|

|

Рис.5 Эскиз нарезания внутренней резьбы М12-6Н

6.3 Назначение режимов резания для шлифования поверхности Ø32

1. Скорость вращения шлифовального круга – скорость резания

м

кр кр

2. Скорость вращения заготовки – окружная скорость заг определяем по справочнику технолога машиностроителя и корректируем согласно паспорта станка

заг |

|

м мин |

|

|

|

|

3. Частота вращения заготовки |

|

заг |

||

|

заг заг |

|

|||

заг |

|

|

мин |

|

|

|

|

|

|

||

(полученное значение корректируем по паспорту выбранного станка ), принимаем 250мин

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

24 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

4. Возвратно-поступательное движение стола – продольная подача , (мм/об), (зависит от и характера шлифования – предварительного или окончательного. В нашем случае шлифование окончательное)

0,2…0,4)B

ммоб

5.Рассчитываем необходимую мощность N

Где |

|

, r=0.5 x=0.5 y=0.55 q=0 |

|

|

N=1,37 кВт |

|

|

|

|

ст |

кВт |

|

||

Проверяем режим резания по мощности расч |

станка, условие выполняется. |

|||

6. |

Машинное время (основное технологическое время работы инструмента): |

|||

|

маш |

|

, |

|

|

|

|

||

|

|

заг |

|

|

|

где |

– длина рабочего хода,: |

|

|

|

|

|

мм. |

|

– длина шлифуемой поверхности,

– длина шлифуемой поверхности,  ; B – высота круга

; B – высота круга

– коэффициент, учитывающий время на выхаживание (при окончательном

– коэффициент, учитывающий время на выхаживание (при окончательном

)

)

маш |

|

мин |

|

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

25 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

Рис.6 Эскиз шлифования поверхности Ø 32мм

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

26 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

7. Проектирование и расчет специального инструмента для обработки

отверстия

7.1 Проектирование инструмента для нарезании внутренней резьбы М12 – 6Н

Для нарезания внутренней метрической резьбы М12 – 6Н на многоцелевом токарно – винторезном станке с ЧПУ мод. 16К20ФС32 целесообразно использовать метчик

Метчик – широко распространенный инструмент для нарезания внутренней резьбы. При проектировании метчиков специальной конструкции он должен иметь ряд стандартных конструктивных элементов, выбранным по ГОСТ3266 - 81

1.Материал рабочей части определяется условиями эксплуатации, при нарезании резьбы в стали 20 потребуется материал Р6М5 ГОСТ 19265 – 73

2.Число зубьев метчика выбирается в зависимости от обрабатываемого материала и диаметра резьбы. При нарезании резьбы диаметром 3…16мм,

принимаем z=3

3.Форма канавки должна обеспечивать свободное перемещение стружки, содействовать ее легкому отводу, не допускать налипания и спрессовывания в канавке. Наиболее распространена двухрадиусная форма канавки. Ее размеры назначаем из ГОСТ 3266 – 81

4.Длина заборной части зависит от сбега резьбы и допустимой толщине среза. При обработке стали 20 толщина среза а=0,02…0,05 мм, принимаем а

=0,04мм

5.Рекомендуется применять метчики со следующей унифицированной

длиной заборной части: - для глухих отверстий; -

для сквозных отверстий. Так как обработке подвергается сквозное отверстие, то

мм |

|

|

6. Длина калибрующей части |

, где – длина рабочей части |

|

принимается из ГОСТ , |

29 мм, тогда |

|

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

27 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

7.Для уменьшения трения калибрующая часть должна иметь обратную конусность по всему профилю резьбы. Для стали 20 обратная конусность на 100

ммдлины 0,05…0,08 мм

8.Размеры хвостовика следует назначить по ГОСТ 3266 - 81

9. |

Передний угол стали 20 |

принимаем |

10. |

Задний угол для сквозных отверстий |

, принимаем |

11.У метчиков с нешлифованным профилем затылование производиться

только по заборной части |

, к=3,14∙12∙tg4 /3=0,88 мм |

12.Степень точности метчика зависит от точности нарезаемой резьбы и свойств обрабатываемого материала. Так как точности резьбы 6Н, то степень точности метчика Н2

13.Исполнительные размеры метчика указаны в ГОСТ 17039 - 71

Рис. 7. Элементы конструкции и геометрические параметры метчика

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

28 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

8.Прочностные расчеты инструментов

8.1Расчет на прочность концевой фрезы

Проверка условия равномерного фрезерования

Окружной торцовый шаг зубьев:

Sокр D 8 6.28 мм z 4

Осевой шаг зубьев:

S |

ос |

D ctg 8 |

ctg 30 10,5 мм |

|

|

z |

4 |

|

|

|

|

|

||

С |

B |

|

21 |

2 - так как эта величина – целое число, то условие равномерного |

|

|

|

|

|||

|

Sос |

10,5 |

|

||

фрезерования выполнено.

8.2 Расчет на прочность метчика

Толщина срезаемого слоя должна удовлетворять двум условиям: она не должна быть меньше радиуса скругления режущих кромок, чтобы осуществить процесс резания и исключить подминание удаляемого слоя задней поверхностью зубьев. С другой стороны, наибольшая толщина срезаемого слоя должна быть такая, чтобы получить шероховатость обработанной поверхности и нужное качество поверхностного слоя. Исследование показывают, что этим условиям удовлетворяет толщина а1=0,02…0,15 мкм.

а1=Р

где P – шаг резьбы;

z – число режущих перьев;

а1= |

|

мкм – условие выполняется. |

|

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

29 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|

9. Подбор вспомогательного инструмента.

Специализированные станки с ЧПУ (сверлильные, горизонтально-

расточные, фрезерные, координатно-расточные) и многооперационные станки в том числе встраиваемые в автоматизированные комплексы, комплектуются соответствующим вспомогательным инструментом.

Станки с ЧПУ работают в автоматическом режиме, поэтому их инструментальная оснастка должна удовлетворять требования автоматизированного производства и кроме того, обладать гибкостью,

позволяющей без переналадки выполнять разнообразные технологические операции при изготовлении различных деталей. Для уменьшения отклонения от сносности можно применять оправки с небольшой конусностью. Высокая точность обработки по диаметру и допуску концентричности достигается с использованием мембранных патронов.

.

|

|

Лист |

|

МСиИ.2012.ПФиИТ.КР.11.ПЗ |

30 |

Изм. Лист № докум. Подпись Дата |

|

|

|

|