- •Оглавление

- •Введение

- •Общий раздел

- •Краткие сведения о детали

- •Технический анализ чертежа детали

- •Анализ технологичности конструкции детали

- •1.3.1. Содержание качественной оценки технологичности конструкции

- •1.3.2. Содержание количественной оценки технологичности конструкции

- •Технологический раздел

- •Определение типа производства

- •Выбор вида и метода получения заготовки

- •Разработка маршрутной технологии механической обработки детали

- •Призма станочная гост 12195-66

- •Выбор оборудования и инструмента

- •Определение серийности производства

- •Расчет режимов резания

- •Проектирование производственного участка

- •Заключение

- •Список используемой литературы

Расчет режимов резания

010 Фрезерно - центровальная операция

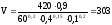

Переход 1: t=2 мм; Sz=0,5 мм/зуб; V=105 м/мин; n=1045 об/мин

Переход 2: t=2 мм; Sо=0,07 мм/об; V=17 м/мин; n=1350 об/мин

015 Токарно - винторезная операция

Установ А

Переход 1: t=1 мм; Sо=0,3 мм/об; V=150 м/мин; n=1600 об/мин

Установ Б

Переход 1: t=1 мм; Sо=0,3 мм/об; V=150 м/мин; n=1600 об/мин

020 Токарно-винторезная с ЧПУ

Установ А

Переход 1: t=1,5 мм; Sо=0,38 мм/об; V=172 м/мин; n=2500 об/мин

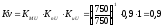

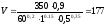

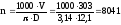

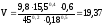

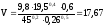

Переход 2: t=1 мм; Sо=0,5 мм/об;

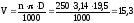

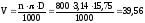

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем

п=2500 об/мин и корректируем значение

скорости: м/мин.

м/мин.

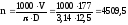

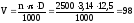

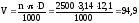

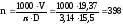

Переход 3: t=0,4 мм; Sо=0,1 мм/об;

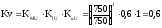

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем п=2500 об/мин и корректируем значение скорости:

м/мин.

м/мин.

Переход 4: t=0,1 мм; Sо=0,1 мм/об; V=90,2 м/мин; n=2500 об/мин

Переход 5: t=1 мм; Sо=0,3 мм/об; V=89,8 м/мин; n=2500 об/мин

Переход 6: t=0,5 мм; Sо=0,3 мм/об; V=81,6 м/мин; n=2500 об/мин

Переход 7: t=0,5 мм; Sо=0,4 мм/об; V=165 м/мин; n=2400 об/мин

Установ Б

Переход 1: t=1 мм; Sо=0,5 мм/об; V=150 м/мин; n=1600 об/мин

Переход 2: t=1 мм; Sо=0,3 мм/об; V=191 м/мин; n=2100 об/мин

Переход 3: t=0,5 мм; Sо=0,3 мм/об; V=180 м/мин; n=2100 об/мин

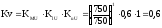

Переход 4: t=7,75 мм; Sо=0,18 мм/об;

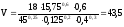

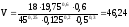

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем п=315 об/мин и корректируем значение скорости:

м/мин.

м/мин.

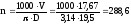

Переход 5: t=9,75 мм; Sо=0,26 мм/об;

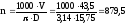

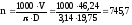

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем п=250 об/мин и корректируем значение скорости:

м/мин.

м/мин.

Переход 6: t=0,125 мм; Sz=0,4 мм/зуб;

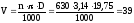

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем п=800 об/мин и корректируем значение скорости:

м/мин.

м/мин.

Переход 7: t=0,125 мм; Sz=0,5 мм/зуб;

м/мин;

м/мин;

об/мин;

об/мин;

Принимаем п=630 об/мин и корректируем значение скорости:

м/мин.

м/мин.

Переход 8: t=0,05 мм; Sz=0,5 мм/зуб; V=31,65 м/мин; n=630 об/мин

Переход 9: t=0,06 мм; Sz=0,5 мм/зуб; V=47,7 м/мин; n=800 об/мин

Переход 10: t=0,04 мм; Sz=0,3 мм/зуб; V=62,8 м/мин; n=1250 об/мин

Переход 11: t=0,04 мм; Sz=0,3 мм/зуб; V=74,5 м/мин; n=1250 об/мин

Переход 12: t=0,02 мм; Sz=0,2 мм/зуб; V=100,4 м/мин; n=1600 об/мин

Переход 13: t=0,02 мм; Sz=0,2 мм/зуб; V=157 м/мин; n=2500 об/мин

Переход 14: t=0,5 мм; Sо=0,4 мм/об; V=149 м/мин; n=2500 об/мин

025 Вертикально - фрезерная операция с ЧПУ

Переход 1: t=2,5 мм; Sz=0,03 мм/об; V=74,5 м/мин; n=2500 об/мин

Переход 2: t=2,5 мм; Sо=0,12 мм/об; V=15,7 м/мин; n=1000 об/мин

Переход 3: V=47 м/мин; n=2500 об/мин

Проектирование производственного участка

Механосборочное производство, состоящее из комплекса производственных участков и вспомогательных подразделений, в котором протекают производственные процессы изготовления изделий, представляет собой сложную динамическую систему, структура и параметры которой находятся в непосредственной зависимости от сложности конструкции, номенклатуры выпускаемой продукции и характеристик производственного процесса ее изготовления.

Производственным процессом в машиностроении называется совокупность действий, необходимых для выпуска готовых изделий из полуфабрикатов. В основу производственного процесса положен технологический процесс изготовления изделий, во время которого происходит изменение качественного состояния объекта производства. Для обеспечения бесперебойного выполнения технологического процесса изготовления изделия в механосборочном производстве служат вспомогательные процессы.

К основным этапам производственного процесса могут быть отнесены следующие: получение и складирование заготовок, доставка их к рабочим позициям (местам), различные виды обработки, перемещение полуфабрикатов между рабочими позициями (местами), контроль качества, хранение на складах, сборка изделий, испытание, регулировка, окраска, отделка, упаковка и отправка.

Различные этапы производственного процесса на машиностроительном заводе могут выполняться в отдельных цехах или в одном цехе. В первом случае производственный процесс изготовления продукции делят на части и соответственно называют производственным процессом, выполняемым, например, в заготовительном, сборочном, механическом цехе и т. д. Во втором случае процесс называют комплексным производственным.

Для каждого производства устанавливают определенную программу выпуска, под которой понимают совокупность изделий установленной номенклатуры, выпускаемых в заданном объеме в год. Число изделий, подлежащих изготовлению в единицу времени (год, квартал, месяц), называют объемом выпуска.

Каждое механосборочное производство обладает определенной производственной мощностью, под которой понимают максимально возможный выпуск продукции установленных номенклатуры и количества, который может быть осуществлен за определенный период времени при установленном режиме работы. Различают действительную и проектную мощность. Проектная мощность есть установленная в проекте строительства или реконструкции производства производственная мощность, которая должна быть достигнута при условии обеспечения производства принятыми в проекте средствами производства, кадрами и организации производства. Производственная мощность действующего производства не является постоянной и зависит от технического уровня работающих, уровня использования основных и оборотных фондов, сменности работы, уровня механизации и автоматизации производства и других факторов.

Движение заготовок, полуфабрикатов или изделий в производстве может осуществляться поштучно или партиями. Партией принято называть определенное число заготовок, полуфабрикатов или изделий, одновременно поступающих на рабочую позицию (место).

Для выполнения производственного процесса должны быть соответствующим образом оборудованы рабочие позиции (места). В зависимости от содержания операции и организации ее проведения на рабочей позиции (месте) могут быть расположены технологическое оборудование, накопители с полуфабрикатами, один рабочий или группа рабочих, средства автоматической загрузки и разгрузки оборудования (роботы, манипуляторы, автоматические агрегаты загрузки), режущий и контрольно-измерительный инструмент, оснастка, средства технического обслуживания и охраны труда, элементы системы управления.

Исходя из организационных соображений несколько рабочих позиций (мест) объединяют, образуя производственный участок, выполняющий свое целевое назначение. Производственным участком называют часть объема цеха, в котором расположены рабочие позиции (места), объединенные транспортно-накопительными устройствами, средства технического, инструментального и метрологического обслуживания, средства управления участком и охраны труда и на котором осуществляются технологические процессы изготовления изделий определенного назначения.

Более крупной организационной единицей является производственный цех, который представляет собой производственное административно-хозяйственное обособленное подразделение завода. Цех включает в себя производственные участки, вспомогательные подразделения, служебные и бытовые помещения, а также помещения общественных организаций.

Вспомогательные подразделения создают для обслуживания и обеспечения бесперебойной работы производственных участков. К ним относятся: отделение по восстановлению режущего инструмента, контрольное и ремонтное отделения, отделение для приготовления и раздачи смазывающе-охлаждающих жидкостей.

Состав производственных участков и вспомогательных подразделений определяется конструкцией изготовляемых изделий, технологическим процессом, программой выпуска и организацией производства.

По характеру выполняемой работы производственное оборудование делят на основное (технологическое) и вспомогательное. К основному относят производственное оборудование, непосредственно выполняющее операции технологического процесса. Вспомогательное оборудование — это оборудование, не участвующее непосредственно в технологическом процессе изготовления изделий, но выполняющее обслуживание основного оборудования.

За общую площадь цеха в технологических расчетах принимают сумму производственной и вспомогательной площадей (без служебно-бытовой площади).

В состав производственной площади включают площади, занимаемые рабочими позициями (местами), вспомогательным оборудованием, находящимся на производственных участках, проходами и проездами между оборудованием внутри производственных участков (кроме площади магистрального проезда).

На вспомогательных площадях размещают все оборудование и устройства вспомогательных систем, не расположенные на производственных участках, а также магистральные и пожарные проезды.

При планировке учитывают все факторы, которые оказывают влияние на работающих. Основные из них следующие: доступ к рабочим позициям (местам); удобство работы рабочего и доставки заготовок к месту работы; близость комнат для курения и туалетов раздевалок, душей и столовых; хорошее освещение, достаточный обмен воздуха; удобное расположение автоматов или фонтанчиков для питья, телефонов и т. д. В качестве противопожарных мероприятий следует обеспечить: удобное расположение противопожарного инвентаря, наличие свободных проходов для быстрого вывода работающих и проездов для пожарных машин, все двери должны открываться наружу [4].