- •Оглавление

- •Введение

- •Общий раздел

- •Краткие сведения о детали

- •Технический анализ чертежа детали

- •Анализ технологичности конструкции детали

- •1.3.1. Содержание качественной оценки технологичности конструкции

- •1.3.2. Содержание количественной оценки технологичности конструкции

- •Технологический раздел

- •Определение типа производства

- •Выбор вида и метода получения заготовки

- •Разработка маршрутной технологии механической обработки детали

- •Призма станочная гост 12195-66

- •Выбор оборудования и инструмента

- •Определение серийности производства

- •Расчет режимов резания

- •Проектирование производственного участка

- •Заключение

- •Список используемой литературы

Определение серийности производства

После определения содержания операций, выбора оборудования и инструмента вычисляются для каждого перехода основное технологическое время То.

Основное технологическое время То затрачивается на непосредственное осуществление технологического процесса, то есть на изменение формы, размеров и качества обрабатываемой поверхности детали.

005 Фасонно - отрезная операция

То=

0,19 d2

d2 10-3

=0,19

10-3

=0,19 322

322 10-3

=194,56

10-3

=194,56 10-3

мин

10-3

мин

где d – диаметр обрабатываемой поверхности, мм.

010 Фрезерно - центровальная операция

Переход

1: То=6 l

l 10-3

=6

10-3

=6 32

32 10-3=192

10-3=192 10-3

10-3

4

= 768

4

= 768 10-3

мин

10-3

мин

Переход

2: То=

0,52 d

d l

l 10-3

=0,52

10-3

=0,52 4

4 4

4 10-3=10,4

10-3=10,4 10-3

мин

10-3

мин

где l – длина обрабатываемой поверхности.

015 Токарно - винторезная операция

Установ А

Переход

1: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 31

31 98,5

98,5 10-3

=

519,09

10-3

=

519,09 10-3 мин

10-3 мин

Установ Б

Переход

1: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 31

31 98,5

98,5 10-3

=

519,09

10-3

=

519,09 10-3 мин

10-3 мин

020 Токарно-винторезная с ЧПУ

Установ А

Переход

1: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 22

22 172

172 10-3

=

643,28

10-3

=

643,28 10-3

10-3  5

= 3216,4

5

= 3216,4 10-3

мин

10-3

мин

Переход

2: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 12,5

12,5 68,5

68,5 10-3

=

145,5

10-3

=

145,5 10-3

10-3  5

= 727,8

5

= 727,8 10-3

мин

10-3

мин

Переход

3: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 12,1

12,1 68,5

68,5 10-3

=

140,9

10-3

=

140,9 10-3 мин

10-3 мин

Переход

4: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 12

12 68,5

68,5 10-3

=

139,74

10-3

=

139,74 10-3 мин

10-3 мин

Переход

5: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (122-112)

(122-112) 10-3

=

14,49

10-3

=

14,49 10-3 мин

10-3 мин

Переход

6: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (12,52-11,52)

(12,52-11,52) 10-3

=

15,12

10-3

=

15,12 10-3 мин

10-3 мин

Переход

7: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (222-19,52)

(222-19,52) 10-3

=

65,36

10-3

=

65,36 10-3 мин

10-3 мин

Установ Б

Переход

1: То=

0,17 d

d l

l 10-3

=0,17

10-3

=0,17 30

30 24

24 10-3

=

122,4

10-3

=

122,4 10-3 мин

10-3 мин

Переход

2: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (302-292)

(302-292) 10-3

=

37,17

10-3

=

37,17 10-3 мин

10-3 мин

Переход

3: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (302-29,52)

(302-29,52) 10-3

=

18,74

10-3

=

18,74 10-3 мин

10-3 мин

Переход

4: То=

0,52 d

d l

l 10-3

=0,52

10-3

=0,52 15,5

15,5 124

124 10-3

=

1044,225

10-3

=

1044,225 10-3 мин

10-3 мин

Переход

5: То=

0,31 d

d l

l 10-3

=0,31

10-3

=0,31 19,5

19,5 24

24 10-3

=

145,08

10-3

=

145,08 10-3 мин

10-3 мин

Переход

6: То=

0,21 d

d l

l 10-3

=0,21

10-3

=0,21 15,75

15,75 100

100 10-3

=

347,76

10-3

=

347,76 10-3 мин

10-3 мин

Переход

7: То=

0,21 d

d l

l 10-3

=0,21

10-3

=0,21 19,7

19,7 24

24 10-3

=

100,8

10-3

=

100,8 10-3 мин

10-3 мин

Переход

8: То=

0,3 d

d l

l 10-3

=0,3

10-3

=0,3 15,75

15,75 100

100 10-3

=

496,8

10-3

=

496,8 10-3 мин

10-3 мин

Переход

9: То=

0,3 d

d l

l 10-3

=0,3

10-3

=0,3 19,7

19,7 24

24 10-3

=

144

10-3

=

144 10-3 мин

10-3 мин

Переход

10: То=

0,21 d

d l

l 10-3

=0,21

10-3

=0,21 16

16 100

100 10-3

=

347,76

10-3

=

347,76 10-3 мин

10-3 мин

Переход

11: То=

0,21 d

d l

l 10-3

=0,21

10-3

=0,21 20

20 24

24 10-3

=

100,8

10-3

=

100,8 10-3 мин

10-3 мин

Переход

12: То=

0,86 d

d l

l 10-3

=0,86

10-3

=0,86 16

16 100

100 10-3

=

1424,16

10-3

=

1424,16 10-3 мин

10-3 мин

Переход

13: То=

0,86 d

d l

l 10-3

=0,86

10-3

=0,86 20

20 24

24 10-3

=

412,8

10-3

=

412,8 10-3 мин

10-3 мин

Переход

14: То=

0,63 (D2-d2)

(D2-d2) 10-3

=0,63

10-3

=0,63 (202-19,52)

(202-19,52) 10-3

=

12,44

10-3

=

12,44 10-3 мин

10-3 мин

025 Вертикально - фрезерная операция с ЧПУ

Переход

1:

То=

7 l

l 10-3

=7

10-3

=7 59

59 10-3

=

413

10-3

=

413 10-3

10-3  10

= 4130

10

= 4130

10-3

мин

10-3

мин

Переход

2: То=

0,52 d

d l

l 10-3

=0,52

10-3

=0,52 5

5 30

30 10-3

=

78

10-3

=

78 10-3 мин

10-3 мин

Переход

3: То=

0,4 d

d l

l 10-3

=0,4

10-3

=0,4 5

5 30

30 10-3

=

60

10-3

=

60 10-3 мин

10-3 мин

Определим штучно-калькуляционное время:

,

мин

,

мин

где

-

основное время обработки;

-

основное время обработки;

=2,14

для станков токарной группы;

=2,14

для станков токарной группы;

=1,84

для фрезерных станков;

=1,84

для фрезерных станков;

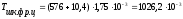

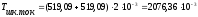

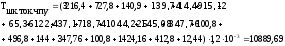

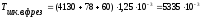

мин

мин

мин

мин

мин

мин

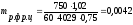

Определим число станков и фактический коэффициент закрепления:

где

-

годовая программа выпуска;

-

годовая программа выпуска;

-

годовой фонд времени работы оборудования;

-

годовой фонд времени работы оборудования;

-

нормированный коэффициент закрепления;

-

нормированный коэффициент закрепления;

-

фактический коэффициент закрепления;

-

фактический коэффициент закрепления;

-

принятое число станков

-

принятое число станков

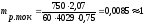

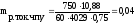

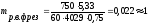

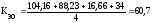

Определим число операций и коэффициент закрепления операций:

Коэффициент

закрепления операций

соответствует

единичному производству.

соответствует

единичному производству.

После определения основного технологического времени на обработку детали и подсчета коэффициента закрепления операций, расчетным путем получили тип производства - единичное. При первоначальном определении типа производства, использовались приближенные данные серийности по годовой программе выпуска производства в целом, а не для конкретной обрабатываемой детали. Этим фактом и объясняется не совпадение расчетного и приближенного методов.