- •11.Инновационные технологии в производстве автомобильной техники (унифицированные платформы, модульный принцип конструирования, унификация и пр.).

- •13. Перспективы развития инновационных технологий в развитии энергетических установок атс (двс, комбинированные (гибридные) энергоустановки, электрохимический генератор на топливных элементах).

- •15.Новые технологии в развитии электробусов по ес, сша и Японии

- •17. Энергосберегающие технологии при эксплуатации и утилизации атс.

- •25.Новые технологии, обеспечивающие снижение со2 (Киотское соглашение).

Система менеджмента качества при разработке проектов по перспективной автомобильной технике.

Особенности научно-исследовательских организаций:

трудность формализации процессов НИР (в отличие от производственных процессов);

- высокая степень зависимости проводимых исследований от личности исследователя;

- отсутствие четкой прослеживаемости между вкладом исследователя и конечным продуктом;

- высокая долю риска при проведении НИР, отсутствие гарантированного результата;

- высокая степень зависимости проводимых исследований от государственного финансирования.

Проект – это уникальный процесс, состоящий из набора взаимоувязанных и контролируемых работ с датами начала и окончания, и предпринятый для того, чтобы достичь цели соответствия конкретным требованиям, включая ограничение по времени, затратам и ресурсам.

(ИСО 10006-2003)

Характеристики проекта:

Наличие сложных и многочисленных заданий;

Уникальная последовательность событий;

Наличие даты начала и окончания работ;

Ограниченность ресурсов и бюджета;

Участие большого числа исполнителей, обычно из нескольких функциональных подразделений организации;

Установленный порядок выполнения заданий;

Ориентация на достижение конечной цели.

Сравнение проектного и процессного подхода:

Процессный подход направлен на процессы, их воспроизводимость, повторяемость. Подходит для управления стабильно развивающейся производственной системой.

Проектный подход применяется для таких видов деятельности, которые выполняются один раз в уникальных условиях уникальным образом.

Управление проектом – планирование, организация, мониторинг и предоставление отчетности по всем аспектам проекта, а также мотивация всех сторон, вовлеченных в эту деятельность для достижения целей проекта. (ИСО 10006-2003)

Управление проектом – область деятель-ности, в ходе которой определяются и достигаются чёткие цели при балансировании между объемом работ, ресурсами (деньги, труд, материалы, энергия, пространство), временем, качеством и рисками в рамках некоторых проектов.

Тройственная ограниченность проекта:

Обеспечение качества проекта:

ясное, непротиворечивое техническое задание (ТЗ);

использование определённых стандартов и процедур организации деятельности;

использование прошлого опыта;

квалифицированный персонал;

компетентное и беспристрастное рассмотрение проектных решений;

постоянный контроль изменений в ходе проекта;

контроль качества конечного продукта.

Менеджмент проектов:

Определение задач проекта:

Планирование проекта

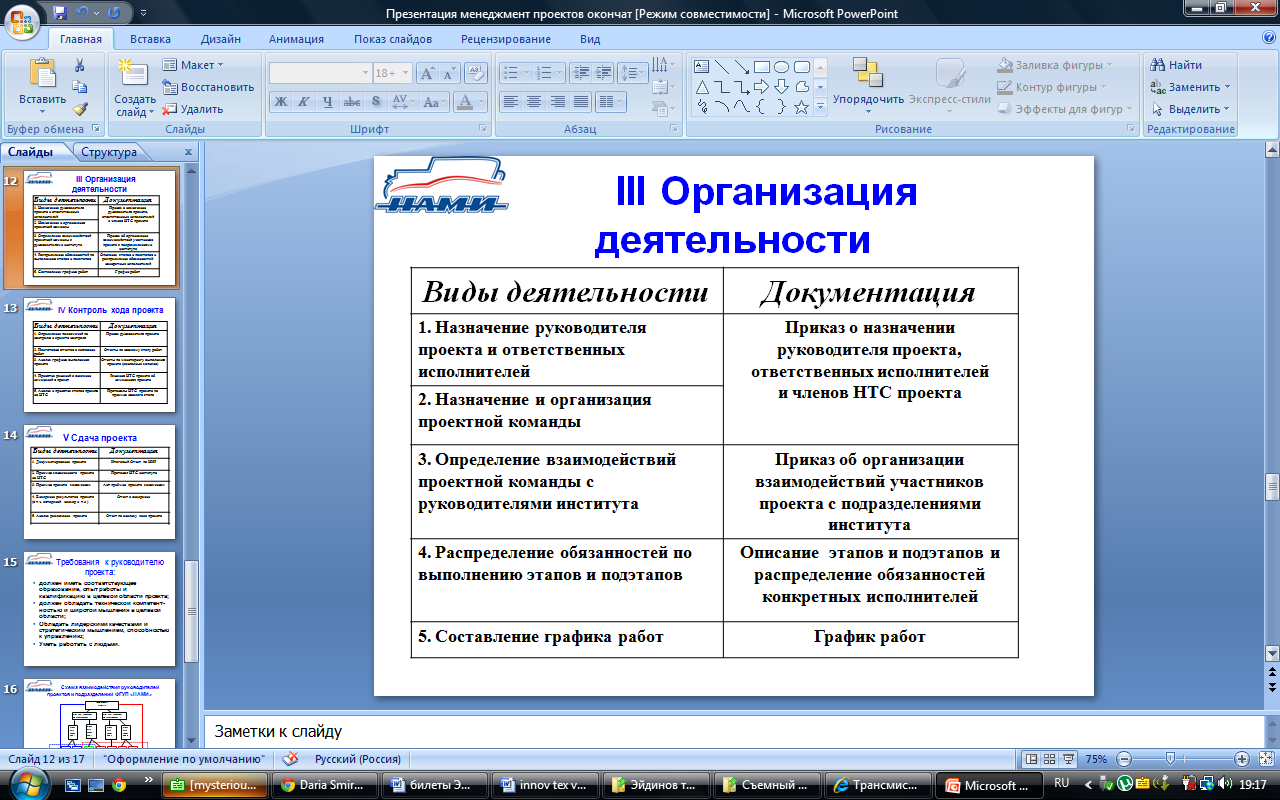

Организация деятельности

Контроль хода проекта

Сдача проекта

Требования к руководителю проекта:

должен иметь соответствующее образование, опыт работы и квалификацию в целевой области проекта;

должен обладать технической компетентностью и широтой мышления в целевой области;

Обладать лидерскими качествами и стратегическим мышлением, способностью к управлению;

Уметь работать с людьми.

Применение «тяжелых» программных комплексов при проектировании АТС и компонентов (виртуальное проектирование).

«Тяжелая» категория». Эти системы применяются для решения наиболее трудоемких задач - моделирования поведения сложных механических систем в реальном масштабе времени, оптимизирующих расчетов с визуализацией результатов, расчетов температурных полей и теплообмена и т.д. Обычно в состав системы входят графические модули, модули для проведения расчетов, постпроцессоры для станков с ЧПУ.

Тяжелые CAD/CAM/CAE-системы имеют следующие характеристики:

1. Наличие мощного 3D-моделлера, реализующего:

- полный спектр функций твердотельного и поверхностного моделирования;

- моделирование сборочных единиц с большим количеством составных частей;

- развитые возможности параметрического моделирования;

- возможность автоматического получения чертежей по моделям и поддержка ассоциативности между моделью и чертежом (то есть изменение размеров модели должно за собой повлечь соответствующие этому изменения размеров чертежа).

2. Подготовка управляющих программ для всех программируемых видов обработки (позиционная, контурная, двухкоординатная и др.).

3. Возможности реалистичной визуализации изделия.

4. Наличие собственных модулей CAE и PDM (первый – для расчетов, второй – для ведения документооборота).

Основной задачей тяжелых систем является полная поддержка автоматизации технологической подготовки производства. Область применения тяжелых систем САПР экономически и технически ограничивается сложным производством (авиа-, автомобилестроение). Стоимость рабочего места высока – порядка 50000 долларов.

В структуре некоторых представителей тяжелых САПР реализовано четкое модульное построение более 100 практически автономных модулей, что позволяет сравнительно более гибко выбирать комплектацию системы.

Примерами CAD/CAM-систем верхнего уровня являются Pro/Engineer (PTC), Unigraphics (Unigraphics Solution), CATIA (компания Dassault Systemes), (все они имеют расчетную часть CAE).

Применение углеволоконных материалов в конструкции АТС.

Углеродное волокно (углеволокно, УВ) — наноструктурированный органический материал, содержащий 92–99.99% углерода и обладающий высокими значениями прочности и модуля упругости. В настоящее время наибольшее распространение получили углеродные волокна, которые используются в качестве армирующих наполнителей композитов и являются наиболее перспективными конструкционными материалами для создания ответственных изделий.

Дорожная карта рассматривает четыре основных вида углеродных волокон, имеющих необходимые показатели для широкого практического освоения в долгосрочной перспективе:

- на основе полиакрилонитрильного (ПАН) волокна;

- на основе вискозного волокна;

- на основе пекового волокна;

волокно из газовой фазы.

Углеволокнистые композиты — многослойные структуры, образованные комбинацией углеродных волокон как армирующих элементов и связующего (матрицы). Механические и другие свойства композита определяются тремя основными параметрами: высокой прочностью углеродного волокна, жесткостью матрицы и прочностью связи на границе матрица–волокно.

Композиты на основе углеродных волокон отличаются высокими значениями трех основных показателей любой конструкции — прочностью, жесткостью и низким удельным весом. Углеродные волокна превосходят все известные волокнистые наполнители композитов по значениям прочности и модуля упругости. В результате упруго-прочностные характеристики композитов на их основе значительно превышают аналогичные показатели алюминия и стали. При этом удельный вес углеродных волокон не превышает 2 г/см , что позволяет получать конструкции вдвое легче алюминиевых и впятеро легче стальных.

В настоящее время углеродные волокна используют для термозащиты космических кораблей, самолетов, ракет, изготовления их носовых частей, деталей двигателей, теплопроводящих устройств, для энергетических установок и производства активированных углеродных волокон (например, в накопителях электроэнергии, аккумуляторах, батареях, устройствах-модулях по очистке газов, где требуются новые, в частности, токопроводящие углеродные волокна-сорбенты).

Экономия горючего достигается путем снижения массы автомобиля, а также благодаря повышению эффективности работы двигателя, улучшению аэродинамических характеристик, применению системы турбо-наддува и т. д. Для повышения экономичности автомобиля на 0,0042 км/л необходимо снизить его массу приблизительно на 7 кг. Это означает, что для достижения контрольных цифр по расходу горючего только путем снижения массы автомобиля требовалось уменьшить ее за 7 лет приблизительно на 660 кг. Предполагается посредством замены деталей из стали и чугуна на детали из углепластиков, стеклопластиков, армированных углеродными или стеклянными волокнами термопластов, и других конструкционных полимерных материалов снизить массу автомобилей за 10 лет приблизительно на 320 кг. Такое снижение массы автомобилей соответствует приблизительно лишь 50% ее величины, необходимой для достижения контрольных цифр по расходу горючего. Поэтому наряду с использованием новых перспективных материалов следует уменьшать размеры автомобилей, увеличивать эффективность использования энергии и осуществлять другие меры по снижению расхода горючего.

В 1977 г. фирма "Форд" сообщила о плане разработки облегченного экспериментального автомобиля, в котором будут использованы в основном углепластики и гибридные армированные пластмассы на основе углеродных и стеклянных волокон. Первый опытный экземпляр такого автомобиля был создан в мае 1979 г. В опытной модели "Форд LTD" 1979 г. из углепластиков, гибридных и других композитов на основе углеродных и стеклянных волокон были изготовлены кузов, шасси, двери, бампера и другие детали автомобиля. В результате использования конструкционных полимерных материалов масса автомобиля снизилась с 1698 до 1137 кг, т. е. приблизительно на 33%, а экономичность повысилась с 7,2 до 9,7 км/л, т. е. на 35%.

Фирмы "Дженерал моторе" (США), "Крайслер" (США), "Мерседес Бенц" (ФРГ) и "Вольво" (Швеция) разрабатывают приводные (карданные) валы, рессоры и другие детали из углепластиков, а фирма "Плимут" (США) ведет работы по применению углепластиков в деталях двигателя. Например, значительное повышение экономичности двигателя достигается благодаря снижению массы поршневых пальцев, шатунов, штока толкателя клапана, клапанного коромысла и других деталей двигателя. По сравнению с другими материалами использование углепластиков, в том числе армированных волокнами термопластов, экономически целесообразно. Полимерная матрица должна выдерживать в условиях эксплуатации высокие температуры и нагрузки. Поэтому изучается возможность использования в качестве полимерных матриц термостойких эпоксидных смол, полиимидных смол, полиэфирсульфонов, полиэфиркетонов и других смол.

Рассмотрим вопрос об изготовлении листовых рессор. Жесткость одной стальной пластины рессоры, выдерживающей определенную нагрузку (пластина с определенной толщиной), оказывается очень высокой -постоянная пружины будет ниже необходимой. Поэтому до настоящего времени использовались рессоры, состоящие из нескольких пластин (в легковых автомобилях - из 2-4 пластин, а в грузовых автомобилях - из 10 и больше пластин). Если же использовать углепластики, обладающие к тому же очень высокими усталостными характеристиками, то можно существенно снизить массу листовых рессор. Используя гибридные композиционные полимерные материалы на основе стеклянных и углеродных волокон, можно получить еще более хорошие характеристики листовых рессор, чем при использовании углепластиков. Листовые рессоры из армированных пластиков можно изготавливать методом горячего прессования с высокой экономической эффективностью.

При использовании углепластиков для изготовления приводных (карданных) валов ожидается: 1) снижение их массы; 2) увеличение критической скорости вращения 3) увеличение длины приводного вала (возможность изготавливать не двухступенчатые, а одноступенчатые валы); 4) повышение вибрационных и снижение шумовых характеристик валов; 5) повышение их коррозионной стойкости.

11.Инновационные технологии в производстве автомобильной техники (унифицированные платформы, модульный принцип конструирования, унификация и пр.).

Платформа — совокупность основных компонентов, набор комплектующих, типовые конструктивные и технологические решения, применяемое оборудование в конструкции автомобиля. Платформы используются для унификации процесса производства и комплектующих. Даёт возможность снизить стоимость производства новых изделий, повысить серийность и уровень автоматизации производственных процессов. В рамках корпорации позволяет всем подразделениям использовать общую платформу, сокращая издержки и время на разработку новых моделей.

Платформа — не фиксированный набор компонентов и требований, от платформы к платформе они могут отличаться. Всё то, что будет включено в платформу определяется её разработчиками. Также платформа не всегда определяет характеристики будущего автомобиля (созданные на базе одной платформы автомобили могут попасть в разные классы, иметь различные технические характеристики). Также возможны ситуации когда автомобили одной марки с разным кузовом или модификацией будут иметь разную платформу.

Модульный принцип — особенность построения технических систем, заключающаяся в подчинении их размеров проектному модулю и (или) в обеспечении возможности комплектования разнообразных сложных технических систем с большим различием характеристик из небольшого, экономически обоснованного, количества типов итипоразмеров одинаковых первичных (типовых или стандартных) общих модуль-элементов.

Так как автомобили выполняют различные функции, то и модульность для них должна быть разных видов. В конструировании и производстве новых автомобилей используется так называемая микромодульность. Автомобиль, построенный по такой схеме, имеет каркасно-модульный кузов - кузов с оптимизированной силовой схемой, в которой отсутствующие элементы, способные лишь нести функции защиты от окружающей среды, частично или полностью заменены модулями ( крыльями, стенками и пр. ). Этот принцип проектирования позволяет резко ускорить разработку и выпуск новых модификаций на базе старой конструкции. Необходимость модернизации возникает тогда, когда автомобиль уже "морально устарел". Поэтому компания, производящая такой автомобиль, ищет новую нишу на потребительском рынке за счет привлечения потенциальных покупателей, отличающихся своими запросами от основного рынка. Каркасно-модульный кузов обеспечивает разработку конкурентно-способной продукции с новыми потребительскими качествами без больших затрат на разработку шасси автомобиля ( разработка нового автомобиля 4-5 лет, модернизация - считанные месяцы ). Для этого конструкция кузова и технология сборки изменяется. Каркас кузова формируется не за счет выштамповок листовых панелей, а формируется из трубчатых элементов, а на этот каркас навешиваются панели обшивки. При этом на одном каркасе возможна разработка целой гаммы автомобилей. Каркас кузова может длительное время не изменяться, а его конструкция должна обеспечивать высокую прочность, жесткость и безопасность всего автомобиля. А затраты, вложенные в разработку нового несущего каркаса окупаются количеством модификаций. Но такая модульность возможна лишь на стадии проектирования, ведь замена каких либо модулей может нарушить всю жесткость кузова. Второй вид модульности - средняя модульность, которая, как и микромодульность, возможна только на стадии проектирования. В настоящее время помимо микромодульности применяют и среднюю модульность для удешевления производства. Такая технология производства включает в себя одну платформу, на которой разрабатывается целая гамма автомобилей. Например, среднюю модульность использует Volkswagen, который на базе Volkswagen-Golf сделал целую серию автомобилей: Volkswagen-New-Beetle, Audi-A3, SEAT-Cordoba-II… На одной платформе может быть построено до 10-12 автомобилей разного класса. Это очень удобно, так как малыми затратами можно сделать не просто модернизированный, а совершенно новый автомобиль. Удлиняя или укорачивая платформу, можно создавать автомобили другого класса. На разработку одной платформы уходит до 3-4 года, и она может использоваться фирмой-изготовителем в течение 5-6 лет. Фирма, выпускающая автомобили, ради их удешевления имеет не более 4-х платформ (например- германские автопроизводители), японские компании используют большее число платформ. Подобная экономическая стратегия также очень характерна для корейских фирм. На одной платформе могут быть построены не только автомобили разного класса, но и автомобили совершенно разного назначения. Например, минивэн Kia-Carens построен на базе компактного хэтчбека Kia-Shuma, который в свою очередь имеет общую основу с седаном Kia-Sefia. Разумеется, фирма, создавая новую платформу, сразу определяет круг моделей, которые будут построены на этой платформе. Например, невозможно сделать на платформе какой-нибудь малолитражки полноразмерный минивэн. Она просто не предназначена для этого. А чтобы лучше приспособить платформу к кузову ( кузов хэтчбека, например, отличается от кузова минивэна по весу ), назначению автомобиля, более тяжелому двигателю - производители изменяют жесткость пружин в подвесках, настраивают остроту руля управления и прочее. Автомобильные компании выбирают для платформы определенный набор двигателей. Это делается для удешевления процесса испытаний, которые приспосабливают двигатель к этой платформе. Вышеприведенная тактика используется для постройки концептуальных автомобилей. Ведь концепт-кары - это единичные автомобили, постройка которых обходится фирмам в миллионы долларов. Поэтому строятся все они на платформах каких-либо серийных автомобилей. Обычно крупная фирма использует для этого уже созданную и рассчитанную свою платформу, а более мелкие фирмы - чужую. Автомобильные компании, производящие эксклюзивные автомобили также используют чужие разработки. Производимые ими автомобили и так достаточно дороги. Если прибавить к этой цене и затраты на разработку своей собственной платформы, то, возможно, учитывая мизерный сбыт этих автомобилей, разработка и производство своей платформы будет экономически не целесообразным. Часто многими фирмами используется и чужой двигатель ( De-Tomaso, а теперь Qvale, для своей модели Mangusta использует платформу и двигатель от Ford-Mustang; причем даже передняя панель позаимствована у того же Mustang ). Другим примером средней модульности могут служить рамные автомобили. Нагрузку на таких автомобилях берет на себя мощная металлическая рама. Поэтому кузов можно ставить практически любой. Но эта концепция используется, прежде всего, на грузовиках и пикапах. Основной недостаток - плохая управляемость и низкий комфорт. На пикапах и джипах лонжеронная рама имеет успех в связи с её "неубиваемостью". На бездорожье очень важна прочность, которую и обеспечивает рамная конструкция автомобиля. Примером рамных автомобилей может служить любой американский или японский пикап ( Ford-F150, - F250, -F350, Chtvrolet-S10, Toyota - Tundra, Nissan-Pickup, Chevrolet-Silverado ). Часто на базе этих пикапов делается внедорожный автомобиль, он же SUV, он же джип ( Ford-Excursion на базе Ford-F250, Chevrolet-Blazer на базе Chevrolet-S10, Nissan-Pathfinder на базе Nissan-Pickup и пр. ). Необходимость грузовиков перевозить тяжелые грузы сделали невозможным использование несущей конструкции кузова. И пока единственный выход для них - это рама. Имея одно рамное шасси, производители грузовиков или мелкие фирмы ставят на него свои кузова от открытой платформы до изотермического фургона. Интересно устроены спортивные автомобили. Эти гоночные автомобили имеют очень жесткий каркас, который берет на себя всю нагрузку, а также выполняет роль каркаса безопасности при перевороте автомобиля. Для того, чтобы провести процесс ремонта его во время гонки быстрее, кузов сделан из крупных блоков. Имеются отдельная носовая часть различной конструкции, боковины кузова и прочный ,так называемый "монокок"(Формула-1), возможно, единая передняя часть с капотом и крыльями (автомобили для ралли). Модульность спортивных автомобилей - промежуточная стадия между средней и микромодульностью. Последним видом модульности является укрупненная модульность или макромодульность. Данный вид наиболее наглядно демонстрирует преимущества модульных автомобилей. Все автомобили, представленные в первой главе являются примерами крупномодульных автомобилей. Кузова, поставляемые вместе с моделью, можно легко поменять в домашних условиях силами 2-3 человек. Такая процедура занимает не более 1-2 минут. Поэтому такие машины наиболее приспособлены к меняющимся требования со стороны потребителя. Если надо перевезти груз - пикап, поехать на вечеринку - купе или кабриолет, а если всей семьей ехать на пикник - универсал на 6 мест. Конечно, основными недостатками таких автомобилей являются недостаточная жесткость кузова и невысокая пассивная безопасность (как следствие первого). Но достоинств у этих автомобилей гораздо больше, и, если пустить такие автомобили в продажу, они будут иметь огромный успех у потребителей. С увеличением модульности (от микро- к макровиду ) увеличиваются и затраты производителей на разработку модульных конструкции, увеличивается стоимость сменных модулей ( сравните стоимость капота и крыши со стеклами и стеклоочистителем ). Макромодульность, в силу "неопробованности" конструкции имеет свои характерные черты, на которые, возможно, следует обратить внимание. Во-первых, это недостаточная жесткость кузова. Отсутствие крыши (а именно она чаще всего меняется) не могло не сказаться на всей конструкции кузова. Ведь крыша - важный силовой элемент автомобиля. При его отсутствии вся нагрузка распределяется между силовыми элементами, находящимися в нижней части кузова, что приводит к утяжелению всего автомобиля. Эту проблему уже частично научились решать при проектировании кабриолетов, пусть и путем увеличения общего веса автомобиля. Вторая проблема возникает сразу из первой. Это недостаточная пассивная безопасность. Дело в том, что при ударе недостаточно жесткий кузов может просто сложиться в гармошку, сжав пассажиров внутри автомобиля. Но с этой проблемой можно бороться путем создания спереди автомобиля энергопоглащающей зоны и установки дополнительных жесткостных элементов в дверях, помогающих при боковом ударе. Другую проблему решить довольно сложно. Так как крыша в большинстве случаев сделана из легкого материала (чаще легкого композитного материала) и не существует жесткого каркаса над головами пассажиров, то последствия переворота автомобиля могут быть довольно печальными. При фронтальном же ударе съемный модуль может просто сорваться с крепления, повредив головы пассажиров. Существующие проблемы пассивной безопасности частично решаются на отдельных концепт карах. И пока эти проблемы полностью не удастся решить производить модульные автомобили не будут ( они просто не пройдут сертификацию ). При укрупненной модульности возможно повышение высоты автомобиля. Отсюда следуют множество недостатков: увеличение расхода топлива, ухудшение аэродинамических показателей, снижение устойчивости из-за высокого центра тяжести, а также ухудшение динамических показателей. Сейчас модульный автомобиль это в большинстве случаев - "городской автомобиль". Конструкция пока ограничивает их область применения чертой города, то есть остаются "незакрытыми" некоторые области их применения, такие как автострада или бездорожье. Модульные автомобили имеют посредственные динамические характеристики, высокий центр тяжести, что может быть приемлемо для города, но вызывает серьезные проблемы на высоких скоростях. Вследствие этого происходит уменьшение универсальности модульных автомобилей. Зато способность смены кузова, возможность более полно учесть пожелания и требования потребителя - вот положительные качества модульных автомобилей. Модульный автомобиль имеет такое важное преимущество, как изменчивость дизайна кузова, т.е. имеется возможность полностью подстроить свой автомобиль под свое настроение. Но, чаще, смена дизайна - это побочный эффект . Главной целью смены кузовов являются меняющиеся потребительские требования. Другим преимуществом является более быстрая разработка новых модификации и, следовательно, их удешевление. Имея одну базу, производители просто разрабатывают новые кузова, которые не имеют ни жесткого каркаса, ни механической части.

В технике

Унификация – это распространённый и эффективный метод устранения излишнего многообразия посредством сокращения перечня допустимых элементов и решений, приведения их к однотипности. Унификация является разновидностью систематизации, которая преследует цель распределения предметов в определённом порядке и последовательности, образующей чёткую систему, удобную для пользования.

Унификация в процессе конструирования изделия – это многократное применение в конструкции одних и тех же деталей, узлов, форм поверхностей. Унификация в технологическом процессе – это сокращение номенклатуры используемого при изготовлении изделия инструмента и оборудования (например, все отверстия одного или ограниченного значений диаметров, всё обрабатывается только на токарном станке, применение одной марки материала).

Унификация позволяет повысить серийность операций и выпуска изделий и, как следствие, удешевить производство, сократить время на его подготовку. С другой стороны, унификация ведет к увеличению габаритов, массы, снижению КПД и т.п. вследствие не всегда оптимальных значений используемых параметров и изделий. Поэтому целесообразность повышения степени унификации должна подтверждаться, например, на основе сравнения разных вариантов технических решений и соответствующего им соотношения затрат и выгод.

Уровень унификации изделия определяется с помощью системы показателей, например, коэффициентом, равным отношению числа унифицированных (одинаковых) элементов к общему их количеству. Если в конструкции имеется несколько групп унифицированных элементов, то общий коэффициент обычно получается свёрткой. Возможна оценка степени унификации по отношению массы или стоимости унифицированных деталей к общей массе или стоимости всего изделия.

Заранее заложенная в конструкцию унификация упрощает последующее совершенствование таких изделий и их приспособление к новым условиям. Существуют следующие направления создания унифицированных конструкций:

метод базового агрегата. Разнообразие получаемых изделий основывается на наличии у них общей, базовой части (агрегата) и дополнительных частей, создающих это разнообразие. Например, разные по виду салона модели легковых автомобилей могут обладать одним и тем же двигателем и шасси (это – базовый агрегат);

компаундирование. Увеличение производительности изделия достигается параллельным присоединением и одновременной работой ряда однотипных изделий. Например, подключение дополнительных насосов, установка второго двигателя (а не увеличение мощности прежнего);

модифицирование. Это – приспособление уже выпускаемого изделия к новым условиям без изменения в них наиболее дорогих и ответственных частей. Например, замена материала корпуса асинхронного двигателя на другой с целью обеспечения возможности эксплуатации его в новых климатических условиях;

агрегатирование (принцип модульности). Новое изделие создается на основе комбинации уже имеющихся унифицированных агрегатов, которые обладают полной взаимоза-меняемостью (совместимостью) по эксплуатационным показателям и присоединительным размерам.

Унификация может осуществляться до стандартизации, если её результаты не оформляются стандартом. Но стандартизация изделий и их частей обязательно предполагает их унификацию.