ТКМ

.pdf

19

Рис.1.16. Схема установки для прямого восстановления железа из руды: 1 - бункер для окатышей; 2 - грохот; 3 - бункер для просеянной мелочи; 4 - конвейер; 5 - охлажденные окатыши; 6 - трубопровод; 7 - установка получения газов восстановителей (H2, CO); 8 - трубопровод; 9 - шахтная печь; 10 - вагонетка.

В - восстановительная зона; 0 - зона охлаждения

|

Природный газ |

|

|

|

Доменный газ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конверсия |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Железорудные |

|

|

|

|

|

|

|

|

|

|

|

H2+ CO |

|

|||

|

окатыши |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Восстановление железа из его оксидов

Губчатое железо

(Fe до 90-95%)

Выплавка стали в электропечах

Рис. 1.17. Принципиальная схема технологического процесса производства стали методом прямого восстановления железа из руды

20

1.3.2. Принцип передела чугуна на сталь

Сталь отличается от чугуна меньшим содержанием углерода и других примесей (табл. 1.3). Вне зависимости от способа получения стали (кислородно-конверторного, мартеновского или плавки в электропечах) можно выстроить общую принципиальную схему протекания сталеплавильного процесса. Весь процесс можно разбить на ряд этапов.

|

|

|

|

|

Таблица 1.3 |

|

Состав передельного чугуна и низкоуглеродистой стали |

||||||

|

|

|

|

|

|

|

Материал |

|

Химический состав, % |

|

|

||

|

С |

Si |

Mn |

P |

S |

|

Передельный |

4,0-4,4 |

0,76-1,26 |

До 1,75 |

0,15-0,30 |

0,03-0,07 |

|

чугун |

|

|

|

|

|

|

Сталь низко- |

0,14-0,22 |

0,12-0,3 |

0,4-0,65 |

0,05 |

0,055 |

|

углеродистая |

|

|

|

|

|

|

Первый этап - это окисление примесей. Следует заметить, что источником О2 могут быть как чистый кислород, так и кислород воздуха, подаваемого в печь для сжигания топлива:

Fe+1/2O2=FeO+Q;

Si+O2=SiO2+Q;

Mn+1/2 O2= MnO+Q;

4P+5 O2=2P2O5+Q; 2C+O2=2CO +Q; S+O2=SO2 +Q.

Элементы, обладающие большим сродством к кислороду, чем железо(Si, Mn), могут окисляться, отнимая кислород у оксидов железа, входящих в железную руду или окалину, которые добавляют в шихту:

2FeO+Si=2Fe+SiO2+Q; FeO+Mn=MnO+Fe+Q.

Реакции окисления – экзотермические. Выделение тепла приводит к повышению температуры расплава. В процессе протекания окислительных или окислительно - восстановительных химических реакций имеет место выделение газообразных веществ (СО, SO2). Всплытие пузырьков газообразных веществ, образующихся в результате реакций окисления, вызывает «кипение» ванны расплавленного металла.

Удаление негазообразных оксидов происходит за счет процесса шлакования, общий принцип которого рассмотрен выше. Процесс идет

21

как за счет взаимодействия оксидов с флюсом (кислым или основным), так и за счет взаимодействия образовавшихся оксидов между собой:

SiO2+CaO→CaO·SiO2; 3(FeO)+P2O5→(FeO)3·P2O5.

Процесс удаления вредных примесей серы и фосфора носит название «рафинирование». Важно отметить, что удаление серы и фосфора возможно лишь при использовании основного флюса (извести СаО). Сера в стали содержится в виде химического соединения FeS, а если сталь богата марганцем, то в виде MnS:

FeS+CaO→FeO+CaS ;

шлак

MnS+CaO→MnO+CaS .

шлак Удаление фосфора идет по типовой схеме взаимодействия кислого и основного оксида:

P2O5+4CaO→[4(CaO)·(P2O5)] .

шлак Заключительным этапом любого сталеплавильного процесса яв-

ляется процесс раскисления. Он может происходить как в печи, так и в разливочном ковше, куда вводят раскислители либов виде ферросплавов (ферромарганиц, ферросилиций), либо в виде чистого алюминия. Цель этого этапа - восстановить окисленное на первом этапе железо. В общем виде химическую реакцию можно представить так:

FeO+X→Fe+XО,

где Х - элемент, обладающий большим сродством к кислороду, чем железо. В реальных сталеплавильных процессах – это Si, Mn, C, CO, Al и др.

Процесс, протекающий по вышеприведенной схеме, носит название осаждающего раскисления. В результате данного процесса происходит восстановление железа и образование оксидов MnO, SiO2, Al2O3 и др. Образующиеся малорастворимые в металле окислы легко отделяются от расплава и благодаря меньшей плотности, чем плотность жидкого металла, всплывают в шлак. Как было сказано выше, реакции, протекающие при раскислении, идут с выделением тепла.

При понижении температуры металла в изложнице (при разливке) течение реакций раскисления может продолжиться. Вновь образовавшиеся оксиды не успевают всплывать и удаляться из металла. В случае, когда требуется получить особо чистую от неметаллических включений сталь, применяют диффузионное раскисление. При данном методе раскислители подают на поверхность шлака. Восстанавливая железо из его оксидов, они тем самым понижают концентрацию FeO в

22

шлаке. В соответствии с законом распределения оксиды железа переходят из металла в шлак. Процесс идет до тех пор, пока не установится равновесное распределение закиси железа в шлаке и металле, соответствующее данным внешним условиям (температура и др.). Преимуществом диффузионного раскисления является достижение высокой чистоты металла по неметаллическим включениям. Недостатком данного способа является высокий угар дорогостоящих раскислителей (вследствие их реакции с кислородом атмосферы печи). По этой причине метод диффузионного раскисления применяется реже.

Раскисление синтетическими шлаками по своему физико-

химическому принципу схож с диффузионным. В ковш, на дне которого находится расплав шлака, не содержащего FeO, с большой высоты заливают раскисляемую сталь. Струя металла дробится на капли, контакт металла со шлаками возрастает. Благодаря этому процесс раскисления идет с большой скоростью. При этом сталь не только раскисляется, но и снижается содержание в ней серы и фосфора, а также других неметаллических включений.

Сталеплавительное производство включает в себя конвертерный, мартеновский способы получения стали и плавку в электропечах.

Всередине XIX века английский изобретатель Генри Бессимер предложил способ получения стали путем продувки жидкого чугуна в конвертере с кислой футеровкой.

Позднее Сидней Томас предложил вести процесс в конвертерах с основной футеровкой, что позволило получать сталь из жидких чугунов, содержащих большое количество фосфора. Способ, предложенный французским металлургом Пьером Мартеном (мартеновский), позволил использовать для плавки твердые шихтовые материалы (руду, лом, отходы машиностроительного производства). Разработка в середине ХХ века кислородно-конвекторного способа позволила получать сталь, не уступающую по качеству мартеновской. Применение электрической

энергии в качестве источника тепла для плавки стали позволяет получать высокие температуры (до 35000С), которые при сжигании обычных видов металлургического топлива, получить не представляется возможным.

Внастоящем методическом руководстве представлены лишь основные технологические параметры вышеуказанных процессов

(табл.1.4-1.6, рис. 1.18-1.24).

23

1.3.3. Мартеновский способ производства стали

|

|

|

|

|

|

|

|

Таблица 1.4 |

|

Техническая характеристика мартеновского процесса |

|||||||||

|

|

|

|

|

|

|

|

|

|

Исходные |

Источник |

Время |

Емкость |

|

Произво- |

Произво- |

|||

шихтовые |

нагрева |

плавки, |

печи, т |

|

дитель- |

димые |

|

||

материалы |

(топливо) |

ч |

|

|

ность, т/ч |

стали |

|

||

Жидкий |

Газооб- |

|

|

100-150 |

|

|

|||

чугун, |

разное |

6-9 |

200-900 |

Углеро- |

|

||||

чушковый |

(природ- |

|

(10т/м2·сут) |

дистые и |

|

||||

чугун, сталь- |

ный газ), |

|

|

|

легиро- |

|

|||

ной лом |

жидкое |

|

|

|

|

|

ванные |

|

|

(скрап), |

(мазут) |

|

|

|

|

|

стали |

|

|

флюс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Виды мартеновской плавки |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Рудный процесс

Шихта: -жидкий чугун, -флюс

Скрапрудный процесс

Шихта: -жидкий чугун, -железная руда, -скрап, флюс

Скрап процесс

Шихта: -чушковый чугун, -скрап, -флюс

Химические особенности процесса

Кислый |

|

Основной |

|

|

|

Рис.1.18. Разновидности мартеновского сталеплавильного процесса

24

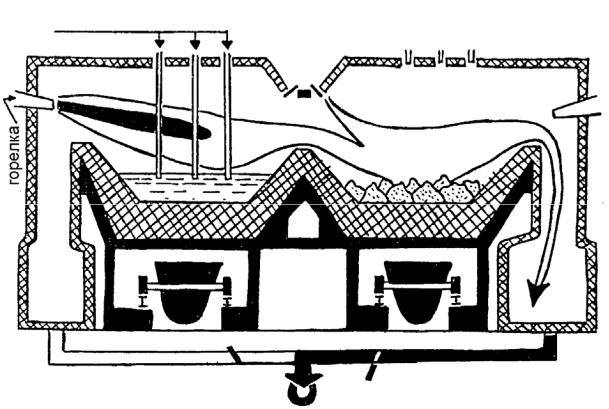

Рис.1.19. Схема устройства мартеновской (пламенной регенеративной) печи: 1 - регенератор; 2 - зона смешения топлива с воздухом; 3 - кислородная фурма; 4 - загрузочные окна; 5 - передняя стенка; 6 - шихта; 7 - пламя; 8 - дымовая труба; 9 - лётка для выпуска стали; 10 - задняя стенка; 11 - свод печи; 12 - подина

Недостатком мартеновского процесса является его низкая производительность (до 150 т/ч). По этой причине в ряде стран мира данный способ снят с производства. В нашей стране способ имеет место в силу исторически сложившихся причин.

Для интенсификации процесса плавки используют следующие приёмы. В период прогрева шихты с целью повышения температуры горения топлива в факел подаётся кислород. В период «кипения ме-

25

талла» кислород через специальные фурмы подаётся в ванну и процесс выгорания кислорода протекает интенсивнее.

Советскими металлургами был разработан способ плавки стали в двухванновых мартенах (рис.1.20). Две ванны располагаются под единым сводом. Процессы, протекающие в левой и правой ванне, идут синхронно.

Когда в левой ванне происходит «кипение металла» кислородные фурмы опущены вниз и химическая реакция 2С+О2→2CO↑+Q протекает интенсивнее. В это время в правой ванне идет процесс прогрева шихты, требующий большого количество теплоты. Кислород подается в печное пространство, захватывая при этом выделившуюся в левой ванне окись углерода. Химическая реакция 2СО+О2→2CO2+Q способствует росту температуры и тем самым экономии топлива.

Рис. 1.20. Принципиальная схема двухваннового мартена

1.3.4. Кислородно-конвертерный способ производства стали

Преимуществом кислородно-конверторного способа производства стали, безусловно, является высокая производительность процесса.

Благодаря использованию основной футеровки стали, полученные этим способом, содержат минимальное количество серы и фосфора.

26

Кислородный конвертер (рис.1.21) представляет собой сосуд грушевидной формы, сваренный из листовой стали и выложенный внутри основным огнеупорным кирпичом.

Таблица 1.5

Техническая характеристика кислородно-конвертерного процесса

Исходные |

|

Источник |

Время |

Емкость |

Произво- |

Произво- |

||||||||

шихтовые |

|

нагрева |

плавки, |

печи, т |

дитель- |

димые |

||||||||

материалы |

|

|

|

|

|

|

|

|

мин |

|

ность, т/ч |

стали |

||

Жидкий |

|

Тепло |

|

|

|

|

Углероди- |

|||||||

чугун, |

|

|

|

|

|

|||||||||

|

химиче- |

|

|

|

|

стые и |

||||||||

добавки: |

|

|

|

|

|

|||||||||

|

ских реак- |

30-45 |

130-400 |

До 500 т/ч |

низколе- |

|||||||||

- лом, |

|

ций окис- |

|

|

|

|

гирован- |

|||||||

- руда, |

|

|

|

|

|

|||||||||

|

ления |

|

|

|

|

ные стали |

||||||||

флюс (СаО) |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.1.21. Схема устройства кислородного конвертера: 1 - стальной кожух; 2 - футеровка (основная); 3 - водоохлаждаемая кислородистая фурма; 4 - носок для слива стали; 5 - расплав

1.3.5. Производство стали в электропечах

В электропечах выплавляют специальные стали и сплавы высокого качества. Электрометаллургия имеет ряд теплотехнических и произ-

27

водственно-технических преимуществ по сравнению с другими способами производства стали.

При использовании электрического тока при нагреве и плавке металла тепловыделение происходит непосредственно в нагреваемом металле (индукционный нагрев); тепловые потери минимальные. Точное регулирование температуры позволяет выплавлять стали, содержащие большое число легирующих элементов. Процесс лучше, чем остальные, поддаётся механизации и автоматизации.

Плавка в электропечах

В дуговых плавильных |

|

В индукционных плавильных |

печах |

|

печах |

|

|

|

Рис.1.22. Разновидности плавки стали в электропечах

Таблица 1.6

Техническая характеристика процесса плавки стали в дуговой печи

Исходные |

Источник |

Время |

Емкость |

шихто- |

нагрева |

плав- |

печи, т |

вые ма- |

|

ки, ч |

|

териалы |

|

|

|

Лом, |

Электри- |

|

|

отходы |

3-7 |

До 400 |

|

литья, |

ческая |

||

дуга |

|

|

|

чугун |

|

|

|

|

|

|

|

|

|

|

|

Производительность, т/ч

70

Расход

энергии

600 КВт·ч/т

Производимые стали

Высоколегированная сталь

28

Рис. 1. 23. Схема дуговой плавильной печи: 1 - днище печи; 2 - желоб; 3 - шихта; 4 - стальной кожух; 5 - боковая стенка; 6 - свод; 7 - кабель; 8 - электрододержатель; 9 - электрод; 10 - контрольное окно; 11 - поворотный механизм; 12 - под печи

Рис.1.24. Схема индукционной тигельной печи: 1 - вихревые потоки; 2 - свод печи; 3 - индуктор; 4 - тигель