Металловедение лекции

.pdf8.4. Конструкционные стали специального назначения 8.4.1. Износостойкие стали

Шарикоподшипниковые стали применяются для подшипников качения (шарики, ролики, кольца). Они содержат в среднем 1% углерода, стали должны иметь высокую твердость, износостойкость, контактную выносливость и сквозную прокаливаемость.

Сталь ШХ15 содержит ~1%С и 1,5%Cr. Термообработка: закалка в масле с температуры 820…850°С + низкий отпуск при 150…170°С. Структура – мартенсит и дисперсные карбиды. Сталь ШХ15СГ дополнительно содержит 0,8%Si и 1,2%Mn для повышения прокаливаемости, и применяется для крупногабаритных подшипников.

Износостойкая аустенитная сталь Гадфильда 110Г13Л содержит 1,1%С, 13%Mn, (Л–литейная). Структура после литья: аустенит легированный + карбиды (Fe,Mn)3С. Для растворения хрупких карбидов и получения однородной аустенитной структуры сталь подвергают закалке в воде от температуры 1100°С.

Сталь обладает высокой износостойкостью в условиях динамического износа, благодаря способности аустенита к деформационному упрочнению (наклепу). При ударных нагрузках в поверхностном слое по границам зерна аустенита выделяются карбиды марганца. Это приводит к обеднению аустенита углеродом и легирующими элементами. В результате температуры МН и МК повышаются, аустенит частично превращается в мартенсит, что повышает твердость и износостойкость.

Применение: траки гусеничных машин, ковши экскаваторов, крестовины железнодорожных путей и т.п.

8.4.2. Стали, устойчивые против коррозии

Коррозия – разрушение металла под действием окружающей среды. По механизму коррозионных процессов различают химическую и электрохимическую коррозию.

Химическая коррозия протекает при воздействии на металлы газов (газовая коррозия) и неэлектролитов. Газовая коррозия заключается в окислении металла, что приводит к постепенному разрушению.

Электрохимическая коррозия происходит под воздействием электролитов: водных растворов кислот, щелочей, солей, морской и речной воды, влажного воздуха (атмосферная коррозия), почвы и т.д.

Механизм электрохимической коррозии заключается в следующем: при соприкосновении металлов в среде электролита образуется гальваническая пара, в которой металл с более электроотрицательным электродным потенциалом (анод), отдавая электроны, разрушается. В сплавах и даже в чистых металлах между различными фазами могут возникать микрогальванические пары, где роль анода играют границы зерен и дефектные участки.

8.4.2.1. Жаростойкие стали

Жаростойкость (окалиностойкость) – это стойкость металла против газовой коррозии (окисления) при высоких температурах. При температурах выше 550°С железо окисляется с образованием рыхлого оксида FeO. Для повышения жаростойкости стали легируют хромом, а также дополнительно алюминием и кремнием, которые образуют на поверхности металла плотные оксидные пленки Cr2O3, Al2O3, SiO2, обладающие защитными свойствами.

Жаростойкость стали, т.е. максимальная температура, при которой сохраняются защитные свойства пленки, не зависит от структуры стали, а определяется, главным образом, содержанием в ней хрома. Введение в сталь 5…8% Cr (15Х5) повышает жаростойкость до

750°С, 15…17% Cr (12Х17) – до 1000°С, 25…30% Cr (15Х25Т) – до 1100°С.

Жаростойкие стали применяют в условиях высоких температур при небольших механических нагрузках (печное оборудование, электронагреватели, теплообменники и др.) Жаростойкие стали используются, как правило, без упрочняющей термообработки. Многие жаростойкие стали одновременно являются и коррозионно-стойкими.

8.4.2.2. Коррозионно-стойкие (нержавеющие) стали

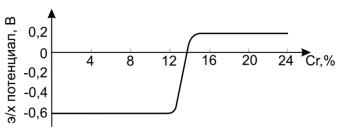

– это стали устойчивые против электрохимической коррозии. Для защиты от электрохимической коррозии в сталь вводят хром в количестве не менее 13%, при этом электрохимический потенциал становится положительным (рис. 45). Необходимо, чтобы хром

31

находился в твердом растворе, для предотвращения связывания хрома в карбиды содержание углерода в стали должно быть небольшим.

Рис. 45. Влияние содержания хрома на электрохимический потенциал железохромистых сплавов

По химическому составу нержавеющие стали подразделяют на хромистые и хромоникелевые.

Хромистые нержавеющие стали, содержат, как правило, 13%, 17% или 25% Cr. Чем больше содержание хрома в стали, тем выше коррозионная стойкость.

Стали 12Х13 и 20Х13 относятся к полуферритному (феррито-мартенситному) классу. Термообработка: закалка+высокий отпуск, структура: сорбит отпуска+карбиды. Применяют их для работы в слабоагрессивных средах для деталей, подвергающихся ударным нагрузкам – клапанов гидравлических прессов, предметов домашнего обихода.

Стали 30Х13, 40Х13 относятся к мартенситному классу. Термообработка: закалка+низкий отпуск. Структура: мартенсит отпуска с высокой твердостью 50…60 HRC. Применяют их для хирургических инструментов, карбюраторных игл и т.п.

Высокохромистые стали 12Х17, 15Х25Т относятся к ферритному классу. В них отсутствуют полиморфные превращения, поэтому они не упрочняются термообработкой. Структура: легированный феррит. Эти стали называют кислотостойкими, применяют их для изготовления оборудования пищевой, легкой и химической промышленности.

Хромоникелевые нержавеющие стали аустенитного класса имеют пониженное содержание углерода (0,04…0,17%С) для предотвращения образования карбидов, содержат 17…19%Cr для защиты от коррозии и 8…12%Ni для стабилизации аустенитной структуры: 12Х18Н8, 08Х18Н10. В равновесном состоянии стали имеют структуру аустенит+карбиды хрома М23С6. Путем закалки от температуры 1100…1150 С в воде или на воздухе обеспечивается растворение карбидов и получение однофазной структуры легированного аустенита.

Эти стали не упрочняются термообработкой, повышение прочности достигается наклепом в результате холодной пластической деформации. Хромоникелевые стали обладают высокой пластичностью, коррозионной стойкостью в окислительных и других агрессивных средах, хорошей обрабатываемостью давлением.

Аустенитные хромоникелевые стали склонны к межкристаллитной коррозии (МКК) - коррозии по границам зерен. Это происходит из-за локального выделения карбидов хрома и обеднения хромом пограничных участков аустенита. Чем меньше в стали углерода, тем ниже ее склонность к МКК. Для снижения склонности к МКК в стали вводят титан или ниобий (например, 12Х18Н9Т или 08Х18Н12Б), которые связывают углерод в карбиды TiC или NbC, сохраняя весь хром в твердом растворе.

Аустенитные хромоникелевые стали отличаются широким масштабом применения для различных изделий, работающих в агрессивных средах, в частности, в химической и пищевой промышленности.

8.4.3. Жаропрочные стали

Жаропрочные стали предназначены для работы под нагрузкой при высоких температурах в течение определенного времени.

При повышенных температурах в металлах развиваются процессы ползучести – нарастание деформации при постоянно действующем напряжении, что и приводит, в конечном счете, к разрушению деталей.

Жаропрочность – это способность металла сопротивляться ползучести.

32

Основными причинами разупрочнения сталей при высоких температурах являются:

развитие процессов рекристаллизации;

диффузионные процессы,

активное перемещение дислокаций, скольжение границ зерен.

Повышение жаропрочности достигается:

1.легированием твердого раствора тугоплавкими металлами, такими как Cr, Mo, W, V, что обеспечивает повышение температуры рекристаллизации, замедление диффузионных процессов и твердорастворное упрочнение;

2.образованием в твердом растворе дисперсных частиц вторичных фаз (карбидов, нитридов, интерметаллидов), которые выделяются из пересыщенного твердого раствора в результате закалки и старения (отпуска), частицы тормозят движение дислокаций, обеспечивая дисперсионное упрочнение;

3.формированием крупнозернистой структуры, что уменьшает

зернограничное скольжение. Для стабилизации границ зерен применяют легирование элементами, образующими устойчивые фазы, например, бором

(до 0,01%).

Таким образом, жаропрочные стали являются, как правило, многокомпонентными высоколегированными сплавами. Они также должны обладать высокой жаростойкостью и коррозионной стойкостью.

Основные группы жаропрочных сталей 8.4.3.1. Стали перлитного класса

Котельные углеродистые стали 12К, 15К, 22К применяются для слабонагруженных деталей энергетических установок, их рабочие температуры не превышают 400°С, термообработка – нормализация.

Низколегированные стали 12Х1МФ, 25Х2М1Ф с содержанием карбидообразующих элементов (Cr, Mo, W и V) до 3%. Термообработка - закалка + высокий отпуск обеспечивает дисперсионное твердение за счет выделения карбидов молибдена и вольфрама. Применяются в паросиловых установках с рабочими температурами до 510…550°С.

8.4.3.2. Стали мартенситного (мартенситно-ферритного) класса:

Стали 15Х11МФБ, 18Х12ВМБФР содержат 8…13%Cr, а также W, Mo, V, Nb. После закалки и высокого отпуска формируется структура сорбита отпуска. Жаропрочность достигается за счет упрочнения твердого раствора, образования карбидных и интерметаллидных фаз. Применяются для деталей газовых турбин и паросиловых установок.

Траб=580…600°С.

Сильхромы 40Х9C2 и 40Х10С2М применяют для изготовления выпускных клапанов двигателей. Траб.max=650°С.

8.4.3.2. Стали аустенитного класса по жаропрочности превосходят перлитные и мартенситные стали. Различают три группы аустенитных сталей:

Стали со структурой твердого раствора, не упрочняемые термообработкой: 10Х18Н12Т, 08Х15Н24В4ТР применяются для пароперегревателей и трубопроводов высокого давления до температур 600…700°С. Для получения однородной аустенитной структуры проводят термообработку: закалку от 1100…1150°С в воде или на воздухе.

Стали с карбидным упрочнением 45Х14Н14В2М, 40Х15Н7Г7Ф2МС содержат повышенное содержание углерода (0,3…0,5%С) и карбидообразующих элементов. В результате закалки и старения формируется структура легированного аустенита с дисперсными карбидами. Применяют для изготовления дисков, лопаток, корпусов газовых турбин и др. с рабочими температурами до 700°С.

Стали с интерметаллидным упрочнением 10Х11Н20Т3Р, 10Х11Н23Т3МР после закалки и старения получают структуру легированного аустенита с включениями дисперсных интерметаллидов (Ni3Ti, Fe3Ti и др.), когерентно связанных с решеткой γ–твердого раствора. Жаропрочность сохраняется до 750…800°С.

33

8.5. Инструментальные стали

Инструментальные стали применяют для режущего, измерительного инструмента, штампов холодного и горячего деформирования. Основное требование к этим сталям – высокая твердость, что обеспечивается высоким содержанием углерода в сталях (более 0,7%С) и термической обработкой, которая, как правило, заключается в закалке и низком отпуске.

8.5.1. Стали для режущих инструментов

Основные требования к режущим инструментам:

высокая твердость режущей кромки,

износостойкость,

теплостойкость (красностойкость) – способность стали сохранять высокую твердость при нагреве.

8.5.1.1. Углеродистые стали: У7…У13 (У8А…У13А).

Стали У7, У8, У9 применяют для деревообрабатывающих, слесарных и кузнечных инструментов. Их термообработка – закалка и средний отпуск на троостит.

Из сталей У10-У13 изготавливают мелкие метчики, напильники, пилы. Термообработка: закалка + низкий отпуск, структура: Мотп+ЦII+АОСТ, твердость 62…63 HRC.

Углеродистые стали обладают малой прокаливаемостью и малой теплостойкостью (<200С). Инструмент из углеродистых сталей используют для резания относительно мягких материалов с малой скоростью, так как их твердость сильно снижается при нагреве выше

190…200С.

8.5.1.2.Низколегированные стали 9ХС, ХВГ, 11ХФ

-обладают более высокой прокаливаемостью. После закалки и низкого отпуска стали получают структуру Мотп+карбиды+Аост, твердость 62…65 HRC, теплостойкость - до 250 С. Применяются для изготовления сверл, фрез, протяжек, разверток диаметром до 45 мм, из стали ХВСГ - до 100 мм.

8.5.1.3. Быстрорежущие стали

-предназначены для инструмента, работающего на больших скоростях резания (резцы, сверла, фрезы, метчики, развертки, плашки, зенкеры). Они обладают высокой теплостойкостью

(до 600…650 С), что обеспечивается введением легирующих элементов W, Mo, V, Co, повышающих температуру отпуска мартенсита. В быстрорежущих сталях содержится в среднем 0,8%С, 4,2%Сr, 1…2%V. Основной легирующий элемент – вольфрам, его количество указывается в марке стали: Р9 (9%W), Р18 (18%W). Дополнительно стали могут быть легированы молибденом: Р6М5 (6%W, 5%Mo) и кобальтом: Р6М5К5 (6%W, 5%Mo, 5%Co).

Структурный класс быстрорежущих сталей в равновесном состоянии – ледебуритный. В литом состоянии структура стали состоит из перлита, ледебуритной эвтектики и карбидов: первичных и вторичных. Литую заготовку подвергают ковке для дробления первичных карбидов и отжигу на зернистый сорбит (перлит).

Термообработка готового инструмента из стали Р18: закалка + трехкратный низкий отпуск. Температура нагрева под закалку 1270…1290 С обеспечивает наиболее полное растворение вторичных карбидов и получение высоколегированного аустенита. Охлаждение в масле приводит к получению структуры, состоящей из высоколегированного мартенсита, нерастворенных карбидов первичных и остаточного аустенита (25…30%). Остаточный аустенит снижает режущие свойства стали, и поэтому его повышенное количество в готовом инструменте недопустимо. Проводимый после закалки трехкратный низкий отпуск при температуре 550…570 С снижает количество остаточного аустенита: на каждой стадии отпуска происходит выделение вторичных карбидов, это уменьшает легированность аустенита, который при охлаждении претерпевает превращение в мартенсит. Окончательная структура инструмента

– Мотп+карбиды+Аост (1-2%).

Иногда вместо двух первых стадий отпуска для уменьшения количества остаточного аустенита проводится обработка стали холодом (при – 80С). Окончательная твердость стали после термообработки 63…65HRC.

34

8.5.2. Стали для измерительных инструментов

Основное требование к этим сталям помимо высокой твердости и износостойкости - сохранение постоянства размеров и формы в течение срока службы. Изменение размеров инструмента при длительной эксплуатации может происходить при самопроизвольном превращении остаточного аустенита в мартенсит. Поэтому термообработка должна предусматривать минимальное количество аустенита остаточного.

Для измерительного инструмента применяют хромистые стали Х, ХГ, ХВГ. Их термообработка: закалка+низкий отпуск. Для снижения количества остаточного аустенита перед отпуском проводится обработка холодом при -70С. Структура: Мотп+карбиды. Применение: линейки, скобы, плитки, шаблоны, калибры и др.

8.5.3. Стали для штампов

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования должны иметь высокую твердость, износостойкость, прочность и достаточную вязкость.

Для штампов небольшого размера применяют углеродистые стали У10, У11, У12, для более крупных – стали с большей прокаливаемостью Х, ХВСГ. Термообработка: закалка + низкий отпуск. Структура: мартенсит отпуска и вторичный цементит (карбиды). Твердость после термообработки 62…63 HRC.

Для крупных штампов сложной формы (формовочных штампов, матриц, пуансонов, кузовных штампов) применяют высокохромистые стали ледебуритного класса Х12Ф1 и Х12М, обладающие высокой прокаливаемостью (до 200 мм). После закалки и низкого отпуска стали получают структуру: Мотп+карбиды (Cr,Fe)7C3 и твердость 60…62 HRC.

Стали для штампов горячего деформирования работают в жестких условиях нагружения. Дополнительные требования к ним:

теплостойкость,

окалиностойкость;

разгаростойкость – способность выдерживать многократные нагревы и охлаждения без образования трещин;

Применяют среднеуглеродистые стали (0,3…0,5%С), обладающие повышенной вязкостью: 5ХНМ и 5ХГМ. Термообработка: закалка в масле+высокий отпуск. Структура: троостосорбит, твердость 40…45 HRC, рабочая температура – 500…550 С.

Стали повышенной теплостойкости 4Х5В2ФС, 3Х2В8Ф используют для штампов, работающих с разогревом поверхности до 600…700 С (прошивные пуансоны, матрицы прессформ для отливок медных и алюминиевых сплавов и т.д.) После закалки и последующего отпуска при 560…640 С происходит дисперсионное упрочнение мартенсита за счет выделения специальных карбидов М23 C6 и М6C. Структура – троостит, обладающая твердостью 45…50 HRC и достаточной вязкостью.

35

9. СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ 9.1. Алюминий и его сплавы

Свойства алюминия:

Тпл=660 ºС;

кристаллическая решетка ГЦК (не имеет полиморфного превращения);

низкий удельный вес;

высокая электро- и теплопроводность;

высокая пластичность;

высокая коррозионная стойкость вследствие образования на его поверхности пленки оксида Al2O3;

высокие технологические свойства – легко обрабатывается давлением, хорошо сваривается.

Классификация алюминиевых сплавов:

1.Деформируемые сплавы:

сплавы, не упрочняемые термической обработкой;

сплавы, упрочняемые термической обработкой.

2.Литейные сплавы.

3.Порошковые сплавы.

9.1.1.Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

К этим сплавам относятся сплавы алюминия с марганцем (АМц2), содержащие 1…1,6% Mn, и магнием (АМг2, АМг6), содержащие 2…7%Mg. Структура этих сплавов в равновесном состоянии - твердый раствор легирующих элементов в алюминии. Упрочняют сплавы путем пластической деформации (нагартовки).

Свойства:

легко обрабатываются давлением;

хорошо свариваются;

обладают высокой коррозионной стойкостью;

обработка резанием затруднена.

Применяются эти сплавы для изготовления строительных конструкций (витражи, двери, оконные рамы и т.д.), емкостей для жидкостей (баки для бензина), палубных надстроек речных и морских судов.

9.1.2. Деформируемые алюминиевые сплавы, упрочняемые термообработкой

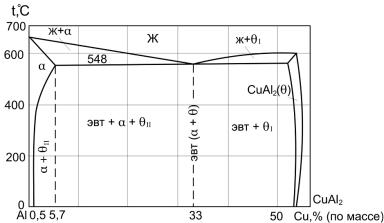

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 9.1.) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет

5,7%;

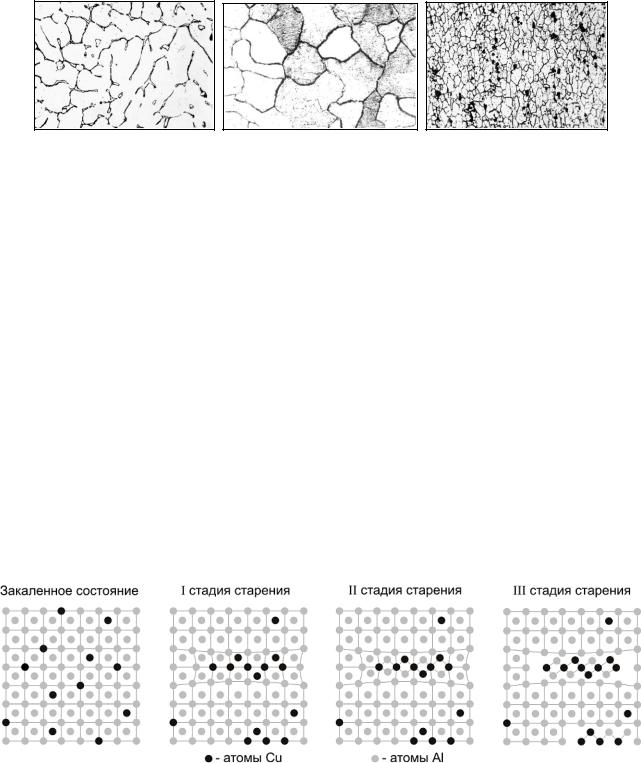

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu. Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII

располагаются по границам зерен и охрупчивают сплав (рис. 9.2. а).

Рис.9.1. Диаграмма состояния Al-Cu.

36

Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII- фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии (рис. 9.2 б, 9.2 а).

а) б) в)

Рис.9.2. Микроструктуры дуралюмина: а – после литья (α + θII), б – после закалки (α- твердый раствор), в - после закалки и старения.

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Естественное старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток. Искусственное старение заключается в выдержке при повышенной температуре 100…200°С в течение 10…24 часов.

Процесс старения идет в 3 стадии:

На первой стадии старения атомы меди образуют скопления в кристаллической решетке α–твердого раствора - зоны Гинье-Престона (зоны ГП) (рис. 48 б), что вызывает искажения кристаллической решетки и, следовательно, повышение прочности сплава (рис. 49).

На второй стадии старения по мере выдержки сплава при повышенных температурах образуется метастабильная θ'-фаза, близкая по составу к CuAl2, имеющая свою кристаллическую решетку, которая сохраняет когерентные связи с решеткой α-твердого раствора (рис. 48 в). Это усиливает искажения кристаллической решетки, твердость и прочность сплава повышается (рис. 9.3).

На третьей стадии старения при дальнейшей выдержке происходит срыв

когерентности и выделение частиц стабильной θ–фазы (CuAl2) (рис. 9.2. г). Искажения кристаллической решетки частично снимаются, и прочность сплава понижается (рис. 49).

а) |

б) |

в) |

г) |

Рис.9.3. Влияние температуры и длительности старения на прочность алюминиевых сплавов

37

9.2. Медь и ее сплавы

Свойства меди:

Тпл=1083°С,

кристаллическая решетка ГЦК (полиморфных превращений не испытывает),

высокая тепло- и электропроводность;

коррозионная стойкость;

высокая пластичность;

высокие технологические свойства: хорошо обрабатывается давлением, сваривается, легко поддается пайке, полируется.

Различают две основные группы медных сплавов: латуни и бронзы.

9.2.1. Латуни

Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди (например, латунь Л68 содержит 68% Cu и 32% Zn). В марках многокомпонентных латуней содержатся буквенные обозначения элементов, числа последовательно показывают содержание меди и каждого легирующего элемента. Например, латунь ЛАН59-3-2 содержит 59%Cu, 3%Al, 2%Ni (остальное Zn).

Всистеме Cu–Zn образуются следующие фазы:

α - твердый раствор цинка в меди, предельная растворимость 39% Zn;

′ - упорядоченный твердый раствор меди на основе электронного соединения CuZn, существует при температуре ниже 454°С;

- неупорядоченный твердый раствор меди на основе CuZn, существует при температуре выше 454°С.

Практическое применение имеют латуни, содержащие до 45% Zn, сплавы с большей

концентрацией цинка обладают пониженной прочностью и пластичностью. Латуни по структуре делят на две группы:

однофазные со структурой α-твердого раствора, содержат <39%Zn;

двухфазные со структурой α + β', содержат от 39% до 45%Zn.

Однофазные α-латуни (Л96, Л80) обладают пластичностью, хорошо обрабатываются давлением в горячем и холодном состоянии, упрочняются холодной пластической деформацией. Однофазные латуни применяются в виде полос, лент, проволоки, а также в качестве деталей (шайбы, втулки и т.д.).

Двухфазные α+β'-латуни (Л59, Л60) по сравнению с однофазными латунями имеют бόльшую прочность и износостойкость, из них изготавливают втулки, гайки, токопроводящие детали.

Специальные латуни дополнительно легированы элементами: Sn, Pb, Si, Ni, Al, Fe, Mn. Олово повышает коррозионную стойкость латуней в морской воде, поэтому оловянные

латуни (ЛО62-1) называются морскими и применяются в судостроении.

Свинец улучшает обрабатываемость резанием на станках-автоматах, такие латуни (ЛС59- 1) называют автоматными.

Кремний повышает коррозионную стойкость и технологические свойства латуней. Кремнистые латуни (ЛК80-3) обладают высокой прочностью, пластичностью, вязкостью не только при комнатных, но и при низких температурах (до -183°С).

Никель улучшает механические свойства и повышает коррозионную стойкость латуней

(ЛН65-5).

Железо задерживает процесс рекристаллизации латуней, измельчает зерно и повышает твердость (ЛЖМц59-1-1).

Алюминий повышает прочность, твердость и коррозионную стойкость латуней (ЛАЖ60-1-

1).

9.2.2. Бронзы

Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв Бр, далее следуют буквенные обозначения легирующих элементов, а затем цифры, показывающие содержание

38

каждого элемента. Например, бронза БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3%Pb, остальное – медь.

9.2.2.1. Оловянные бронзы

Всистеме Cu–Sn образуются следующие фазы:

α-твердый раствор олова в меди;

химические соединения Cu5Sn (β-фаза), Cu3Sn (ε-фаза), Cu31Sn8 (δ-фаза).

Практическое значение имеют сплавы, содержащие до 10…12%Sn. По содержанию олова бронзы делят на:

деформируемые, с содержанием Sn до 6%;

литейные, с содержанием Sn более 6%.

Деформируемые бронзы (БрО5) имеют однофазную структуру α-твердого раствора. Упрочняются холодной пластической деформацией, применяются в виде прутков, лент и проволоки. В отожженном состоянии они обладают высокими упругими свойствами и сопротивлением усталости, поэтому их используют для изготовления пружин, в электротехнике, химическом машиностроении и др.

Литейные бронзы (БрО10), имеют двухфазную структуру α–твердого раствора с включениями Cu31Sn8, что обеспечивает им высокие антифрикционные свойства. Применяются литейные бронзы для подшипников скольжения ответственного назначения.

Оловянные бронзы дополнительно легируют элементами: Zn, Pb, Ni, P.

Для экономии более дорогостоящего олова в бронзы добавляют 2…15%Zn. Цинк улучшает жидкотекучесть, плотность отливок, повышает механические свойства, способность к сварке и пайке (БрОЦ4-3).

Свинец повышает антифрикционные свойства и улучшает обрабатываемость резанием

(БрОЦС4-4-2,5).

Фосфор повышает жидкотекучесть, упругие и антифрикционные свойства (БрОФ6,5-0,4). Никель способствует измельчению структуры и повышению механических и

коррозионных свойств (БрОЦСН3-7-5-1). 9.2.2.2 Алюминиевые бронзы

(БрА5, БрАЖ9-4) применяют для изготовления высокоответственных деталей типа шестерен, втулок, фланцев.

9.2.2.3. Кремнистые бронзы

(БрК4, БрКМц3-1) превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства.

9.2.2.4. Свинцовые бронзы

(БрС30) используют как антифрикционный материал для ответственных высоконагруженных подшипников.

9.2.2.5. Бериллиевую бронзу

(БрБ2) применяют для изготовления упругих элементов точных приборов (пружин, мембран). Эти сплавы упрочняются термообработкой, состоящей из закалки и старения. Упрочнение достигается за счет образования -раствора с частицами интерметаллидной -фазы (CuBe).

39

9.3. Подшипниковые сплавы

Распространенные подшипниковые сплавы - баббиты – сплавы на основе олова или свинца. Они используются для заливки вкладышей подшипников скольжения, их свойства:

низкий коэффициент трения между валом и подшипником; высокая износостойкость деталей трущейся пары; способность деформироваться под влиянием местных напряжений; способность удерживать смазку на поверхности; хорошая теплопроводность и устойчивость против коррозии.

Оловянные баббиты – это сплавы системы олово-сурьма (Sn–Sb), содержащие, как правило, добавки меди. Например, сплав Б83 содержит 83%Sn, 11%Sb, 6%Сu.

Втройной системе Sn–Sb-Cu образуются следующие фазы:

- твердый раствор сурьмы и меди в олове;

′ - твердый раствор на основе химического соединения SnSb;- химическое соединение Cu3Sn.

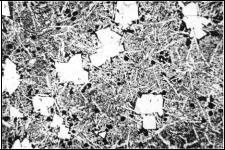

Структура баббита (рис. 52) представляет собой мягкую основу -твердого раствора с твердыми включениями ′-фазы и химического соединения Cu3Sn. Такая структура обеспечивает высокие антифрикционные свойства, так как в процессе изнашивания мягкая основа истирается, образуются микроскопические каналы, по которым циркулирует смазка, и контакт трущихся поверхностей происходит по вершинам твердых включений.

Сплавы Sn–Sb склонны к ликвации по плотности. Кристаллы химического соединения SnSb, обладая низкой плотностью, всплывают в верхнюю часть слитка, вызывая его неравномерное строение. Для устранения ликвации в состав баббита добавляют медь, образующую тугоплавкое соединение Cu3Sn, дендритные кристаллы которого кристаллизуется первыми, сдерживая ликвацию кристаллов SnSb.

Рис. 52. Микроструктура баббита Б83

40