Строительство мостов (Курлянд) методичка

.pdf40

а) сборно-монолитной из блоков шириной 1 м с омоноличиванием концов плит;

б) монолитной, устраиваемой на всю ширину устоя, армируемой двойной сеткой арматуры из бетона В30, F300, W8. Необходимость мощного армирования обусловлена возможностью размыва грунта под плитой с образованием пустот, что приводит к значительным усилиям в переходных плитах. Под плиту со стороны насыпи отсыпают щебеночную подушку с проливкой цементным раствором и устанавливают лежень. Монолитную переходную плиту бетонируют захватками или сразу на всю ширину. По верху переходной плиты укладывают слой горячего щебеночного пористого асфальтобетона средней толщиной 200 мм и по нему двухслойное асфальтобетонное покрытие.

Сборно-монолитные плиты выполняют из типовых блоков шириной 980 мм, длиной до 8 м и толщиной 300 мм. Концевые участки плит имеют отверстия, а на шкафных стенках устоев закладывают вертикальные фиксирующие штыри Ø22 А-III (А-400). Узкие промежутки между штырями и бетоном заполняют битумной мастикой. Под конец плиты укладывают блоки лежня высотой 500 мм. На насыпь отсыпают подушку из щебня толщиной 100 мм (щебень фракций 20 и 40 мм). Под блоки лежня отсыпают подушку из такого же щебня толщиной 400 мм. Монтируют блоки лежня и омоноличивают их (рис. 2.2). После набора бетоном омоноличивания лежней не менее 90% прочности приступают к монтажу блоков переходных плит стреловым краном. Концы плит омоноличивают. По верху плит устраивают гидроизоляцию.

В некоторых случаях конструкции переходных плит укладывают без лежня на подушки из щебня с уплотнением его методом заклинки.

Стадия 4. Укрепление конусов, устройство лестничных сходов, лотков, упора, рисбермы:

1.После отсыпки и уплотнения конусов укладывают щебеночную подушку под укрепление конусов и бетонируют упор (зуб) сечением 0,5×0,5 м, отсыпают рисберму из рваного камня.

2.Бетонируют монолитное укрепление конуса толщиной 10...12 см по щебеночной подушке с предварительной укладкой арматурной сетки в деревянной опалубке.

В некоторых случаях укрепление конусов устраивают трехслойным: по слою щебня бетонируют монолитную плиту толщиной

41

до 10 см; по монолитной плите на слой раствора укладывают бетонную плитку.

3.Монтируют лестничные сходы стреловыми кранами из сборных железобетонных блоков, изготавливаемых на заводах МЖБК. В отдельных случаях лестничные сходы устраивают из сварных стальных конструкций с последующей их окраской.

4.Устраивают тротуары (в городах) или пешеходные проходы (в сельской местности) в сопряжении моста с подходами на уширенной части насыпи.

5.Устанавливают знак с названием реки на предварительно отсыпанной берме. Под знак устраивают фундамент мелкого заложения, рассчитанный на ветровую нагрузку.

2.2. Возведение пойменных опор

При отсутствии воды на пойме и маловлажных грунтах сваи забивают с поверхности грунта (рис. 2.3). Котлован разрабатывают экскаватором с узким ковшом для возможности выемки грунта между сваями. Головы свай срубают и арматуру заводят в тело ростверка.

Конструкция надфундаментной части опор может быть массивной или облегченной в виде отдельных стоек и стенок. Для упрощения опалубки во всех случаях монолитным конструкциям придают простую геометрическую форму.

Все опалубочные, арматурные и бетонные работы проводят в соответствии с ППР и «Технологическим регламентом». В этой документации излагают организационные и конструктивно-технологические мероприятия, которые необходимо выполнить для обеспечения качества, трещиностойкостииэксплуатационнойнадежностивозводимогосооружения.

Для этого необходимо использовать только качественные материалы, соответствующие требованиям Государственных стандартов. Предприятия-поставщики бетонной смеси для сооружения надфундаментных конструкций опор должны использовать:

1.В качестве крупного заполнителя гранитный щебень фракций 5…20 мм.

2.В качестве вяжущего - портландцемент марки не ниже 400 (ГОСТ 10178-85*).

3.Песок с крупностью зерен не более 5 мм.

42

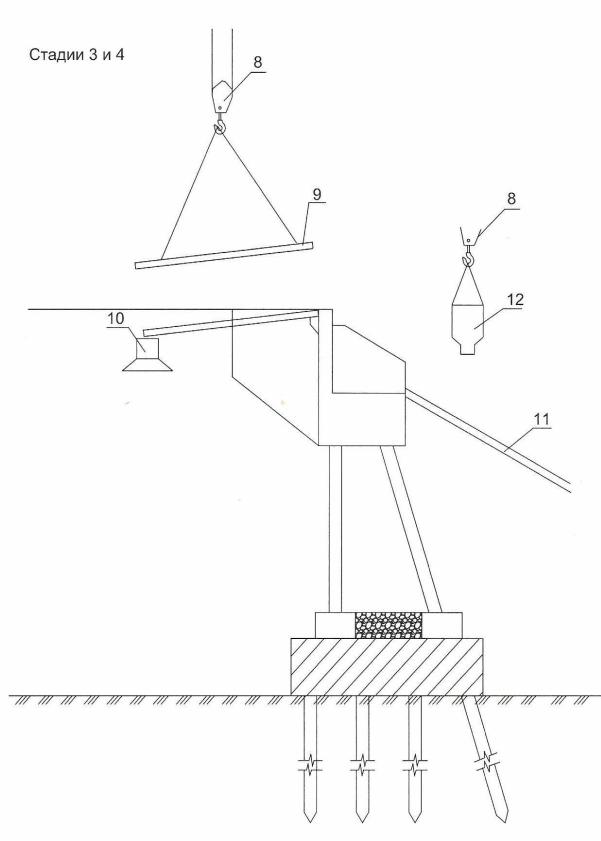

Рис. 2.2. Стадии 3 и 4. Устройство сопряжения с насыпью, укрепление

конусов, монтаж обустройств: 8 - крюк крана; 9 - блок переходной плиты;

10 - блок лежня на щебеночной подушке; 11 - укрепление конуса, выполненное

из монолитного бетона по щебеночной подушке; 12 - кубло с бетоном

43

При приготовлении бетонной смеси вводят пластифицирующие и воздухововлекающие добавки.

Для бетонов проектная марка по морозостойкости должна быть F300, по водонепроницаемости W8, прочность на сжатие соответствовать классу В30. Бетонная смесь должна иметь осадку конуса (ОК) не более 6 см (жесткая смесь). Для ее уплотнения применяют глубинные вибраторы, что повышает прочность до 20% и увеличивает плотность бетона.

Стойки и стенки, как правило, бетонируют сразу на всю высоту с подферменными площадками и сливными призмами.

Все работы выполняют в соответствии со СНиП 3.06.04-91 «Мосты и трубы».

При температуре ниже плюс 5°С бетон медленно набирает прочность без специальных мероприятий («метод термоса», устройство тепляков, электропрогрев). По опыту мостостроительных организаций при обеспечении прогрева зимнее бетонирование проводят в Московской области при температуре до -15°С, а в Магаданской до -30°С. Бетон может быть заморожен при достижении им 75%-ной прочности в 28-дневном возрасте.

Для возведения монолитного тела бетонной или железобетонной опоры применяется опалубка:

•стационарная деревянная, изготавливаемая на месте ее установки при возведении одной опоры (иногда двух опор), а также при сложной форме тела опоры;

•сборно-разборная из деревянных щитов при большом количестве одинаковых опор (10 и более);

•металлическая при количестве опор более 25 шт;

•скользящая опалубка при высоте опоры более 12 м.

Перед началом работ по возведению тела опоры должны быть

закончены и приняты работы по бетонированию ростверка.

Для обеспечения реализации экзотермического способа выдерживания бетона в условиях управляемого теплообмена с окружающей средой предусматривают комплексную влаготеплозащитную технологическую оснастку, которая защищает бетон от потерь воды и исключает возможность превышения скорости остывания поверхностных слоев бетона над скоростью остывания бетона в центральных зонах (в ядре).

44

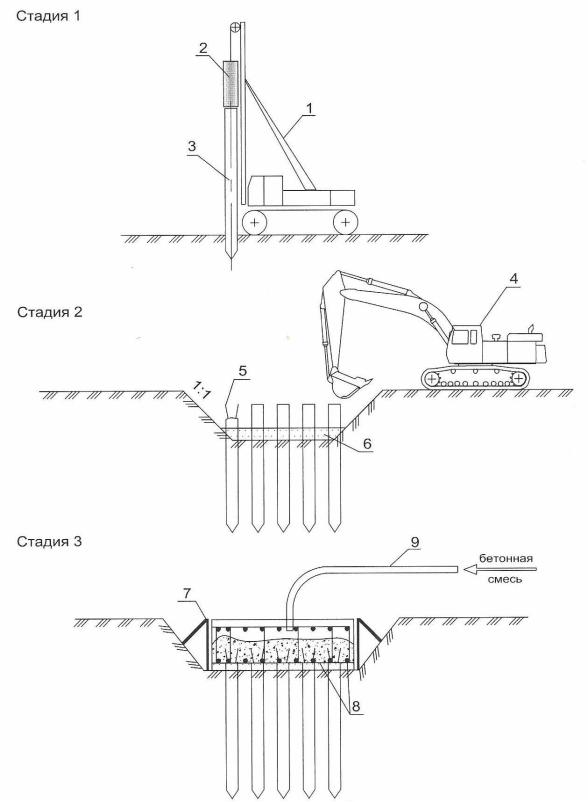

Рис. 2.3. Возведение фундамента пойменной опоры в сухих грунтах:

стадия 1 - забивка свай с поверхности грунта; стадия 2 - разработка грунта

котлована экскаватором с узким ковшом; стадия 3 - бетонирование плиты

свайного ростверка: 1 - копровая установка; 2 - молот; 3 - погружная свая; 4 - экскаватор; 5 - обнаженная арматура сваи; 6 - щебеночная подготовка; 7 - опалубка; 8 - арматура плиты; 9 - хобот бетононасоса

45

Обычно влаготеплозащитная оснастка для возведения монолитных стоек и стенок опор состоит из:

•инвентарных опалубочных щитов с формующей поверхностью из досок толщиной 50 мм, несущих брусьев сечением 150×150 мм с промежуточной решеткой из досок, обвязок из металлопроката с тяжами, поддерживающих конструкций с подмостями;

•влагозащитных покрытий и теплозащитных матов для снижения теплопотерь через опалубочные щиты и для неопалубленных поверхностей бетона стоек от влагообмена с окружающей средой (в качестве влагозащитных матов могут быть использованы полимерные пленки толщиной не менее 100 мкм или прорезиненная ткань, а в качестве теплозащитных матов – полотнища дорнита, геотекстиля, льноватина, поролона или других теплоизолирующих материалов толщиной

40…50 мм);

•обшивки из фанеры любой толщины, образующей замкнутые воздушные полости по поверхности опалубочных щитов для повышения их теплозащитных свойств, устраиваемой по брусьям и установленным на ребро доскам (для обшивки используют гвозди или саморезы минимальной длины, позволяющие легко снимать фанерные листы с опалубочных щитов без повреждений).

Для возможности производства арматурных, опалубочных и бетонных работ и снижения теплопотерь твердеющим бетоном применяют переносные колпаки с несущим металлическим каркасом, с люками и брезентовыми шторами вокруг установленной опалубки.

В зимнее время под колпак устанавливают теплогенераторы для поддержания температуры воздуха при бетонировании не ниже +15°. Температура над уровнем бетона в первые 7 суток должна удерживаться в пределах +5…+10°С.

Все работы по возведению надфундаментной части опор проводят по стадиям (рис. 2.4):

Стадия 1. Подготовительные и арматурные работы:

1. Изготавливают необходимое количество дистанционных про- кладок-«сухарей», обеспечивающих толщину защитного слоя и проектное положение арматурного каркаса (дистанционные прокладки изготавливают с использованием щебня мелких фракций (5…10 мм);

46

размеры и конфигурация «сухарей» должны соответствовать конструкции арматурных каркасов и величинам защитного слоя бетона, обеспечивать устойчивое положение «сухарей» на опалубке и на арматурных стержнях каркаса).

2.Изготавливают и монтируют арматурный каркас, обеспечивают свободный доступ внутри стоек для возможности укладки бетонной смеси и ее уплотнения.

3.На арматурные стержни устанавливают и закрепляют необходимое количество «сухарей», надежно обеспечивающих проектное положение каркаса и величину защитного слоя. Установленная арматура с достаточным количеством дистанционных прокладок должна представлять жесткийкаркас, которыйнедолженбытьрасстроенприбетонировании.

4.После тщательной выверки арматурного каркаса с поверхности бетона плиты ростверка в пределах площади, ограниченной периметром внешнего фланца опалубки, пескоструйным способом или

вкрайнем случае металлическими щетками удаляют цементную пленку, а с арматурных выпусков - остатки бетона. После пескоструйной очистки поверхность бетона плиты ростверка продувают сжатым воздухом.

5.Формующие поверхности щитов инвентарной опалубки опоры перед монтажом на плите ростверка протирают мешковиной, пропитанной солидолом исключительно тонким слоем или наносят специальную разделительную смазку, неплотности в опалубке заклеивают клейкой лентой и промазывают герметиком. В характерных местах устанавливают полимерные или стальные трубки для замеров температуры бетона тела опоры. Опалубка может устанавливаться сразу не на всю высоту и наращиваться по мере бетонирования.

6.В опалубочных щитах сверлят отверстия для установки тяжей; перед бетонированием тела опоры производят инструментальную съемку опалубки вместе со смонтированным арматурным каркасом и освидетельствуют их с участием представителей технического надзора Заказчика и эксплуатирующей организации.

Стадия 2. Бетонирование:

1.Налаживают оперативную связь с бетонным заводом, подготавливают автобетоносмесители и бетононасосы (не менее двух – рабочий и резервный).

47

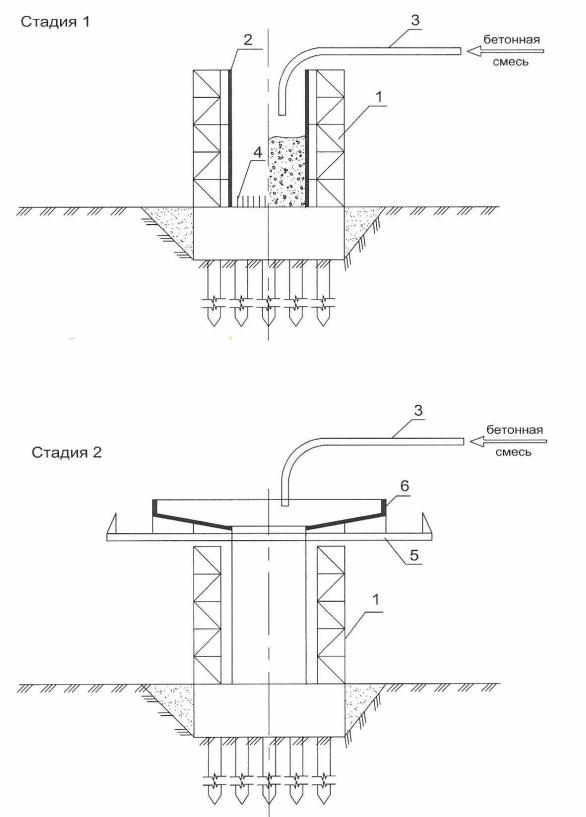

Рис. 2.4. Бетонирование надфундаментной части промежуточной опоры:

стадия 1 - бетонирование стенки (столба); стадия 2 - бетонирование ригеля: 1 - подмости из ИПРС; 2 - опалубка стенки; 3 - хобот бетононасоса; 4 - выпуски арматуры из плиты свайного ростверка; 5 - подмости для

бетонирования ригеля; 6 - опалубка ригеля

48

2.Проводят бетонирование тела на всю высоту без перерывов слоями не более 40 см по всей площади поперечного сечения. Подачу смеси ведут при выключенных вибраторах. При укладке бетона уплотнение смеси выполняют ручными выбраторами с гибким валом. Подачу и распределение смеси в арматурном каркасе производят бетоноводом бетононасоса. Перед началом уплотнения смесь должна быть полностью распределена в очередном слое. При вибрировании вибраторы с гибким валом должны заходить в нижележащий слой (строго последовательное распределение бетонной смеси горизонтальными слоями, исключающими возможность ее расслоения при виброобработке, является определяющим фактором, обеспечивающим качество бетона).

Работа по бетонированию тела опор должна быть организована таким образом, чтобы каждый слой до начала схватывания бетона в нем перекрывался последующим вышележащим слоем. Это требование является одним из важнейших правил производства бетонирования и в соответствии с ним система приготовления и подачи бетона должна обеспечивать необходимую производительность укладки.

Для цементов со сроком схватывания 1,5 часа необходимо вести работы таким образом, чтобы при непрерывном бетонировании повышение уровня кладки бетона было не меньше 1 м в смену.

3.После укладки и схватывания бетона подферменных площадок укладывают листы пленки, затем два слоя утеплителя и верхний слой пленки для защиты утеплителя от осадков и повышения его теплозащитных свойств.

Впрактике мостостроения имеются случаи строительства высоких опор (100 м и более) мостов, путепроводов и виадуков, при возведении которых целесообразно использовать скользящую опалубку. После окончания бетонирования скользящую опалубку при большой высоте конструкции снимают сверху грузовым вертолетом. Скользящую опалубку применяют также при бетонировании железобетонных пилонов висячих и вантовых мостов.

Вобщем случае скользящая опалубка имеет только короткие боковые элементы и перемещается вверх по мере бетонирования.

Скользящая опалубка (рис. 2.5) может быть изготовлена заводским способом или в простых случаях на базе мостоотрядов. В качестве палубыприменяютлистовуюсталь, деревопластики идругие материалы.

49

Рис. 2.5. Бетонирование тела высокой опоры с помощью скользящей опалубки: 1 - опалубка; 2 - опорные стержни; 3 - ограждения; 4 - рабочая площадка; 5 - домкраты; 6 - опорная рама; 7 - тепловлагозащитное покрытие; 8 - бетонируемая конструкция опоры; 9 - тяжелый вертолет; 10 - агрегат для бетонирования; 11 - забетонированная конструкция опоры