- •1.1. Основные понятия, классификация фундаментов и оснований

- •1.2. Развитие и особенности современного фундаментостроения

- •ГлаваIi естественные основания

- •11.3. Расчет деформаций естественных оснований

- •Глава III искусственно укрепленные

- •Глава IV конструкция и расчет

- •IV.!. Материал фундаментов

- •Глава V. Постройка фундаментов

- •У.7. Осушение котлованов

- •Глава VI конструкция свайных

- •VI. 1. Классификация свай

- •У11.2. Погружение свай

- •Глава VIII. Несущая способность свай

- •1Х.4. Проверка несущей способности фундаментов и перемещений опор

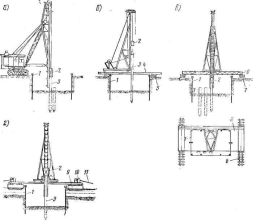

У11.2. Погружение свай

Забивка свай сопровождается изменениями естественной структуры грунта, что может увеличить или уменьшить его прочность, а следовательно, и несущую способность сваи. Большое значение при этом имеют не только свойства самих грунтов, но и способы погружения свай.

При погружении свая должна вытеснять грунт в объеме, равном объему сваи. Это происходит за счет уплотнения грунта и частичного выпирания его на дневной поверхности, достигающего не редко 10—40 см.

202

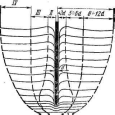

В сваях с закрытым нижним концом в процессе забивки вокруг сваи образуются четыре зоны деформированного грунта (рис. VII. 19). Первая зона толщиной 2—10 мм представляет собой рубашку из деформированного плотного грунта. Вторая зона, распространяющаяся на 0,7—3 диаметра ствола сваи, характеризуется переменной плотностью. По контакту с первой зоной структура грунта нарушена, плотность весьма велика, влажность минимальна; по мере удаления от сваи структура грунта постепенно приближается к естественной. Слои грунта во второй зоне сильно искривлены, вблизи сваи, следуя ее движению, опущены вниз,, а на границе зоны несколько приподняты, выпучены. Третья зона характерна некоторым снижением плотности и увеличением влажности. Это объясняется отжатием воды в третью зону и растягивающими и сдвигающими усилиями, вызванными вспучиванием грунтов второй зоны. Ширина третьей зоны составляет около 5— 6 диаметров ствола. Четвертая зона, распространяющаяся на 8— 12 диаметров сваи, имеет незначительные, но все же заметные нарушения естественной структуры грунта. Практического значения эта зона не имеет.

Под острием сваи образуется сфера уплотненного грунта толщиной, приблизительно равной двум диаметрам сваи.

При погружении полой сваи с плоским концом без удаления из нее грунта внизу создается конусообразное грунтовое ядро, выполняющее роль заострения сплошной сваи. Если же в процессе погружения грунт удаляется из сваи, то уплотнение окружающего грунта почти не происходит и грунт сохраняет структуру близкую к природной.

5-11*

Интенсивность

погружения сваи характеризуется

величиной ее перемещения от воздействия

сваебойного механизма. В начале свая

погружается быстро, затем по мере

возрастания сил трения и сопротивления

грунта под нижним концом погружение

замедляется и, наконец, практически

прекращается. При молотах ударного

действия интенсивность погружения

'принято измерять

величиной перемещения сваи от одного удара. Это 'перемещение носит название отказа сваи. По величине отказа можно судить о качестве забивки сваи: чем меньше отказ, тем, очевидно, больше ее несущая способность по грунту.

Рис. VII.19. Деформации грунта вокруг забивной сваи: II—IV — зоны деформированного грунта

203

Грунт, окружающий сваю, уплотняется тем легче, чем он рыхлее, а в водонасыщенных грунтах чем больше и его водо-

проницаемость. Поэтому погружение свай в рыхлые грунты с • большим коэффициентом фильтрации осуществляется быстрее и на большую глубину, чем в грунты плотные.

Маловлажный песчаный грунт, особенно плотного сложения, оказывает значительное сопротивление погружению. При некоторой глубине забивки отказ практически становится равным нулю и дальнейшая попытка забить сваю приводит к разрушению ее ствола. При этом сопротивление грунта часто носит временный характер, и в результате релаксации (рассеивания) внутренних напряжений оно постепенно снижается. Поэтому, если возобновить забивку сваи через два-три дня, она опять легко погружается в грунт. Это явление носит название ложного отказа. При погружении свай в пески, а также супеси нужно через несколько дней производить повторную добивку контрольных свай, на основе которой устанавливать истинный отказ, характеризующий действительную несущую способность свай в фундаменте.

В песчаные грунты значительно легче погрузить сваю частыми ударами и вибрацией. При сотрясениях, вызванных частыми ударами, под острием сваи не образуется переуплотненной грунтовой зоны; при вибрации преодолеваются силы внутреннего трения и песок становится подвижным, теряет устойчивость и приобретает свойства жидкости. Поэтому погружать сваи в песчаные грунты рекомендуется молотами двойного действия или вибропогружателями.

В песчаных грунтах эффективен подмыв.

Чем крупнее частицы несвязного грунта (песчано-гравийного и т. п.) и чем больше его плотность, тем труднее погрузить сваю, тем большую мощность должны иметь сваебойные снаряды и под-мывные устройства.

Погружение свай в глинистые грунты в большей степени зави-. сит от их консистенции. В водонасыщенных глинах поры полностью заполнены свободной водой и уплотнить их можно только за счет вытеснения воды. Так как коэффициент фильтрации глины весьма мал и скорость движения воды внутри грунтового массива низка, на ее вытеснение требуется некоторое время. В этих условиях больший эффект можно ожидать от задавливания сваи статической нагрузкой, чем от забивки.

В глинах с неполным водонасыщением уплотнение происходит за счет свободных пор. В процессе забивки свай часть связной воды переходит в свободную, которая уменьшает силы трения между . грунтом и сваей. При этом нарушаются внутренние связи между частицами грунта и грунт ра'зжижается, значительно теряя свою несущую способность. Разжижение может быть особенно значительным при динамическом воздействии, например при забивке молотом двойного действия или вибропогружателем.

Низкая уплотняемость и разжижение глин определяют выбор сваебойного снаряда: как правило, забивать сваи в глинистые грунты рекомендуется молотами одиночного действия с большим весом ударной части и небольшой частотой ударов.

204

Применение подмыва в глинистых грунтах нерационально: помимо того, что глины с трудом поддаются размыву, излишняя вода будет только снижать их прочность.

Забивка свай в глинистые грунты сопровождается тиксотроп-ными явлениями: нарушением связности (разжижением) и последующим восстановлением ее. Практически это выражается в том, что грунт, разжиженный забивкой сваи, слабо сопротивляется ее погружению, но после прекращения забивки, в течение некоторого времени происходит упрочнение грунта, и несущая способность сваи значительно (в 1,5—2 раза и более) возрастает. Происходит явление, называемое засасыванием сваи.

Истинный отказ сваи, забитой в глинистый грунт, нужно определять после ее «отдыха». Продолжительность «отдыха» зависит от вида грунта: для супесей она составляет 5—10 сут, для суглинков— 15—20 сут, для глин — 25—30 сут и более (для тощих глин меньше, для жирных больше).

Для возможности погружения всех свай фундамента на проектную глубину большое значение имеет последовательность их забивки. Рекомендуется, в особенности в плотных грунтах, вести забивку от середины котлована к его периметру. При забивке в обратной последовательности — от периметра к середине — средние сваи из-за значительного уплотнения грунта бывает трудно погрузить и их концы оказываются расположенными на более высоких отметках.

Для забивки необходимо иметь молоты и вибропогружатели, соответствующие размерам свай.

Вес ударной части молота одиночного действия, а также дизель-молота при длине сваи 12 м и более должен быть не менее веса

Таблица У11.4

|

|

Переходный коэффициент к, при числе свай в фундаменте | |||

|

Тип фундамента |

1—5 |

6—10 |

11-20 |

>20 |

|

С плитой над грунтом С плитой, заглубленной в грунт |

1,8 1,7 |

1,7 1,6 |

1,6 1,4 |

1,4 1,4 |

Таблица УП.б

|

|

Коэффициент к применимости молотов для свай из | ||

|

Молот |

дерева |

стали |

железобетона |

|

Двойного действия и трубчатый дизель-молот Одиночного действия и штанговый дизель-молот Подвесной |

5 3,5 2 |

5,5 4 2,5 |

6 5 3 |

205

Таблица УИ.6

|

Расчетная несущая способность сван, тс |

| ||

|

Песок с гравием воцонасыщенный |

Суглинок туго-пяастнчный |

Глина тугопластичная |

Возмущающая сила вибропогружателя, тс |

|

40—50 90—110 140—160 180—200 |

30—40 60—70 110—120 160—180 |

25—30 50—60 90—110 140—160 |

8,4 17,5 30 42,5 |

сваи с наголовником, а при длине до 12 м больше этого веса на 20—25% (в зависимости от плотности грунта). Энергия удара молота Э (в кгс-м) должна при этом удовлетворять неравенствам:

Э»25Фпр;

Э>

®

+

д

, к

где Фпр — предельная несущая способность сваи по грунту, равная расчетной нагрузке на голову сваи, возникающей от действия на фундамент внешних сил и умноженной на переходной коэффициент К\, зависящий от числа свай в фундаменте (значения коэффициента К\ приведены в табл. \Ш.4), тс; <2 — вес молота, кгс; ц — вес сваи с наголовником, кгс;

к — эмпирический коэффициент применимости молота, принимаемый по табл. УП.5.

Для забивки наклонных свай энергия удара молота должна быть увеличена на коэффициент:

Наклон сваи 5:1 4:1 3:1

Коэффициент увеличения ..1,10 1,15 1,25

По вычисленной энергии удара подбирают тип молота, пользуясь характеристиками молотов, выпускаемых промышленностью.

Тип вибропогружателя-для погружения свай с закрытым нижним концом ориентировочно можно подбирать по возмущающей силе, пользуясь табл. УИ.6.

УП.З. ПОГРУЖЕНИЕ И БЕТОНИРОВАНИЕ СВАЙ-ОБОЛОЧЕК

Оболочки диаметром 1 м и более погружают в грунт с открытым нижним концом. В практике отечественного строительства погружение осуществляют преимущественно вибропогружателями.

Погружение оболочек возможно только при соответствующих параметрах вибропогружателя: возмущающей силе и статического момента дебалагнсов. Ориентировочные значения этих параметров в зависимости от размеров оболочек и грунтовых условий приведены в табл. УП.7.

|

|

|

|

|

Т |

а б л и ц а \Ш.7 |

|

|

Возмущающая сила (числитель, тс) и момент дебалансов (знаменатель, кгс-м) | ||||

|

Диаметр оболочек, м |

Мягкопластичные глины и суглинки, рыхлые пески |

Тугопластичные глины и суглинки, лески средней плотности |

Полутвердые глины и суглинки, плотные пескн | ||

|

|

Глубина погружения, м | ||||

|

|

<15 |

<25 |

<1Б |

«25 |

«15 |

|

1-1,2 1,2—1,6 1,6—2 2-3 |

40—60 200—240 40—60 200—240 50—90 275—350 100—160 350 |

40—60 200—240 50—90 275—350 90—160 350 100—170 500 |

40—60 200—240 50—90 275—350 90—160 350 100—170 500 |

50—90 275 90 350 90—170 350—510 200—340 500—1000 |

50—90 275 90 350 90—170 350—510 200—340 500—1000 |

Статический момент М дебалансов должен при этом удовлетворять требованию

где <2 — вес вибропогружателя, оголовка (переходника) и оболочки, тс;

ц — коэффициент, равный 0,7 для рыхлых и пластичных грунтов и 1,1 для плотных грунтов.

Если один .вибропогружатель не обеспечивает погружение, то применяют спаренные синхронно работающие вибропогружатели.

Выбирая тип вибропогружателя, необходимо учитывать также частоту развиваемых им колебаний. Опытом установлено, что при погружении в легко проходимые грунты — рыхлые пески, текуче-пластичные и мягкопластичные связные грунты — нужно применять вибропогружатели с частотой колебаний 500—600 об/мин, тогда как при плотных грунтах, особенно глинах, частота колебаний не должна превышать 300—500 об/мин.

В рыхлые несвязные грунты оболочки удается погрузить без удаления грунта из ее полости, что значительно ускоряет сооружение фундамента. Однако чаще процесс вибропогружения слагается из опускания оболочки и удаления грунта.

Непосредственное опускание под воздействием вибропогружателя протекает быстро. Средняя скорость погружения при нормальной амплитуде колебаний 5—10 мм в песчаные грунты составляет 40—60 см/мии, в глинистые и гравелисто-песчаные—10— 30 см/мин. Таким образом, при непрерывной работе вибропогружателя оболочка может быть погружена в течение нескольких минут на значительную глубину.

206

207

В процессе погружения обо лочек необходимо следить за нормальным режимом вибропо гружения, нарушение которого может привести к разрушению оболочек, а также к поломке вибропогружателя. Для обеспе чения нормальной работы вибро погружателя необходимо систе матически подтягивать гайки болтов, которыми он 'присоеди нен к фланцу оболочки, наблю дать за состоянием стенок обо лочки и фланцев, не допускать асимметрии фазовых напряже ний свыше 5%, не перегревать электромоторы. Время непрерыв ной работы вибропогружателей ограничивается паспортными

указаниями (2—15 мин); перерывы в работе должны быть достаточными для полного остывания электромоторов.

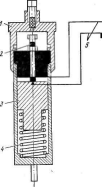

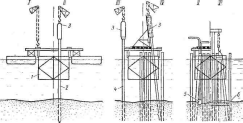

Рис. УП.20. Схема фиксатора порога замедления:

/ — крышка; 2 — регулировочный винт; 3 — рабочая масса; 4 — пружина; 5 — электропривод

Нормальное погружение оболочек может быть нарушено при встрече жесткого препятствия в виде валунов, топляков и пр. При встрече препятствия скорость погружения резко снижается, амплитуда колебаний возрастает и в оболочке возникают большие. динамические усилия.

Как показали теоретические и экспериментальные исследования, произведенные в ЦНИИСе, наступление ненормального виброударного режима погружения характеризуется резким возрастанием ускорения при движении оболочки вниз. При встрече оболочки с жестким препятствием энергия вибропогружателя затрачивается только на колебания вибросистемы, оболочка своим нижним концом отрывается от грунта и при движении вниз испытывает значительной силы удар, величина которого зависит от массы вибросистемы и ускорения ее движения. При таких условиях погружение должно быть прекращено для выяснения и ликвидации причин ненормального режима.

В производственных условиях возникновение виброударного режима устанавливают с помощью специального прибора — фиксатора порога замедления (рис. УН.20). Датчик прибора состоит из металлического цилиндрического корпуса, крышки с сальником, через который проходят электропровода, рабочей массы, пружины, регулировочного винта и пробки из электроизоляционного материала. Рабочая масса регулировочным винтом прижата

к пружине. При колебаниях в массе возникают силы инерции, которые при определенном ускорении превысят сжатие пружины, и масса отойдет от винта. В этот момент в сигнализаторе загорается запрещающий сигнал (красный свет). Регулировочным винтом датчик настраивают на определенный режим колебаний, допустимый по прочности оболочки. Датчик жестко прикрепляют к стенке оболочки не ближе 0,5 м от фланца; для прикрепления в оболочке должны быть предусмотрены закладные стальные части или обрезки круглой арматуры.

По мере опускания оболочки сопротивление грунта возрастает главным образом за счет резко увеличивающегося трения между внутренней поверхностью оболочки и грунтом. Скорость погружения снижается до 2т—5 см/мин, и при амплитуде колебаний менее 5 мм погружение практически прекращается. Для дальнейшего погружения необходимо уменьшить сопротивление грунта, что достигается удалением его из внутренней полости оболочки.

Разработка грунта в оболочке — наиболее трудоемкий и продолжительный процесс, от которого зависит успешное погружение оболочки на заданную глубину.

Грунты, не поддающиеся размыву, — тяжелые, плотные глины и суглинки, отложения крупного гравия и гальки и т. п. — удаляют преимущественно грейферами. Тип и емкость грейфера назначают в зависимости от плотности разрабатываемого грунта и диаметра оболочки: размер грейфера в раскрытом виде должен быть меньше диаметра оболочки по крайней мере на 30 см.

Кроме грейферов, применяют также оборудование вращательного действия — винтовые буры, фрезы-желонки и т. д.,— которыми удается извлечь труднопроходимые грунты, например мягкопла-стичные вязкие глины, плотные гравийно-галечные смеси и др. Связные грунты удаляют не только в пределах погруженной части оболочки, но и ниже ножа на глубину, определяемую опытным путем в зависимости от устойчивости стенок забоя.

Удаление грунта ниже ножа значительно ускоряет погружение оболочки; в глинистых грунтах обычно удается выбрать грунт на глубину от 1,5 до 4 м ниже ножа, а иногда и более (до 12 м).

Для извлечения грунта грейфером приходится вибропогружатель снимать с оболочки и затем вновь устанавливать, на что расходуется немало времени. Этого можно избежать, применяя вибропогружатели с проходным отверстием (см. рис. VII.10).

Грунты несвязные — песчаные, гравелистые, легкие супеси, илистые, песчаные и супесчаные легко удаляются эрлифтами, суглинистые— эрлифтами с предварительным рыхлением подмывными трубами при давлении воды от 5 до 10 кгс/см2, песчано-галечные—■ гидроэлеваторами и гидрожелонками.

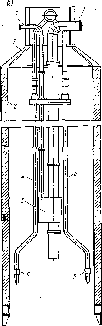

Схема эрлифта, применяемого при опускании оболочек диаметром 1 м и более, приведена на рис. УП.21. В конструкцию установки входит смесительная камера, пульповодная труба диаметром 150—300 мм, воздуховодная труба и четыре подмывиых трубы

208

8—2644

209

/7~/7

ё)

50 80 100 150 V

—I 1 1 1

100 150 И

50

10

10

15

10

15

15 О

|

-г |

|

|

| |

|

м> |

|

у а | ||

|

|

|

|

| |

|

ич |

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. УП.21. Схема эрлифтирования (а) грунта и технические характеристики (б)

эрлифта:

1—воздуховодная труба; 2— переходник; 3 — оболочка; 4 — подмывные трубы; 5 — эрлифт;

б — наконечники подмывиых труб; 7 — пульповод; С — производительность эрлифта, м3/ч;

V — расход воздуха, м3/ч; N — расход воды, м3/ч; И — глубина воды в оболочке, м

Рис. УП.22. Гидрожелонка с бункером:

I — труба для подачи воды; 2 — отбойная сетка; 3 — бункер

диаметром 56 мм с выходными отверстиями насадок диаметром 15 мм. Трубы наращивают секциями длиной по 5 м; между собой их соединяют хомутами на болтах и выводят наружу через стенки переходника вибропогружателя. Эрлифт может работать при глубине воды не менее 3 м; если глубина недостаточна, то воду подкачивают в оболочку, поддерживая ее на возможно более высоком уровне.

Гидрожелонка, применяемая для извлечения грунта с крупными фракциями, представляет собой гидроэлеватор с кольцевой насадкой,-снабженный приемным бункером (рис. УН.22). Вода под давлением 5—8 кгс/см2 в количество до 150 м3/ч, выходя из кольцевого зазора всасывающей трубы, засасывает гравий и гальку, зерна которых, встречая на своем пути отбойную сетку, откладываются на дно приемного, бункера. После заполнения бункер под-

8*

211

нимают наружу и .опорожняют. При успешной работе на заполнение бункера объемом 0,8 м3 требуется 5—7 мин. Гидрожелонкой удавалось извлекать отдельные валуны массой до 20 кг.

При очистке внутренней полости оболочки от грунта эрлифтами или гидроэлеваторами нужно обеспечить центральное положение всасывающей трубы, что особенно необходимо при погружении наклонных оболочек.

Несвязный грунт извлекают до уровня, при котором практически исключается его наплыв через нижний открытый конец оболочки. Для предупреждения прорыва разжиженного грунта внутрь оболочки ее заливают водой до уровня воды снаружи или несколько выше.

Повышенное по сравнению с наружным давление воды внутри оболочки позволяет удалять песчаные, а также крупнообломочные с песчаным заполнением грунты ниже оболочки на 2—3 м. Устойчивость поверхности, создаваемой таким образом выработки обеспечивается избыточным давлением, ориентировочные величины которого приведены в табл. VII.8. При избыточном давлении воды оболочку нужно заглублять ниже поверхности наружного грунта не менее чем на 4 м. В противном случае вода может прорваться из-под ножа оболочки наружу. Для предупреждения наплыва грунта в оболочку при отключенном вибропогружателе и отсутствии избыточного давления, когда, например, наращивают очередную секцию или производят какие-либо другие работы, нож оболочки нужно заглубнить в грунт на глубину не менее 0,5—1 м.

Если удаление грунта ниже ножа оболочки не обеспечивает ее погружение, то при больших глубинах погружения (20 м и более) прибегают к подмыву грунта водой.

Подмывные трубы могут быть расположены как по внутреннему, так и по внешнему контуру оболочки. Внутренний подмыв может быть применен в любых грунтах; его обычно объединяют с эрлифтированием грунта. Наружный подмыв применяют только в несвязных или слабосвязных грунтах при амплитудах колебания оболочки менее 5 мм.

Для подмыва пользуются трубами диаметром 50—75 мм, снабженными насадками с центральным и боковыми отверстиями, (см. рис. VII.12, б). Число труб назначают из расчета одной трубы на 1—1,5 м периметра оболочки. Расход воды на каждую трубу со-

Таблица УИ.8

|

|

Избыточный иапор воды в полости оболочек, м | |

|

Плотность грунта |

вертикальных |

наклонных |

|

Рыхлый Средней плотности Плотный |

5 4 3,5 |

6 5 4 |

ставляет 40—50 м3/ч, при давлении на выходе из наконечника от 4 до 10 кгс/см2 в зависимости от плотности грунта. Нижние концы подмываемых трутбок не доводят до ножа оболочек на 0,5—1,5 м, чем предотвращают чрезмерное разжижение грунта и опасность наплыва его внутрь оболочки. Для повышения эффективности подмыва рекомендуется совместно с водой подавать в зону размыва воздух (2—3 м3/мин). Сжатый воздух подают по воздуховодным трубам, скрепленным с подмывными.

При погружении наклонных оболочек подмывные трубы располагают только на верхней половине наружной поверхности оболочки, обычно в количестве 3 шт. — две с боков по диаметральному сечению и одна сверху.

На последнем этапе погружения, вблизи проектной отметки, необходимо удалять грунт с особой осторожностью, не допуская нарушения его природной структуры. Как показывают испытания, разрыхление грунта в основании может снизить несущую способность оболочки на 20—30%.

Для сохранения природной плотности несвязных грунтов вибропогружение оболочки прекращают после образования в ней грунтового ядра высотой не менее 2 м. Уплотнение ядра и окружающего оболочку грунта достигается вибрированием оболочки без ее погружения в течение 10—15 мин. В связных грунтах излишне вибрирование может вызвать их разжижение и разуплотнение. Поэтому при этих видах грунтов вибропогружатель отключают, когда скорость погружения оболочки становится не более 2 см/мин.

При вибропогружении оболочки испытывают ряд усилий, на которые они должны быть рассчитаны. Вся вибросистема — вибропогружатель, наголовник, оболочка и примыкающий к ней грунт — подвержена динамическим усилиям растяжения и сжатия, действующим вдоль оси оболочки. Растяжение вызывает горизонтальные (нормальные к оси оболочки) трещины, сжатие вертикальные (продольные, ) трещины. Рассчитывают сечения оболочки, крепления звеньев оболочки между собой, а также крепления наголовников (переходника) к оболочке и вибропогружателю. Для низкочастотных вибропогружателей приближенное значение этих усилий, согласно методике ЦНИИСа, определяют по следующим формулам.

Растягивающая сила для расчета креплений наголовника к вибропогружателю и оболочке

Ррас^=\,4N--01.

Растягивающая сила для расчета сечений оболочки и стыков ее секций

Рраст=\,2М~с2.

Максимальное сжимающее усилие в сечениях оболочки

Рсж = кОусл, но > N + О

прн к = 0,025алвл0,

212

8*—2644

213

Вес условной вибросистемы

Здесь N — возмущающая сила вибропогружателя;

01 — вес вибропогружателя при расчете его прикрепления к наголов-

нику и суммарный вес вибропогружателя и наголовника при расчете крепления последнего к оболочке;

02 — вес вибропогружателя и наголовника; Оусл — условный вес вибросистемы;

О — истинный вес виброснстемы, равный суммарному весу вибропогружателя, наголовника и оболочки, погруженной на проектную глубину; а — размах колебаний вибросистемы (удвоенная амплитуда), см; пж — максимальная частота вращения вибропогружателя, об/с; п0 —величина, характеризующая динамические свойства вибросистемы; О'гр — вес колеблющегося грунта, примыкающего к наружной поверхности оболочки, принимаемый равным весу кольца грунта толщиной 0,15 м и высотой, равной глубине нагружения оболочки в грунт;

Огр — вес заключенного внутри оболочки столба грунта высотой не более 10 м прн оболочках с внутренним диаметром не больше 0,5 м и 6, 2,5, 1 м при оболочках с внутренним диаметром соответственно 1, 2 и 5 м (для промежуточных значений внутреннего диаметра высоту неизвлеченного грунта находят по линейной интерполяции).

Вес грунта снаружи и внутри оболочки при отсутствии натурных данных принимают равным 1,7 тс/м3. При определении весов оболочки и грунта взвешивающее действие воды не учитывают.

При глубине погружения оболочки в грунт до 10 м расчетный размах а колебаний принимают равным 2 см; до 30 м — а=1 см. Для промежуточных глубин а находят по линейной интерполяции.

Величину п0 определяют по формуле

п

"п

= ~ .

У\ + 0,3 (пН: 1000)2

где Н — полная длина оболочки, м;

п — частота собственных колебаний оболочки, погруженной в грунт, принимаемая равной: прн рыхлых грунтах — 20 Гц, при грунтах средней плотности — 30 Гц, при плотных грунтах — 50 Гц.

Кроме продольных сил, при определенных условиях могут возникнуть радиальные силы от гидравлического удара. Гидравлический удар возникает тогда, когда вместе с оболочкой перемещается грунтовая пробка, прочно связанная с нижним концом оболочки и создающая >как бы дно вибрируемого стакана, заполненного водой.

Вблизи нижнего положения вибросистемы, когда ускорение ее движения достигает максимальной величины, возникают наибольшие инерционные вертикальные силы, которые в воде (по законам гидростатики) передаются в радиальных направлениях, вызывая продольные трещины в оболочке. Величина этих сил зависит

от ряда факторов и прежде всего от количества воды (глубины воды), содержащейся внутри оболочки.

Глубина воды, при которой возможно образование трещин,

Ну— 0,5си

при

1425 с = — ,

]/1 + М

где с — скорость распространения гидравлического удара, м/с; т — продолжительность удара оболочки о грунт, с;

^в — модуль объемной упругости воды, равный 2,1-104 кгс/м2 (при температуре 10—20° С), кгс/см2; Ее — модуль упругости бетона оболочки, зависящий от марки н, следовательно, прочности бетона, кгс/см2; Еа —модуль упругости арматуры (2,1-106), кгс/см2;

/сп — площадь сечения поперечной (спиральной) арматуры на 1 пог.м высоты оболочки, см2; й — внутренний диаметр оболочки, см; б — толщина стенки оболочки, см.

Время т удара принимается равным:

Прн плотных песках, полутвердых суглинках н глинах, глинистых грунтов с включением гальки

и гравня (0,05-=-0,08) Т

При песках средней плотности, пластичных супе сях, тугопластнчных супесях и глинах (0,10-г-0,14) Т

Прн рыхлых песках, илах, торфах, плывунов, мягкопластнчных н текучепластнчных глинах н

суглинках (0,34-0,5) Т

Здесь Т период колебаний оболочки, равный 60/и (где п — число колебаний вибропогружателя, мин).

Таблица УИ.9

|

53 |

А |

04- |

|

|

|

|

со 9 |

*!« |

ИЗ |

Причнца нарушения |

Возможные повреж- |

Меры по предупреж- |

|

к 5 |

й5§ |

6§°8 |

нормального режима |

дения оболочки |

дению повреждений |

|

|.8 |

кор< руж м/м |

мпл олеб ерха и, м |

вибропогружения |

|

|

|

|

|

<«ЙМ |

|

|

|

|

Любая |

1—5 |

1—3 |

Защемление обо- |

Горизонталь- |

Удаление грун- |

|

|

|

|

лочки силами тре- |

ные трещины в не- |

та ниже ножа; |

|

■ |

|

|

ния грунта |

защемленной грунтом части оболочки |

подмыв грунта по поверхности оболочки |

|

» |

1 |

>10 |

Встреча обо- |

Вертикальные |

Удаление пре- |

|

|

|

|

лочки с препятствием (виброударный режим) |

трещины от сжатия бетона |

пятствия |

|

>5 м |

5—20 |

5-10 |

Гидравлический |

Вертикальные |

Удаление грунта |

|

|

|

|

удар в полости |

трещины от растя- |

до или ниже но- |

|

|

|

|

оболочки |

жения бетона у поверхности грунтовой пробки в полости оболочки |

жа; применение амортизаторов |

214

215

я-я

Б- Б

^&

91

!•

г-г

Для

снижения гидравлического удара, когда

глубина воды в оболочке больше Яу,

применяют пневматические амортизаторы,

поглощающие энергию удара. Пневматический

амортизатор, например из заполненных

воздухом автомобильных камер, погружают

возможно глубже. Пневмоамортизаторы

применяют при грунтах плотных и

средней плотности. Снижение

гидравлического удара при проходке

рыхлых песков, а также связных грунтов

текучей и тугоплас-тичной консистенции

достигается разуплотнением их путем

нагнетания в грунт сжатого воздуха.

Воздух в количестве 3—7 м3/мин

под давлением 4—6 кгс/см2

подают по трубке с обратным клапаном,

загрубляемой в грунт на 2—3 м ниже ножа

оболочки. Нарушение нормального

внбропогружения крайне опасно, так

как приводит к разрушению оболочек.

В табл. VII.9

приведены наиболее часто встречающиеся

признаки и

• причины нарушения нормального

вибропогружения, а также, виды возможных

повреждений оболочек и меры по

их предупреждению.

?г_

После погружения оболоч ки на проектную глубину ее. внутреннюю полость а так же скважину в скальной по роде, если последнюю разбу ривали, заполняют бетоном на всю высоту оболочки или ча стично, только в нижней ее части. Бетонируют способом ВПТ. Для этого применяют компактное оборудование,

Рис. VI 1.23. Оборудование для бетонирования оболочки:

1 — приемный бункер: 2 — вибратор; 3 — бетонолитная труба; 4 — водопроводная труба; 5 — направляющий фонарь; 6 — во-доразводящее кольцо; 7 — подмывная труба

обеспечивающее очистку оболочки и скважины от грунта и шлама и подачу бетонной смеси (рис. У11.23). Бетоно-литную трубу диаметром 200— 300 мм из листовой стали толщиной 3—5 мм собирают из звеньев с герметическими

фланцевыми соединениями. К верхнему звену трубы присоединяют приемную воронку или бункер для бетонной смеси. Для фиксирования центрального положения трубы служат фонари, сделанные из «руглой арматурной стали.

К бетонолнтной трубе хомутами прикрепляют подмывные трубы диаметром 50 мм с центральным отверстием 10 мм, по которым подается вода с напором до 10 кгс/см2 и расходом 150—300 м3/ч. Вода служит для промывки скважины и удаления из нее шлама перед ее бетонированием. Если в основании оболочки залегают несвязные. или слабосвязные грунты, то внутреннюю полость очищают грейфером или эрлифтом без применения напорной воды.

Бетонирование способом ВПТ полостей оболочек обычно осложняется большой глубиной воды в них. Для получения качественного бетона заполнения, кроме основных правил производства этих работ (см. п. У.9), необходимо соблюдать следующие дополнительные требования.

Бетонную смесь нужно приготовлять на цементах марки не ниже 300 с началом схватывания не менее 3 ч. Для необходимой подвижности смеси в качестве крупного заполнителя необходимо применять преимущественно гравий или смесь гравия с щебнем. Расход цемента при этом составляет 300—350 кг/м3 (воздухововле-кающие н пластифицирующие добавки позволяют снизить расход цемента на 8—10%). Подвижность смеси, характеризуемая сохранением осадки стандартного конуса не менее 14—15 см в течение времени, считая от момента приготовления смеси до ее укладки, должна быть не менее 40 мин.

Для предупреждения расслаивания объемное водоотделение смеси в течение 2 ч спокойного отстаивания должно быть в пределах 1,2—2%.

Минимальное погружение в смесь бетонолнтной трубы должно быть не менее 0,8—1,2 м. Уровень бетонной смеси в трубе нужно по возможности поддерживать выше уровня воды в оболочке на величину

/2= Г— 0.6Я,

где г — радиус действия бетонолнтной трубы, м; Н—глубина бетонирования м.

Собранные на полную длину трубы до установки пх в оболочки должны быть опрессованы под давлением:

При длине трубы до 20 м 3 кгс/см2

» » » » 30 » 4,5 »

» » » » 40 » 6 »

Интенсивность бетонирования должна быть не менее 0,3м3/(м2-ч).

При неполном заполнении полости оболочки после бетонирования пробки в ее нижнем конце воду откачивают и последующие работы, если они необходимы, ведут насухо. При этом проверяют

216

217

достаточность

заделки оболочки в грунт, так как в

рыхлых грунтах при небольших силах

трения оболочка, освобожденная от воды,

может всплыть.

Если откачать воду не удается, то бетонирование ведется подводным способом на полную высоту оболочки.

УП.4. ИЗГОТОВЛЕНИЕ БУРОВЫХ СВАЙ-СТОЛБОВ

Изготовление буровых свай-столбов слагается из бурения скважин и последующего их бетонирования. В фундаментах опор мостов и других сооружений с тяжелыми нагрузками применяют столбы большого диаметра (0,9—3 м). Для увеличения несущей способности такие столбы в грунтах средней плотности делают с уширенной подошвой, разбуривая уширение в забое скважины. В скальных породах столбы обычно забуривают в скалу. Бурение скважин, особенно большого диаметра, требует особых мер, предупреждающих обрушение грунта с их поверхности. Для удержания грунта применяют или обсадные трубы, или избыточное давление внутри скважины, заполняя ее в процессе бурения водой или глинистым раствором.

В СССР для бурения скважин в обсадных трубах пользуются преимущественно станками французской фирмы «Беното» и японской фирмы «Като». Устройство и работа этих станков однотипны, отличаются они только некоторыми конструктивными деталями и грунторазрабатывающими рабочими органами.

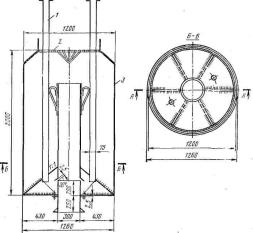

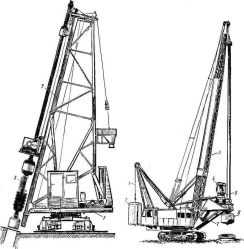

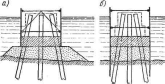

Буровой станок «Като» марки 20-ТН (рис. УН.24) состоит из рамы, мачты и элементов жесткости. На раме установлены дизельный двигатель, трехбарабанная лебедка и другие механизмы, а также кабина управления (на рис. УП.24 она не показана). Для перемещения станок снабжен гусеницами. В рабочем положении он опирается на четыре гидравлические опоры (аутригеры)-

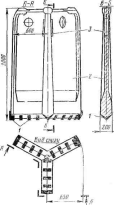

Погружают и извлекают инвентарную обсадную трубу (как и в станках типа «Беното») вертикальными гидродомкратами (рис. УН.25) с одновременным попеременном вращением трубы относительно ее оси на ±17°, благодаря чему в значительной степени снижается трение между грунтом и трубой. Домкраты вертикального действия развивают усилие до 56 тс при задавливании трубы и 41 тс при извлечении. Вращают трубу горизонтальными домкратами, которые сообщают обратно-поступательное движение горизонтальной раме, закрепленной за трубу зажимным хомутом. Наибольшее усилие, развиваемое горизонтальными домкратами составляет 13,5 тс (крутящий момент 46 тс-м). Максимальное усилие зажима хомута, создаваемое теми же домкратами, равно 77 тс. По мере погружения или извлечения обсадной трубы зажимный хомут переставляют в новое положение.

Обсадные трубы этого станка имеют диаметр 1200 мм. Они состоят из секций длиной 3—6 м с двойными стенками из стальных листов толщиной 12 мм, между которыми проложены стальные

218

прутки диаметром 16 мм. Секции соединяют без выступов с помощью специальных болтов с потайными головками. Нижняя. секция заканчивается сменным цилиндрическим наконечником с режущими зубьями.

Грунт в забое скважины разрабатывают ударным грейфером или ковшовым буром роторного действия. Грейферное бурение применяют для разработки рыхлых и средней плотности несвязных грунтов.

Рис. VI 1.25. Схема заглубления обсадной трубы:

/ — горизонтальные гидродомкраты; 2— вертикальные гидродомкраты; 3— рама; 4 — зажимный хомут; 5 — обсадная труба

Грейфер имеет форму стакана, внутри которого размещен механизм раскрытия и закрытия челюстей. Челюсти — сменные, приспособленные для разработки грунтов различной плотности. Грейфер сбрасывают на забой в раскрытом виде: резцами из твердых сплавов его челюсти врезаются в грунт и разрушают его. При подъеме челюсти автоматически закрываются, захватывая породу. Роторным ковшовым буром разрабатывают связные грунты. При роторном бурении ковшовый бур присоединяют к вращающейся буровой штанге. Ковшовый бур представляет собой цилиндрическую емкость, в нижнем торце которой закреплены наклонные ножи-фрезы. Как грейфер, так и ковшовый бур периодически извлекают .из скважины для удаления из них разбуренной породы.

Для разработки в конце скважины уширений станки «Като» снабжены специальными уширителями с гидравлическим приводом. Скальные породы разбуривают долотом ударного действия. Разнообразный набор рабочих органов позволяет станками «Като» разбуривать различные грунты. Скорость бурения зависит от вида проходимых грунтов и при грейферном бурении составляет от 3 до 5 м/ч, при роторном — до 18 м/ч. Масса станка — 31 т, мощность дизельных двигателей — 2X65 л. с- Бурение скважин в нескольких грунтах без обсадных труб разработано и освоено в СССР.

В отечественных станках бурение роторное. Диаметр разбуриваемых скважин — от 0,9 до 1,7 м; диаметр ушнрения — соответственно 2,5—3,5 м. Буровое оборудование работает от электродвигателей мощностью 40—90 кВт. Масса оборудования с базовой машиной 60—100 т.

В качестве базовой машины используют или полноповоротный копер, к стреле которого закрепляют буровое оборудование (рис. УП.26), или самоходный гусеничный кран той или иной марки с навешиваемым буровым оборудованием. В некоторых моделях (рис. УП.27) имеется дополнительная стрела, к которой подвеши-

220

вают грейфер, долото или бетонолитное обустройство, нужные для извлечения и разбуривания валунов и бетонирования скважины.

Рабочим органом в этих станках служит ковшовый бур, объединенный с уширителем, закрепленным на полой буровой штанге квадратного сечения. Штанга вращается ротором со скоростью порядка 10 об/мин. Ковшовый бур емкостью до 1,5 м'— цилиндрический. В его днище закреплены ножи-фрезы. Уширитель состоит из двух автоматически раскрывающихся и закрывающихся ножей с резцами. Управление буровым органом гидравлическое.

Бурение начинают с укрепления устья скважины патрубком, предохраняющим верхние слои грунта от обрушения. Патрубок представляет собой стальную трубу, погружаемую в грунт давле-

Рис. VII.26. Копер с буровым обору- Рис. VII.27. Буровой агрегат МБС-1,7:

ДОваннем: / — дополнительная стрела; 2 — долото;

1 — полноповоротная платформа; 2 — буро- 3—основная стрела; 4 — электромоторы; вой орган; 3 — стрела 5 —штанга; 6 — ковшовый бур; / — кон-

соль

221

нием ковшового бура. При буре-, нии на суше или с островка патрубок заглубляют в грунт на 1— 3 м, при бурении на акватории с подмостей или плавучих средств— не менее 3 м ниже дна реки с учетом его размыва. После этого приступают к бурению скважины. Бурение слагается из разбурива-ния грунта и после наполнения ковшового бура породой извлечения его и опорожнения породы в отвал. Для разбуривания ушире-ния на проектном уровне постепенно раскрывают ножи, которые срезают грунт по очертанию уши-рения. Срезанный грунт заполняет ковш бура.

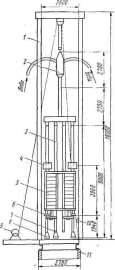

Рис. УП.28. Станок ударно-капатпо-го бурения УК.С-30:

/ — рама; 2 — электродвигатель; 3 — подкосы; 4 — мачта; 5 — инструментальный трос; 6 — подклинивающий домкрат

В глинистых устойчивых грунт тах бурение осуществляется без крепления скважины. В грунтах неустойчивых — песчаных, илистых и т. д. — скважины необходимо крепить. Крепление скважин достигается созданием в них избыточного давления. Для этого скважину заполняют водой из ближайших водоемов или глинистым раствором. Глинистый раствор обязателен при разбуривании уширений. Для поддержания избыточного давления уровень воды, заливаемой в скважину, должен превышать уровень грунтовых вод или воды в акватории на 3—7 м. Это обеспечивается соответствующим размером (высотой) патрубка.

Глинистый раствор, имея удельный вес, больший единицы, создает избыточное давление в скважине в сторону окружающего грунта. Кроме этого, проникая в грунтовые поры, частицы глины закрепляют (гланизируют) поверхность скважины, создавая устойчивую корку толщиной 2—3 см.

Глинистый раствор должен иметь: плотность 1,05—1,35 г/см3, вязкость 17—18 с, стабильность не более 0,05 м/см3, суточный отстой не более 8%, содержание песка не более 8% и осаждение песка не более 5%. Состав раствора—-количество воды и глины — подбирает, а в процессе бурения систематически контролирует построенная лаборатория. Плотность раствора измеряют ареометром. Вязкость, определяемая временем истечения 500 см3 раствора из стандартной воронки, заполненной раствором, характеризует глинизирующие свойства раствора. Стабильность — степень водоотдачи— оценивается разностью плотностей нижнего и верхнего полустолбов раствора, залитых на сутки в специальный цилиндр с спусковым краном в середине его высоты. Суточный отстой ха-

222

растеризует способность глинистых частиц находиться во взвешенном состоянии; он оценивается по количеству чистой воды на поверхности раствора, залитого на сутки в мерный цилиндр. Содержание песка определяют отмывкой пробы раствора, а осаждение песка — разностью его содержания в верхнем и нижнем полустолбах раствора, залитых на сутки в цилиндр для определения стабильности.

Для приготовления раствора желательно иметь бентонитовые глины.

Растворы приготовляют в глиномешалках. Отработанный раствор откачивают насосом в приемник для отстоя и повторного использования.

В некоторых случаях скважины приходится крепить обсадными неизвлекаемыми трубами. Такое сваи-столбы носят название бурообсадных. Обычно обсадкой служат железобетонные оболочки, которые погружают в пробуренную скважину вдавливанием буровым ковшом или вибропогружателем с проходным отверстием для извлечения разбуренной породы. Бурообсадные столбы применяют при необходимости заглубления их в твердые глинистые породы или забуривания в скалу (см. рис. VI.1).

Бурение скважин в скальных породах осуществляется или станками ударного действия, или станками вращательного (роторного) бурения. Для ударного бурения скважины диаметром от 0,8 до 2,6 м пользуются станками ударно-канатного бурения (УКС). Станок УКС-30 (рис. УН.28), предназначенный для разбуривания скважины диаметром до 1,4 м, состоит из рамы с расположенными на ней электромотором, лебедками и другими механизмами, мачты и подкосов жесткости. Через верхний блок мачты проходит инструментальный трос, соединенный с долотом — рабочим органом, с помощью которого и происходит бурение. Долото представляет собой литую стальную конструкцию массой от 2,5 до 7,5 т в зависимости от диаметра разбуриваемой скважины (рис. VII.29). Внизу долото оканчивается резцами; для повышения износоустойчивости режущие кром- Рис- V11-29- Трехперос литое долото: ки резцов наваривают высоко- ко7щРе^Й%ф™ПтрРо°са 3-ОТВ!" для

223

прочными электродами ЭНХ-45. Маоса станка (без массы долота) — около 13 т, потребляемая мощность — 40 кВт. При разбуриванйи скважины долото периодически сбрасывают с высоты от 0,5 до 1 м. . Долото присоединено к инструментальному тросу с односторонней-4 свивкой специальным замком, обеспечивающим (за счет упругой свивки троса) поворот долота вокруг своей продольной оси: при подъеме долота трос, растягиваясь, поворачивает долото на угол 5—10°, в момент удара трос, ослабляясь, снова завивается. Таким ^ образом при падении долото каждый раз дробит новый участок

скалы, равномерно разбуривая I скважину по всей площади тре- , буемого размера.

До разбуривания скважины гидрощупом выявляют положение ножа оболочки по отношению к поверхности скалы и наличие на ней неровностей. Гидро-щуп представляет собой подмыв-ную трубу: когда наконечник трубы коснется скалы, давление воды в трубе резко возрастает, что позволяет зафиксировать отметку поверхности породы в данном месте.

Рис. VI 1.30. Схема станка РТБ-2600, установленного на оболочке:

/ — вышка; 2 — вертлюг; 3 — турбобуры; 4 — верхние центраторы; 5 — пригруз; 6 — нижние центраторы; 7 — долото диаметром 7Б0 мм; 8 — долото диаметром 490 мм; 9 — лебедка; 10 — динамометр; 11— оболочка

Зазоры между ножом обо-. лочки и поверхностью скалы, а также ее неровности до разбуривания ликвидируют укладкой там-понажного слоя из глины или бетона. При неровностях до 20 см применяют тампонаж глиной, при больших неровностях, а также для предупреждения затекания в оболочку несвязного грунта, прикрывающего скалу, применяют тампонаж бетоном. Глиняный тампонаж создают забрасывая на забой слой глины толщиной 0,3— 0,5 м и на него слой камня толщиной 0,2"—0,3 м. Для бетонного тампонажа на забой, очищенный от грунта, укладывают способом ВПТ бетонную площадку толщиной не менее 1 м. Аналогично поступают при необходимости опустить оболочку через прослоек скальной породы или ликвидировать препятствие ее погружению (например, валун).

Скважину обычно разбуривают в глинистом растворе, в котором час-. тицы скалы (шлам) находятся во' взвешенном состоянии. Этим исключается образование упругой подушки в забое и повторное дробление частиц, а также облегчается удаление шлама из окважины. Для образования глинистого раствора в забой периодически забрасывают глину слоем 0,2—0,3 м.

При бурении мергелей, доломитов и других аналогичных пород, а также скалы с глинистыми прослойками надобность в глинистом растворе отпадает.

Через каждые 0,3—0,5 м разбуривания скважину очищают от шлама желонкой со сферическим клапаном.

Если бурят скважину без глини- „ ,.1Т„, „, ., „„„„

^ ■> Рис. УН.31. Общий вид станка

сто го раствора, то шлам удаляют ртб-2600 эрлифтом.

Контроль бурения осуществляют опуская, в скважину цилиндрический мерник, сваренный из листовой стали; при нормальном ходе работ глубины погружения мерника и долота на дно забоя одинаковы.

Ударно-контактное бурение хорошо освоено, не требует сложного оборудования и больших затрат электроэнергии. Недостаток этого способа — медленный темп работ. Так, скорость бурения скважины диаметром 1,4 м в скальных породах прочностью до 400 кгс/см2 станком УКС-30 при долоте весом 3 тс составляет 0,05—0,16 м/ч.

Значительно производительнее станки вращательного бурения. В мостостроении применяют станки реактивно-турбинного бурения (РТБ), с помощью которых забуривают в скалу оболочки диаметром 1—3 м. Станок РТБ-2600 для бурения скважин диаметром 2,6 м (рис. VII.30, VII.31) состоит из рамы, устанавливаемой на оболочке, и бурильного аппарата, подвешенного к раме с помощью вертлюга.

Рабочим органом агрегата служат турбобуры, в нижних концах которых закреплены шарошечные долота. Из четырех турбобуров одновременно работают три: один внутренний с долотом диаметром 750 мм и два наружных с диаметром долот 420 мм; четвертый турбобур — резервный. Для увеличения контактных давлений шарошек на забой турбобуры дополнительно к собственному весу пригружены грузами.

Вода, поступающая в турбобуры, вращает долото в одну сторону со скоростью 500—800 об/мин; выходя из турбобуров, вода

224

225

встречает реактивное Сопротивление наружной среды (тоже воды), которая вращает весь агрегат в противоположном направлении со скоростью 10—40 об/мин. В результате шарошки разрушают скалу по всей площади забоя.

В процессе бурения мелкие частицы шлама выносятся за пределы оболочки водой, выходящей из сопел долот; крупные обломки скалы удаляют эрлифтом.

Для центрирования агрегата к его внешним турбобурам закрепляют центраторы в виде стальных цилиндров, которые свободно перекатываются по внутренней поверхности сооружаемой оболочки.

Для работы турбобуров необходима подача воды в количестве 70—90 л/с при давлении 100—ПО кгс/см2. Потребная мощность двигателя при этом составляет для агрегатов различных марок от 170 до 540 л. с. (125—400 кВч). Масса агрегатов — от 13 до 40 т.

Производительность бурения зависит главым образом от прочности разбуриваемой породы. Так, на одном из построенных в последние годы мостов при бурении станком РТБ-2600 скалы прочностью до 1400 кгс/см2 средняя скорость проходки скважины составила 0,6 м в час.

Для снижения энергоемкости агрегатов типа РТБ перспективно колонковое бурение, при котором разбуривается только кольцевая выточка, после чего подразделяется керн неразрушенной ска-, лы. Такое оборудование уже создается.

После бурения скважину тщательно очищают от наплывшего грунта и шлама. Особое внимание при этом обращают на очистку основания скважин. Скважины, пробуренные без обсадных труб, а также станками «Като», зачищают ковшовым буром. В скальных породах шлам удаляют желонками и эрлифтами. Крупные обломки скалы удаляют грейферами, прибегая в редких случаях к водолазным работам.

Размеры подготовленных скважин проверяют мерниками и после комиссионной приемки и установки арматурных корнизов бетонируют способом ВПТ..

VII.5. СООРУЖЕНИЕ СВАЙНЫХ ФУНДАМЕНТОВ

На местности, свободной от воды, сваи погружают после разработки котлована.

При достаточно прочных и сухих грунтах копровое и крановое оборудование для забивки свай может быть расположено на дне котлована, что значительно упрощает погружение свай. Однако при таком способе работ для свободного размещения и маневрирования оборудования приходится увеличивать размеры котлована в плане. При постройке опор мостов, фундаменты и котлованы которых имеют сравнительно небольшие размеры, сваебойное оборудование чаще располагают в уровне поверхности грунта.

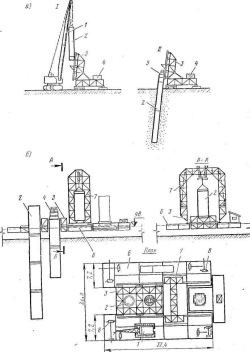

Рис. УП.32. Технологические схемы забивки свай:

/ — шпуит; 2 — молот; 3 — свая; 4 — подмости; 5 — шпальные клетки; 6 — подкопровый мостик; 7 — тележка; 8 — рельсовый путь; 9 — понтоны; 10 — лебедки; // — якорные тросы

При забивке свай самоходным краном с навесными копровыми стрелами кран перемещается по бровке котлована (рис. VII.32, а). Грузоподъемность крана при наибольшем вылете стрелы, обеспечивающем забивку свай фундамента, определяется суммарным весом сваи, молота и навесного оборудования. При использовании копров котлованы небольшой ширины (до 5—6 м) могут быть перекрыты подмостями (рис. УП.32, б). Копер часто располагают на инвентарном передвижном подкопровом мостике (рис. УИ.32, е).

Подкопровый мостик устанавливают на тележки, которые перемещаются по рельсовым путям, уложенным на поверхности земли вдоль стенок котлована, копер же передвигается на роликах вдоль мостика.

Это значительно облегчает установку копра в рабочее положение для забивки очередных свай. Рельсовые пути для перемещения мостика обычно укладывают вдоль продольной оси моста, обеспечивая передвижение всей копровой установки от фундамента одной опоры к фундаменту другой.

226

227

Если забивке свай не мешает ограждение котлована, то копер может быть' установлен на барже или понтоне так, чтобы его стрела выходила за борт. Однако расположение стрелы за бортом ухудшает условия устойчивости плавучей системы; кроме того, при установке сван и молота возникают крены, что затрудняет погружение свай точно по проекту. При огражденном котловане копер может быть расположен на подкопровом мостике, неподвижно закрепленном на понтонах (рис. УП.32,г). В этом случае вдоль котлована всю плавучую систему перемещают тросами, соединенными с якорями; поперек котлована копер перемещают на роликах или тележках по подкопровому мостику.

Возможно также неподвижное расположение плавучей системы, собранной из большого числа понтонов. Оборудование для погружения сваи устанавливают на подвижные средства, например подкопровые мостики на тележках (см. рис. VII.32, в). При больших объемах работ иногда прибегают к установленным на плашкоуты козловым кранам, которые обеспечивают механизацию всех работ по возведению опоры моста. При креплении котлована стальным шпунтом можно расположить копер на подкопровом мостике, перемещающемся по рельсам, уложенным вдоль продольных шпунтовых стен. В этом случае вес копра и мостика передается на шпунты и необходимость в плавучих средствах отпадает.

При глубине воды более 2—3 м сваи погружают через каркасы.

Рис. УП.ЗЗ. Последовательность погружения свай в каркасах:

/_ опускание каркаса; // — забивка маячиых свай; /// — забивка шпунта; /V—забивка свай; V — эрлифтироваиие грунта; VI — бетонирование фуидумеита; / — каркас; 2 — маячная свая; 3 — вибропогружатель; 4 — шпунт; 5 — эрлифт; 6 — подводный бетон .

228

Рис. УП.34. Схемы устройства плиты фундамента, расположенной выше дна рекн

Если

свайный фундамент возводят в каркасах

с плитой, заглубленной в грунт (рис.

УП.ЗЗ), то вначале собранный каркас

доставляют по воде на плавучих

средствах (понтонах) к месту установки.

После установки каркаса в проектное

положение забивают анкерные сваи,

к которым крепят каркас. Далее вокруг

каркаса забивают стальной шпунт, а

затем через ячейки каркаса погружают

сваи. После забивки свай подвод-ным

способом разрабатывают грунт и укладывают

тампонаж-ный слой бетона. Остальные

работы ведут после откачки воды. По

мере кладки фундамента каркас

разбирают.

Если плита расположена выше дна реки, то на месте устройства фундамента может быть намыт островок (рис. УП.34, а), на который опускают бездонный ящик с последующей укладкой тампо-нажного бетонного слоя. При зна-< чительных скоростях течения воды работы ведут в шпунтовых ограждениях, которые заполняют песком на необходимую глубину !§ (рис. УП.34, б). Возможно также^ бетонирование плиты на весу в перемычке, подвешенной к каркасу (рис. VII. 34, в). В этом случае в днище опалубки оставляют отверстие для пропуска свай; зазоры между сваями и днищем перед укладкой подводного бе-

тона тщательно заделывают во- Рис упз5 Схема механизма сп.37 долазы. дл>я срубки железобетонных свай:

ВмеСТО ПереМЫЧКИ И КаркаСОВ / — гидродомкрат (200 тс); 2 — электромо-

229

иногда применяют железобетон- Г-«адГг-рН»а>с: 4_рама: Б~кл™ь*;

После погружения свай их верхние концы обычно располагаются на разных уровнях и сваи приходится срубать под проектную отметку. Срубка железобетонных свай часто выполняется отбойными молотками, на что расходуется значительное количество труда и времени. Для механизации этих работ существуют специальные механизмы, например марки СП-37 (рис. VII.35), имеющие остроконечные клинья, которые раскалывают бетон сваи. В сваю клинья вдавливаются гидравлическими домкратами. Концы арматуры срезают газовой резкой.

Оболочки обычно погружают через направляющие устройства.

На сухой местности, а также при работе с островков такими устройствами служат направляющие каркасы, собираемые из универсальных инвентарных металлических конструкций (рис. УП.36,«).

При глубине воды более 3—4 м оборудование для погружения оболочек и других работ располагают на плавучих средствах большой грузоподъемности (рис. УП.36, б).

Плавучую систему собирают из понтонов типа КС-30 таким образом, чтобы она могла охватить все оболочки в плане и быть заведена на место работ вдоль продольной стороны фундамента.

На понтонах устанавливают, как правило, козловой кран грузоподъемностью 30—45 т, гусеничный кран грузоподъемностью 5— 10 т, насосную установку и компрессор. Козловой кран служит для опускания каркаса, установки в его ячейки оболочек, установки на оболочки вибропогружателей и других грузоподъемных операций; более легкий гусеничный стреловой кран обеспечивает остальные работы: эрлифтирование и экскавацию грунта, установку бетоно-литных труб и пр.

Для бурения скальных пород станки УКС располагают на погруженных оболочках или на специальных прочных подмостях.

При большом числе опор для устройства плиты выгодно применять съемные перемычки.

Погруженные оболочки частично или полностью заполняют бетонной смесью способом ВПТ, после чего бетонируют водозащитную подушку. Остальные работы ведут насухо, откачав воду из котлована (перемычки).

Рис. VII.36. Технологические схемы погружения оболочек:

/ — установка оболочки; // —погружение оболочки;

/ — стреловой край; 2 — оболочка; 3 — направляющий каркас; 3 — балласт; 5 — вибропогружатель; 6 — плашкоут; 7 — козловой край; 8 — лебедки