- •1. Технологии обеспечения экологичности атс

- •1. Легковые электромобили (Контрукция, общее направления)

- •1. Технология применения новых материалов в автомобилестроении: роль прогрессивных материалов в решении проблем экологии, безопасности и энергосбережения.

- •2. Новые технологии в развитии электробусов по ес, сша и Японии

- •1.Технологии информационно-управляющих систем кбо (комплексом бортового оборудования) атс.

- •2. Грузовые электромобили (конструкция, б азовые комплектующие)

- •2. Автобус с кэу большого класса

- •Принцип работы антиблокировочной системы тормозов

- •Принцип работы антипробуксовочной системы

- •Принцип работы системы курсовой устойчивости

- •Система автоматического экстренного торможения

- •2. Автобус с кэу малого и среднего класса

- •1. Технологии обеспечения экологичности атс

- •2. Развитие технологий в тяговых электрических машинах для электромобилей и атс с кэу.

- •Виды современных электродвигателей

- •Электродвигатель для электромобиля

- •Зеркало заднего вида с функцией автозатемнения

- •2. Электрические двигатели с постоянными магнитами

- •Конструкции и типы синхронного электродвигателя с постоянными магнитами

- •Принцип работы синхронного двигателя

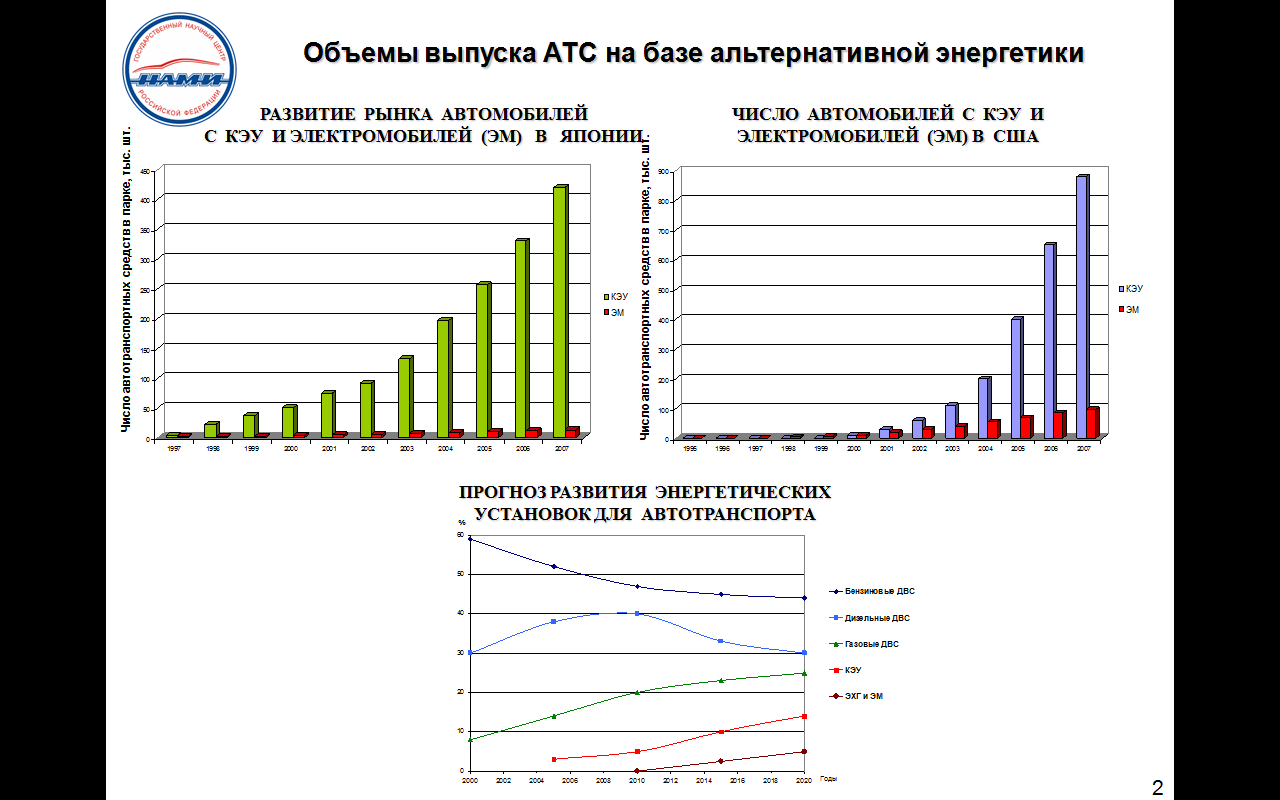

- •2. Мировые тенденции развития экологического транспорта Основные мировые тенденции

- •2. Развитие инфраструктуры для атс с кэу и эм

- •2. Зарядные устройства

- •2. Нормативные документы по эм( отечественные и зарубежные)

- •1. Тягово-динамические характеристики эм

- •2. Компоновочные решения по эм.

- •1. Развитие комбинированных энергоустановок для атс (схемные решения и т.П.) Варианты реализации атс с кэу.

- •Вопрос 2. Применение автобусов с кэу для внутригородского движения.

- •Заключение

- •2. Системы защиты для эм.

- •2. Потоки энергии в кэу различных схемных решений (за время цикла tц:):

- •Виды топливных ячеек

- •Ячейки с протонной мембраной

- •Твердооксидные ячейки

Зеркало заднего вида с функцией автозатемнения

При движении в темное время Вас не будут слепить фары едущих сзади автомобилей. Салонное зеркало заднего вида с функцией автоматического затемнения само замечает появление отблеска фар и включает затемнение. Это помогает следить за происходящим позади автомобиля, не слишком отвлекаясь и меньше уставая к концу поездки.

Система рулевого управления с электроусилителем (EPAS) — это оригинальное решение, которое делает рулевое управление более легким , на низких скоростях в условиях города или в процессе парковки. При этом на высоких скоростях, например, при езде по трассе, система EPAS обеспечивает более четкое управление для повышения контроля. Кроме того, в отличие от традиционных гидроусилителей, которые работают постоянно, система электроусилителя активируется только тогда, когда необходимо — таким образом достигается экономия топлива.

Перспективы развития инновационных технологий в развитии энергетических установок АТС (ДВС, комбинированные (гибридные) энергоустановки, электрохимический генератор на топливных элементах).

Схемы энергоустановок:

В зависимости от задач, которые ставят перед собой конструкторы, используются разные схемы, у каждой из которых есть достоинства, недостатки и просто особенности.

1. По методу подключения двигателя и накопителя энергии к приводу схемы делятся на: последовательные, параллельные и параллельно-последовательные. Последовательная кинематическая схема энергетической установки исключает механическую связь колес с первичным источником энергии. ДВС является источником энергии для электрогенератора, который, в свою очередь, питает электродвигатели привода колес. Между генератором и двигателем (двигателями) привода расположен накопитель энергии (аккумуляторная батарея (АБ) или суперконденсаторы). Накопитель аккумулирует избытки вырабатываемой генератором электроэнергии, получает энергию рекуперации при торможении, обеспечивает пиковые нагрузки на колесах. Схема позволяет стабилизировать режим работы первичного двигателя в плане максимальной топливной эффективности и минимальных выбросов, исключить конструктивные элементы механической передачи: коробки передач, валы и т.д. При сохранении момента привода можно использовать двигатель меньшей мощности. Внедрить такую схему наиболее просто, т. к. можно обеспечить любую компоновку элементов привода (отсутствует передача энергии по механическому каналу). Электрическая схема также довольно проста, ее можно применить как с ДВС, так и с альтернативными источниками энергии (топливными элементами и т.д.). К недостаткам схемы относятся двойное преобразование энергии (теоретически - ниже КПД), необходимость применения электромашин и силового преобразователя на полную мощность привода, относительно высокая цена комплекта тягового оборудования. Параллельная схема обеспечивает передачу энергии на колеса как от ДВС, так и параллельно - от электродвигателя. При этом накопитель энергии работает так же, как в последовательной схеме. Электродвигатель компенсирует неравномерности работы ДВС и недостатки момента, обеспечивая плавность хода и экономию топлива за счет энергии накопителя, полученной при рекуперативном торможении. При малых оборотах движение транспортного средства может обеспечивать только электродвигатель, а ДВС включается в работу при наборе достаточной скорости движения. Схема имеет относительно высокий КПД и хорошие массогабаритные показатели, к тому же, она относительно недорогая (электрооборудование применяется только на часть полной мощности). К недостаткам схемы относятся сложность механического согласования работы ДВС и электропривода, ограничения в компоновке, необходимость применения устройств механического согласования (коробок передач специальной конструкции). Правда, от согласования работы ДВС и электропривода можно уйти, обеспечив передачу ими момента на разные оси (колеса), однако такой прием не всегда допустим по условиям размещения тягового оборудования и баланса масс транспортного средства. Существенным недостатком схемы является также нестабильность работы ДВС, соответственно, ухудшаются показатели выбросов по сравнению с последовательной схемой. Комбинированная схема сочетает преимущества последовательной и параллельной схем за счет специального устройства согласования работы ДВС и электродвигателя (например, несимметричный планетарный дифференциал). Устройство согласования позволяет перераспределять потоки мощности между двумя источниками энергии (тепловой двигатель и электрический накопитель) и двумя каналами передачи энергии на колеса (механическим и электромеханическим) и передавать мощность между ними в любом направлении. В такой схеме может работать как один источник энергии (ДВС или накопитель электроэнергии), так и сразу два (ДВС и накопитель), а вращение передается на колеса как механическим, так и электрическим двигателями, либо только одним из них (любым). Такая схема обеспечивает высокую экономичность, максимальную гибкость в режимах работы системы тягового привода, но является довольно сложной в разработке и реализации, требует создания сложных и дорогих механических элементов. 2. По типам накопителей схемы могут быть электрические (на основе электрохимических аккумуляторов); механические (на основе пневматических аккумуляторов); инерционные (маховик).

Устройство и принцип работы гибридов

Гибридная машина имеет: обычный бензиновый двигатель, либо турбодизель с непосредственным впрыском. Дизельные силовые агрегаты используют неохотно, так как их основные проблемы - выбросы сажи и окислов азота. Чтобы уложиться в перспективные жесткие нормы по токсичности, придется «вешать» на дизельные моторы очень дорогие фильтры и нейтрализаторы, которые вдобавок снижают мощность;

- топливный бак, где хранится топливо для ДВС;

- электромотор. Современная электроника делает его мотором и генератором одновременно. Он берёт энергию из электрических батарей для ускорения автомобиля, и восстанавливает энергию при торможении, переходя в режим генератора (так называемое «рекуперативное торможение»);

- генератор. Вырабатывает электроэнергию, которая запасается в аккумуляторе;

- батареи. Источник энергии для электромотора;

- трансмиссия. Передаёт крутящий момент на колёса.

Основными преимуществами установок на основе топливных элементов по сравнению с традиционными по экономическим и потребительским качествам являются:

• значительно меньшие выбросы вредных веществ в окружающую среду; • значительно меньшие показатели уровня шума и вибрации; • эффективное использование топлива и высокий КПД; • низкие затраты на эксплуатацию (не требуются замена масла, присутствие оператора); • плавные вольт-амперные характеристики, высокая маневренность и эффективность во всем диапазоне нагрузок.

Проблемы использования:

ФИЗИКА ПРОЦЕССА И ОПРЕДЕЛЕНИЯ

Процессы прямого преобразования химической энергии в электрическую и наоборот осуществляются в электрохимических элементах (ячейках).

Простейшая электрохимическая ячейка состоит из двух электродов, разделенных проводником второго рода (ионным проводником или электролитом). Электрод – проводник первого рода, находящийся в контакте с ионным проводником. На границе между этими проводниками возникает скачок потенциала, называемый электродным потенциалом. На электродах протекают реакции окисления восстановителя (на анодах) и восстановления окислителя (на катодах).

Совокупность окислителя, восстановителя и ионного проводника называется электрохимической системой ячейки или элемента.

Топливный элемент (ТЭ) – одна из разновидностей электрохимических элементов, существенным преимуществом которой является то, что в отличие от гальванических (первичных) элементов и аккумуляторов электроды в ТЭ в процессе выработки электрической энергии не изменяются, так как химические реагенты (топливо и окислитель) в их состав не входят, а подаются в ТЭ в момент его работы. Таким образом, схема обеспечения реагентами ТЭ подобна схемам топливоснабжения тепловых машин, однако в них достигается более высокий КПД за счет прямого преобразования химической энергии топлива в электрическую энергию.

ТЭ вырабатывают постоянный электрический ток. Напряжение ТЭ обычно не превышает 1 В, а токи, отбираемые от одного элемента, относительно невелики. Для увеличения напряжения, тока и электрической мощности отдельные ТЭ соединяют между собой в батареи ТЭ.

Для постоянного получения электроэнергии необходимо непрерывно подводить в батарею ТЭ топливо и окислитель, отводить из батареи продукты реакции и теплоту. Поэтому реальная выработка электрической энергии и теплоты осуществляется в электрохимических генераторах и энергоустановках.

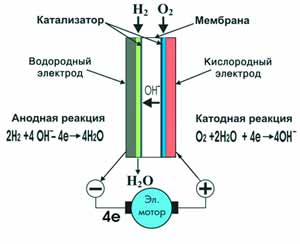

Принцип работы топливного элемента .

Электрохимический генератор (ЭХГ) – это энергоустановка, состоящая из батареи топливных элементов, систем хранения и подачи топлива и окислителя, отвода продуктов реакции и теплоты.. Конструктивно современный ЭХГ выглядит так. Ячейка в корпусе кроме двух электродов содержит разделительную мембрану, на которую в качестве катализатора нанесен слой платины. Внутри ячейки циркулирует вода для отвода тепла. К одному из электродов подается водород, а к другому — кислород. Под действием катализатора молекула водорода расщепляется на электроны и протоны. Протоны, пройдя через мембрану, попадают в «кислородную» зону ячейки и, соединяясь с ним, образуют воду. При этом недостаток электронов восполняется за счет свободных электронов в металле анода, а образовавшийся в другой ячейке их избыток уходит в катод, благодаря чему и удается получить электрический ток. Для регулирования процессов, происходящих в ЭХГ, применяются автоматические системы.

Рисунок Б- Система преобразования водородного топлива в механическую энергию.

ТЭ расположен в ЭХГ и приводит в движение автомобиль посредством системы управления.

Автомобильные ЭХГ, разработанные крупнейшими мировыми автомобилестроителями, работают при температуре 60—100 °С, имеют КПД, вдвое превышающий КПД двигателя внутреннего сгорания, однако на пути к их широкому использованию на наземном транспорте стоит множество проблем.

Одна из них: как хранить на автомобиле запасы водорода и кислорода, газы, смешивание которых ведет к образованию взрывоопасной смеси? Вариантов решения несколько. На опытных образцах можно встретить баллоны, в которых каждый из газов находится под высоким давлением. «Минусы» такого подхода очевидны: большая масса баллонов и их малая емкость. Дорогая криогенная техника позволяет хранить газы в жидком виде при низких температурах, но их поддержание на автомобиле уже само является проблемой. Более привлекательно выглядит получение водорода непосредственно на автомобиле из специального материала — гидрида, подвергая его нагреву. Гидриды адсорбируют водород (к примеру, один грамм способен впитать в себя 250 см3 водорода), однако фирмы, использующие подобный способ хранения газа, держат в секрете состав своих гидридов. Это обстоятельство, естественно, не способствует скорому появлению автомобилей с топливными элементами на дорогах. В лидеры выходят концерны, располагающие огромными финансовыми средствами на исследовательские работы.

Химики, однако, преподнесли автостроителям долгожданный подарок. Они разработали технологию выделения водорода из реформера — углеводородного топлива — прямо на автомобиле. В качестве реформера рассматривается метанол или бензин. В таком случае электромобиль можно заправлять на обычных бензоколонках, но из-за высокого КПД топливных элементов расход горючего получается немного меньше, чем у обычных машин с бензиновыми моторами.

Ну а какова же масса электромобиля с топливными элементами? Увы, пока она велика и превосходит на 120—200 кг аналогичные машины, оснащенные двигателями внутреннего сгорания. Тем не менее, работа по продвижению образцов электромобилей с топливными элементами на автомобильный рынок ведется впечатляющими темпами. Сегодня даже можно говорить о единственном в мире транспортном средстве с ЭХГ, которое продается обычным покупателям — это переднеприводный электромобиль Toyota RAV4-EV, выпуск которого налажен несколько лет назад.

Билет 8.

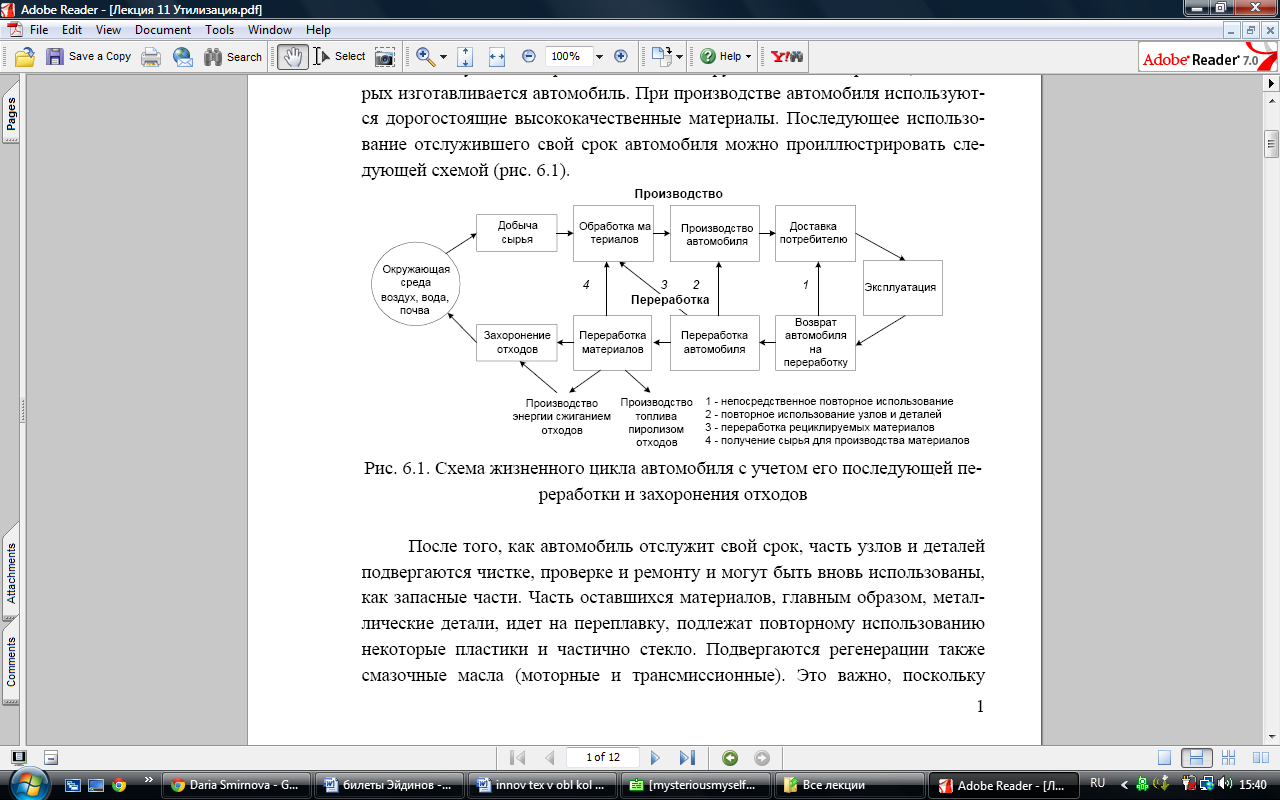

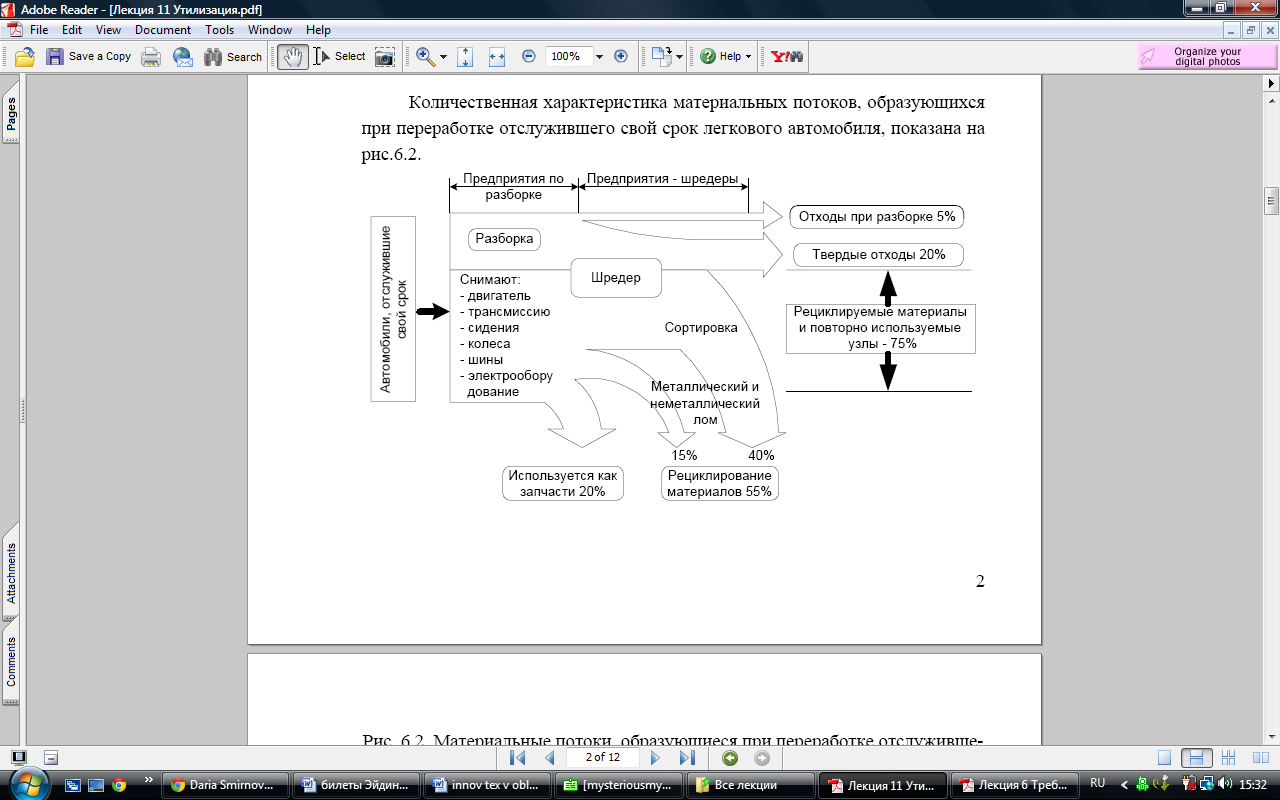

Энергосберегающие технологии при эксплуатации и утилизации АТС.

Комиссией Совета Европейского Союза в июле 1997 г. была подготовлено предложение 97/с 337/02 по директиве «Транспортные средства, вышедшие из эксплуатации» В феврале 1999 года в это предложение был внесен ряд поправок, а в сентябре 2000 года Совет ЕС утвердил директиву 2000/53/ЕС «Транспортные средства, вышедшие из эксплуатации».С целью профилактики образования отходов Государства-члены обязаны поощрять и стимулировать следующие мероприятия:

(а) производители транспортных средств, взаимосвязанные с производителями материалов и оборудования, должны ограничивать использование вредных веществ в автомобилестроении и сокращать их долю в соответствии с прогрессивными концепциями; в особенности, необходимо предотвратить загрязнение вредными веществами окружающей среды, упрощать технологии рециклирования и принимать меры по недопущению формирования отходов для вывоза на свалки;

(б) разработка и производство новых транспортных средств с полным учетом упрощения процедур демонтажа, восстановления и утилизации (в особенности, рециклирования) транспортных средств вышедшие из эксплуатации и их узлов и материалов;

(в) производители транспортных средств, взаимосвязанные с производителями материалов и оборудования, должны повышать в транспортных средствах и других изделиях долю использования полученных в результате рециклирования материалов с целью развития рынка рециклированных материалов

Для оценки приспособленности конструкции автомобиля к рециклированию проводят оценку, состоящую из следующих четырех этапов:

1) сбор данных о сборочных единицах, материалах и способах соединения деталей;

2) ранжирование сборочных единиц по степени их приспособленности к рециклированию;

3) расчет доли рециклируемых деталей по массе;

4) определение путей улучшения рециклируемости конструкции.

Ниже приведено описание содержания работ, проводимых при оценке приспособленности конструкции автомобиля к рециклированию.

I. Сбор данных

На основании каталога деталей автомобиля составляют таблицу, в которой указывают массы деталей и материал, из которого они изготовлены.Также определяются способы соединения различных деталей. Полученная информация очень важна, так как она позволяет в дальнейшем определить способы разборки узлов автомобиля (ручная, механизированная, с использованием спецоборудования и т.п.) и рециклирования материалов (например, возможность совместного рециклирования нескольких деталей из различного материала без их разъединения и т.п.).

II. Ранжирование сборочных единиц по степени их приспособленно-

сти к рециклированию

Производится ранжирование по двум направлениям:

– рециклируемость материалов, из которых изготовлен автомобиль и

– приспособленность конструкции к разборке и разделению различных материалов.

Ранжирование по рециклируемости материалов производят в следующем порядке:

1. узел может быть вторично использован (после ремонта);

2. материал полностью рециклируем, существуют отлаженные технологии и соответствующая инфраструктура;

3. рециклирование материала технически возможно, есть технология, но нет инфраструктуры;

4. рециклирование материала технически возможно, необходима разработка соответствующих технологий;

5. нерециклируемые органические материалы, которые могут сжигаться для получения энергии, существуют соответствующие технологии сжигания;

6. материалы, не подвергающиеся переработке (твердые отходы).

Ранжирование по приспособленности конструкции к разборке и разделимости различных материалов приведено ниже (оценка осуществляется для узлов, в предположении, что они сняты с автомобиля):

1. разборка может осуществляться легко вручную, время разборки- 1 минута или меньше;

2. разборка может осуществляться вручную, но требует приложения усилий , время разборки - от 1до 3 минут;

3. разборка осуществляется с усилием и может требовать дополнительных механических приспособлений, технологический процесс разборки известен;

4. разборка осуществляется с усилием и может требовать дополнительных механических приспособлений, технологический процесс разборки необходимо специально разрабатывать;

5. узел не подвергается разборке.

III. Расчет доли рециклируемых деталей по массе

Доля рециклируемых деталей в сборочной единице рассчитывается как отношение массы деталей с рейтингом рециклируемости материалов от 1 до 3 и рейтингом приспособленности к разборке от 1 до 3 к общей массе всех деталей.

IV. Определение путей улучшения рециклируемости конструкции

В первую очередь рассматривают возможности улучшения рециклируемости деталей с рейтингом рециклируемости материалов и (или) рейтингом приспособленности к разборке, равным 4 (в особенности детали из хорошо рециклируемых материалов, но неудобные в разборке). Кроме того подлежит улучшению рециклируемость деталей большой массы, так как они наиболее значительно влияют на долю рециклируемых деталей в конструкции.

Приведенная выше методика оценки приспособленности конструкции

к рециклированию не единственная. Сейчас разрабатывается стандарт

ISO 22628 «Автомобили – Рециклируемость и приспособленность к повторному использованию – Метод расчета» [6].