stroitelnoe_materialovedenie

.docx

|

1. Классификация строительных материалов по назначению. По назначению материалы делят на следующие группы:

конструкций, а также для защиты конструкционных, теплоизоляционных и других материалов от внешних воздействий;

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

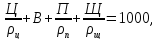

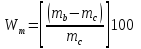

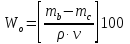

3. Свойства строительных материалов, характеризующие особенности физического состояния (истинная, средняя и насыпная плотность, пористость) Основные структурные характеристики материала, во многом определяющие его технические свойства,— это плотность и пористость. Плотность — физическая величина, определяемая массой вещества (или материала) в единице объема. В зависимости от того, берется ли в расчет объем только самого вещества, из которого состоит материал, или весь объем материала с порами и пустотами, различают истинную и среднюю плотность. Истинная плотность ρ (кг/м3) — масса единицы объёма материала в абсолютно плотном состоянии : ρ =m/Vа , где m – массаматериала, г; Vа-объём материала без пор в абс. плотном состоянии, см3. Таким образом, истинная плотность характеризует не материал, а вещество, из которого состоит материал,— это физическая константа вещества.Значения истинной плотности вещества зависят в основном от его химического состава, и у материалов с близким химическим составом они различаются незначительно. Средняя плотность материала ρm (кг/м3) — физическая величина, определяемая отношением массы т (кг) материала ко всему занимаемому им объемуV (м3), включая имеющиеся в нем поры и пустоты: ρm = m / V. где m – образца, г; V-объём образца см3. При изменении температуры и влажности среды, окружающей материал, меняется его влажность, а следовательно и средняя плотность. Поэтому показатель средней плотности определяют после предварительной просушки материала до постоянной массы или вычисляют по формуле: ρmb= ρmc/ (1+ω) Где ρmbи ρmc – средн. плотность влажного и сухого материала ω – количество воды в материале (доля от его массы) . Насыпная плотность-ρн (г / см3)- отношение массы материала в насыпном состоянии к его объёму. Насыпную плотность определяют для сыпучих материалов (песка, щебня, цемента и т.п.) В её величине отражается влияние межзерновых пустот в рыхлонасыпанном объёмематериала. Следовательно, плотность материала меняется в зависимости от его структуры.Поэтому искусственные материалы (бетоны, керамику и т. п.) можно получать с заданной (требуемой) плотностью. Большинство строительных материалов имеет поры, поэтому у них истинная плотность всегда больше средней.

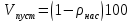

Пористость – относительная величина , показывающая, какая часть объёма материала занята внутренними порами. По значению пористость дополняет коэффициент плотности до 1 или до 100% и определяется по формуле: П=1 – ρm/ρили П=(1 – ρm/ρ)∙100% Пористость строительных материалов колеблется в пределах от 0 до 90...98 % От величины пористости и её характера (размера и формы пор, равномерности их распределения по объёму материала, их структуры – сообщающиеся или замкнутые поры) зависят важнейшие свойства материала: средняя плотность, прочность, долговечность, теплопроводность, водопоглощение, водопроницаемость и др. Например, открытые поры увеличивают водопоглощение и проницаемость материала и ухудшают его морозостойкость. Однако в звукопоглощающих материалах открытые поры желательны, так как они поглощают звуковую энергию. Увеличение закрытой пористости за счёт открытой повышает долговечность материала и уменьшает его теплопроводность. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

5. Свойства материалов, определяющие их отношение к постоянному или переменному тепловому воздействию (теплопроводность, теплоёмкость, огнестойкость, огнеупорность). Отношение материала к постоянному или переменному тепловому воздействию характеризуется его теплопроводностью, теплоёмкостью, термической стойкостью, огнестойкостью, огнеупорностью. Теплопроводность

( λ

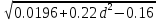

В значительной мере теплопроводность зависит отвелечены и характера пор, а также их размера. Мелкопористые материалы и материалы с замкнутыми порами обладают меньшей теплопроводностью, чем крупнопористые и материалы с сообщающимися порами. Теплопроводность материала зависит от плотности. Для некоторых групп материалов установлена определённая связь между теплопроводностью и относительной плотностью d(формула В.П.Некрасова): λ=1,16 С увеличением влажности материала теплопроводность возрастает, т.к. вода имеет теплопроводность в 25 раз большую чем воздух.С понижением температуры сырого материала его теплопроводность увеличивается ещё больше, особенно при замерзании воды в порах, т.к. теплопроводность льда в 4 раза больше чем у воды. Теплопроводность большинства строительных материалов увеличивается с повышением их температуры. Теплопроводность учитывается при теплотехнических расчётах толщины стен и перекрытий отапливаемых зданий, а также требуемой толщины тепловой изоляции горячих поверхностей и холодильников. Она связана с термическим сопротивлением слоя материала R (м2 ∙ оС/ Вт), которое определяется по формуле: R = δ/ λ где δ – толщина слоя, см; λ – теплопроводность слоя материала, Вт/( м2 ∙ оС). Теплоёмкость – Свойство материала аккумулировать теплоту при нагревании. При использовании материалов с повышенной теплоёмкостью для стен, пола и др. частей помещений температура в комнатах может сохраняться устойчиво длительное время. Теплоёмкость – свойство материала аккумулировать теплоту при нагревании. При использовании материалов с повышенной теплоёмкостью для стен, пола и других частей помещений температура в комнатах может сохраняться устойчиво длительное время. Теплоёмкость оценивают коэффициентом теплоёмкости (удельной теплоёмкостью), т.е. количеством теплоты, необходимой для нагревания 1 кг материала на 1 ˚С. Строительные материалы имеют теплоёмкость меньше, чем вода, которая обладает наибольшей теплоёмкостью [4,2 кДж/(кг∙С˚)]. Например, коэффициент теплоёмкости лесных материалов 2,39-2,72 кДж/(кг∙С˚), каменных материалов 0,75-0,92 кДж/(кг∙С˚), стали 0,48 кДж/(кг∙С˚). Поэтому с увлажнением материала их теплоёмкость возрастает, но вместе с тем возрастает и теплопроводность. Огнестойкость - свойство материала противостоять действию высоких температур и воды в условиях пожара без значительной потери несущей способности. По степени огнестойкости строительные материалы делят на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы в условиях высоких температур не подвержены воспламенению, тлению или обугливанию. При этом некоторые материалы почти не деформируются под воздействием высоких температур (кирпич), другие могут деформироваться сильно (сталь) или растрескиваться (гранит). Трудносгораемые с трудом воспламеняются, тлеют и обугливаются , но только в присутствии огня. При удалении огня эти процессы прекращаются (асфальтовый бетон, фибролит и др.). Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и горят или тлеют и после удаления источника огня (древесина, битумы, смолы и др.). Огнеупорность – свойство материала выдерживать длительное воздействие высокой температуры, не деформируясь и не расплавляясь. Материалы, выдерживающие температуру более 1580 ˚С, называют огнеупорными, от 1350 до 1580 ˚С - тугоплавкими, ниже 1350 ˚С – легкоплавкими. Материалы, которые способны длительное время выдерживать температуру до 1000 ˚С при незначительной потере прочности, относят к жаростойким (кирпич, жаростойкий бетон и др.). _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

9. Осадочные горные породы (названия, условия образования, свойства и области применения в строительстве) Осадочные горные породы образовались в результате химических, физико-механических и биохимических процессов, протекающих в поверхностной зоне земной коры. Эти весьма разнообразные процессы внешней динамики земли происходят как в водных бассейнах, так и на континентах. По преобладающему способу осаждения минеральных и органических образований выделяют три основные группы осадочных пород: Механические отложения, химические осадки и органогенные отложения. В составе литосферы на долю осадочных пород приходится лишь около 5%, но они занимают около 70% площади земной поверхности. Механические отложения образовались в результате разрушения других пород под воздействием процесса выветривания. При выветривании даже самые прочные магматические породыразрушаются, образуя обломки разных размеров: глыбы, куски более мелкие частицы, которые после осаждения образуют рыхлые скопления пластов обломочных осадочных пород (песка, глины, гравия, природного щебня). Некоторые из них в последующем подвергаются цементированию природными цементами, выпавшими из омывающих их растворов, образуя сплошные (цементированные) горные породы различной плотности (песчаники, конгломераты, брекчии). Химические осадки образовались в результате выпадения в осадок веществ, перешедших в состав водных растворов в процессе разрушения горных пород (гипс, ангидрит, магнезит, доломит, известковые туфы). Органогенные породы образуются в результате отложения отмирающего растительного мира и мелких животных организмов в водных бассейнах. К органогенным породам относят различные карбонатные и кремнистые горные породы (известняки, мел, диатомит и трепел). Наибольшее применение в строительстве получили достаточно водостойкие известковые и кремнистые песчаники. Известковые песчаники легче обрабатываются, кремнистые более прочные и стойкие. Плотность песчаников – 2300…2500кг/м3, прочность – от 10 до 100 мПа. Песчаники использовались для возведения зданий с глубокой древности, так как добывать их значительно легче, чем магматические породы, а свойства их достаточно хорошие. Известно много памятников архитектуры: соборов и замков (например, Виндзорский замок – резиденция английских королей), построенных их песчаника. В настоящее время песчаники используют для фундаментов, подпорных стенок, тротуаров, а особо стойкие – для облицовок; кроме того, из песчаников делают щебень для бетонов и дорожных покрытий. Известняки – одна из самых важных горных пород для строителей. Она издавна использовалась для возведения зданий и их облицовки, из известняков делались фундаменты. Самый распространённый щебень для бетонов и дорожных покрытий – известняковый, и, наконец, известняк – сырье для получения извести и цемента. Мел используется при производстве извести, цемента, стекла и благодаря высокой дисперсности для приготовления красок и шпатлёвок. В диатомите и трепеле до 75…95% активного кремнезёма, поэтому их применяют как гидравлическую добавку к вяжущим. Их также используют при производстве теплоизоляционных материалов. Туфы пористы и имеют ноздреватое строение. Они легко поддаются распиловке и используются для внутренней облицовки помещений, улучшая их акустические свойства. В этом отношении приобрела популярность разновидность туфа – травертин. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

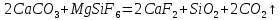

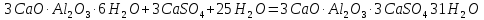

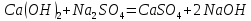

12. Коррозия изделий из природного камня и способы повышения стойкости горных пород. Непременным условием длительной службы каменных материалов в сооружениях является правильный их выбор с учётом эксплуатационной среды, химико-минералогического состава и структуры материала. Однако даже самые прочные породы, из которых выполнен материал, под механическими и химическими воздействиями атмосферных факторов и различных микроорганизмов разрушаются. Этот процесс по аналогии с разрушением металлов называют коррозией. Основной причиной коррозии каменных материалов в строительных конструкциях является физико-химическое воздействие воды. Это воздействие проявляется в растворяющей способности воды, особенно если она содержит растворенные газы (СО2, SО2 и др.); в замерзании воды в порах и трещинах, сопровождающемся появлением в материале больших внутренних напряжений. Кроме того, резкое изменение температуры приводит к появлению на поверхности камня, особенно их полиминеральных пород, микротрещин, которые становятся очагами разрушения. Различные микроорганизмы и растения (мхи, лишайники), поселяя в порах и трещинах камнях, извлекают для своего питания щелочные соли и выделяют органические кислоты, вызывающие биологическое разрушение камня. Следовательно, стойкость каменных материалов против коррозии тем выше, чем они плотнее (меньше пористость )и чем меньше их растворимость. Поэтому все мероприятия по защите каменных материалов от коррозии направлены на предохранение их от воздействия воды и на повышение поверхностной плотности. Эти меры могут быть конструктивными и физико-химическими. Конструктивная защита от увлажнения осуществляется путём устройства надлежащих стоков воды, придания каменным материалам гладкой полированной поверхности и такой формы, при которых вода, попадающая на них, не задерживается и не проникает внутрь материала. Физико-химические мероприятия заключаются в создании на лицевой поверхности камня плотного водонепроницаемого слоя или её гидрофобизации. Одним из способов повышения поверхностной плотности является флюатирование, при котором карбонатные породы пропитывают солями кремнефтористоводородной кислоты (флюатами).например флюатами магния. В результате происходящей реакции:

в поверхностных порах камня выделяются практически не растворимые в воде фториды кальция, магния и кремнезём. Это уменьшает пористость и водопоглощение поверхностного слоя и несколько препятствует загрязнению облицовки пылью. Некарбонатные пористые породы предварительно обрабатывают водными растворами кальциевых солей, например хлористым кальцием, а после просушки – содой, а затем флюатом. Уплотнить поверхность камня можно также последовательной пропиткой растворимым стеклом и хлористым кальцием, в результате взаимодействия, которых образуются нерастворимые силикат кальция и кремнекислота, закрывающие поры. Эта же цель достигается при последовательной пропитке поверхности камня спиртовым раствором калийного мыла и уксусного алюминия. В этом случае на поверхности камня образуется нерастворимая плёнка соли жирной кислоты. Гидрофобизация, т.е. пропитка пористого каменного материала гидрофобными (водоотталкивающими) составами, препятствующими проникновению влаги в материал, также повышает их стойкость против выветривания. Хорошие результаты даёт пропитка кремнийорганическими жидкостями и другими полимерными материалами, а также растворами парафина, стеарина или металлических мыл(алюминиевого, цинкового и др.) в легкоиспаряющихся органических растворителях (бензине, лаковом керосине и т.д.) _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

14. Виды фактур поверхностей плит при ударной обработке.

Способ обработки Фактура Краткое описание фактуры Ударный (скалывание ударами) Скала Вид как при расколе породы (крупные бугры и впадины без следов инструмента на поверхности)

Рельефная Правильное чередование гребней и впадин глубиной до 2мм

Бороздчатая (кованая) Равномерношероховатая с прерывистыми бороздками глубиной 0,5-1,0 мм

Точёная Равномерношероховатая с точечными углублениями 0,5-2,0 мм _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 15. Виды фактур поверхностей плит при абразивной обработке.

Шлифованную, лощёную и зеркальную фактуры получают на специальных шлифовально-полировальных станках. Применение при шлифовке и полировке в качестве абразивного материала мелкого и пылевидного алмаза, как и при резании, резко увеличивает производительность станков, улучшает качество изделий и снижает их стоимость. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

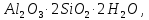

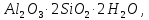

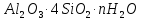

19. Основные свойства глинистого сырья (пластичность, усадка, спекаемость, огнеупорность). Глины

– основной сырьевой компонент керамики

– осадочные горные породы, состоящие

в основном из глинистых минералов

– водных алюмосиликатов различного

состава (каолинит

Глины, как сырьё для керамики, оценивают комплексом свойств: пластичностью, связующей способностью, отношением к сушке и к действию высоких температур. Пластичность – способность глиняного теста деформироваться под действием внешних механических нагрузок без нарушения сплошности и сохранять полученную форму после прекращения воздействий. Пластичность глин объясняется тем, что при увлажнении глины на поверхности глиняных частиц появляются тончайшие слои адсорбированной воды. Эти слои, с одной стороны, обеспечивают возможность скольжения частиц друг относительно друга, а с другой, связывают эти частицы силами поверхностного натяжения, что обеспечивает сохранение формы изделий после формования. Превалирование того или другого эффекта зависит от количества адсорбированной глиной воды. Пластичность оценивается количеством воды, необходимой для получения из глины удобоформуемой массы. Высокопластичные глины имеют высокую водопотребность и, как следствие, большую усадку при сушке:

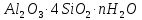

Скорость сушки увлажнённой глины определяется не скоростью испарения влаги с поверхности отформованного изделия, а скоростью миграции воды внутри глиняной массы от центра к поверхности. Глина, будучи материалом «водонепроницаемым», тормозит продвижение влаги через свою толщу, чем замедляет сушку. Чем больше в глине частиц глинистых минералов, тем она больше требует воды, больше набухает, но труднее сохнет и даёт большую усадку. Такие глины называют «жирными». Глины, содержащие много песчаных частиц, характеризуются небольшой усадкой и набуханием, достаточно легко сушатся, но пластичность, т.е. формовочные свойства, у неё пониженная.такие глины называют «тощими». Смеси с оптимальным соотношением глинистых и песчаных частиц получают, добавляя в жирную глину отощающие добавки. Спекаемость – способность глины при обжиге переходить в камневидное состояние, в котором она совершенно не размокает в воде, объясняется следующим. При нагреве до 900…1200 ˚С в глине последовательно начинают протекать химические и физик-химические процессы, приводящие к полному необратимому изменению её структуры:

Образование прочного черепка происходит за счёт эффекта склеивания твёрдых частиц глины образовавшимся расплавом. При этом за счёт сил поверхностного натяжения этого расплава происходит уменьшение объёма материала, называемое огневой усадкой. В зависимости от вида глин огневая усадка составляет 2…6%. Полной усадкой называют сумму воздушной и огневой усадки; она обычно находится в пределах 6…18%. Полную усадку необходимо учитывать при формовании сырцовых заготовок для получения изделий с заданными размерами. Огнеупорность – свойство материалов, в том числе и глин, выдерживать действие высоких температур без деформаций. Различные глины требуют определённых температур обжига и соответственно изделия из них имеют различную огнеупорность. По этому признаку глины делят на легкоплавкие, тугоплавкие и огнеупорные. Легкоплавкие глины, содержащие большое количество примесей, плавятся при температуре ниже 1350 ˚С.Из таких глин, называемых кирпичными, изготовляют кирпич, стеновые камни и черепицу. Тугоплавкие глины, содержащие незначительное количество примесей, плавятся при температуре 1350…1580 ˚С. Применяют их для изготовления облицовочных керамических изделий, лицевого кирпича, канализационных труб. Огнеупорные глины, почти не содержащие примесей, плавятся при температуре свыше 1580 ˚С. Их применяют для производства огнеупорного материала. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

24. Основные технологические операции изготовления керамических материалов. Фирмы«KarlHandle» и «HausLingle» (Германия) предложили новую технологию производства плиток и некоторых видов изделий хозяйственного назначения. В конструкции машины предусмотрено электрофоретическое формование двух непрерывных керамических лент с последующим соединением их между собой поверхностями, обращёнными к катоду. Образующийся в результате электролиза водород удаляется вместе с избыточным шликером, а кислород адсорбируется цинком анодных барабанов, образуя оксид цинка. Предлагаемая технология требует меньше энергии, обслуживающего персонала и производственных площадей, отличается универсальностью и простотой. Фирма «JeilArchitectur»(Германия) предлагает литьевую технологию двухслойного изготовления керамической ленты толщиной 3-4 мм путём нанесения на движущуюся ленту двух различных по составу шликеров, имеющих разную усадку или разные ТКЛР для ликвидации деформаций при сушке и обжиге. Фирмой организовано промышленное производство крупноразмерных керамических плит под названием «керамфанера».В НИИ стройкерамики разработан способ и внедрена опытная линия изготовления непрерывной керамической ленты шириной 150 мм и толщиной 6 мм. В основе новой технологии лежит метод вакуум-фильтрации жидкой керамической суспензии. В ёмкость установлен цапфовый барабанный вакуум-фильтр, конструкция которого позволяет получать под полотном, огибающим барабан, разрежение 0,08 МПа. При частоте вращения барабана диаметром 0,5 м 10 об/ч на сходящем полотне образуется слой массы толщиной около 6 мм. Полотно вместе с керамической массой продвигается в подвялочное устройство, где влажность массы снижается с 27-30 до 24-25%, и керамический лист легко отделяется от фильтрованного полотна на натяжном барабане. После съёма с фильтрованного полотна керамический лист (или непрерывная лента) направляется на роликовую сушилку, а затем в роликовую печь. После снятия керамической ленты полотно промывается в специальном устройстве. На валу вакуум-барабана подвешивается маятниковая мешалка, которая во время работы линии непрерывно перемешивает находящуюся в ёмкости суспензию. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 25. Основные стадии изготовления керамических материалов при использовании пластического способа формования. Формование изделий из пластичных масс основано на эффекте пластического течения вязких керамических масс под воздействием внешних сил. Формование изделий из пластичного теста осуществляется ленточным формованием (экструзией), штамповкой, вытачиванием и лепкой. Ленточное формование складывается из трёх операций: получение непрерывного бруса требуемого поперечного сечения, резка его на части, укладка полученных сырцовых изделий на транспортные устройства. Получение бруса осуществляется на шнековых прессах различных конструкций. Основными узлами шнекового пресса являются: корпус, шнековый механизм, головка, мундштук и вакуум-камера (у вакуумных прессов). Процесс работы ленточных шнековых прессов предусматривает поступление глиняной массы в приёмную часть пресса, где она захватывается лопастями шнекового вала и перемещаются в цилиндр пресса, а затем масса нагнетается в переходную конусную головку, в которой происходит уплотнение и продавливание её через мундштук, с помощью которого изделиям придаются определённая форма и размеры. Выходящий из пресса глиняный брус режут на отдельные изделия или заготовки, которые укладывают на рамки и отправляют на сушку. Штампование из пластичныхмасс производится при изготовлении фасонных изделий, например печных израцов, черепицы и др. Штампование предусматривает изготовление каждого изделия в прессах из заранее подготовленных валюшек. В формовочный ящик помещают валюшку, затем опускается штамп и придаёт заготовке требуемую форму, далее формовочный ящик раскрывают и извлекают изделие. Вытачивание применяют при изготовлении изделий, имеющих форму тел вращения. Вытачивание осуществляется на станках с вращающимся столом и шпинделями с шаблонами, прообразом которых является гончарный круг. Большинство фарфоровых и фаянсовых изделий хозяйственного назначения формируют этим методом, условно называемым вытачиванием. Внутренняя конфигурация изделия оформляется шаблонами, а наружная – внутренней поверхностью гипсовой формы. Лепкой называется ручное формирование изделий из пластичных масс. Этот метод трудоёмок и примитивен, а потому применяется только при изготовлении изделий особо сложной конфигурации, уникальных и малотиражного ассортимента. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 31. Керамические материалы для внутренней облицовки, особенности применения. Плитку для внутренней облицовки выпускают разных типовых размеров. Чаще других используют плитку размером 150х150 мм и разнообразные элементы к ней – уголки, фризы и т.п. Такую плитку часто называют «кафельной». Плитки для внутренней облицовки имеют пористый черепок и с лицевой стороны покрыты глазурью. Глазурь не только придаёт декоративный вид, но и делает плитки водостойкими и химическистойкими и гигиеничными. Такие плитки широко применяют для облицовки стен санитарно-технических узлов и кухонь в жилых и общественных зданиях. Нельзя использовать такие плитки для настилки полов (глазурь легко царапается) и для наружной облицовки (пористый черепок зимой быстро разрушится). Плитку для полов изготавливают из тугоплавких глин методом сухого или полусохого прессования, обжигая их до полного спекания. Такие плитки почти не имеют пор и практически водонепроницаемы. Поверхность плиток большей частью гладкая, но производят плитки и с фактурной поверхностью. Плитки отличаются высокой износостойкостью и прочностью, стойки к действию воды и химических реагентов, декоративны и легко моются. Размеры от самых мелких 23х23 мозаичных до среднего размера 300х300 мм. Среди материалов для полов керамическая плитка отличается высоким теплоусвоением: такое покрытие пола называют «холодным». _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

32. Классификация вяжущих веществ по условиям твердения. Вяжущими называют материалы, способные в определённых условиях (при смешивании с водой, нагревании и др.) образовывать пластично-вязкое тесто, которое самопроизвольно или под действием определённых факторов со временем затвердевает. Переходя из пластично-вязкого состояния в камневидное, вяжущие в-ва могут скреплять между собой камни (кирпич) или зёрна песка, гравия и щебня. Это свойство вяжущих используется для получения бетонов, строительных растворов различного назначения, силикатного кирпича, асбестоцемента и других безобжиговых искусственных каменных материалов. Современные вяжущие в-ва в зависимости от состава делят на : неорганические (известь, цемент, гипсовые вяжущие и др.),которые для перевода в рабочее состояние затворяют водой (водными растворами солей); органические (битумы, дёгти, синтетические полимеры и олигомеры), которые переводят в рабочее состояние нагревом, с помощью органических растворителей или сами они представляют собой вязкопластичные жидкости. В строительстве в основном используютнеорганические (минеральные) вяжущие в-ва. В зависимости от условий твердения неорганические вяжущие в-ва подразделяют на воздушные, гидравлические и автоклавного твердения.Воздушные вяжущие способны затвердевать и длительное время сохранять прочность только на воздухе. Во влажных условиях они теряют свою прочность, поэтому их принимают только в сухих условиях эксплуатации. По химическому составу воздушные вяжущие делятся на четыре группы:

Гидравлические вяжущие твердеют и длительное время сохраняют прочность ка на воздухе, так и в воде. Для эффективного твердения гидравлических вяжущих необходимы влажные условия или вода. К ним относятся гидравлическая известь, портландцемент и глиноземистыйцемент и их разновидности. Вяжущие автоклавного твердения способны образовывать прочный цементный камень при автоклавном синтезе, происходящем в среде насыщенного водяного пара при давлении 0,8 – 1,3 МПа и температуре 175-200 оС. В эту группу входят: известково-кремнезёмистые, известково-зольные, известково-шлаковые, вяжущие, нефелиновый цемент и др. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 33. Гидравлическая известь (сырьё, принципы получения, особенности твердения, свойства и область применения). Строительная гидравлическая известь – продукт умеренного обжига при температуре 900….1100оС мергелистых известняков (содержание глины 8….20%). В состав гидравлической извести входят свободные оксиды кальция и магния (50…65%) и низкоосноовные силикаты и алюминаты кальция, которые и придают извести гидравлические свойства. Гидравлическая известь, смоченная водой, полностью гасится, образуя пластичное тесто. В отличие от воздушной она быстрее твердеет, приобретая со временем водостойкость. Однако первые 1…2 недели гидравлическая известь должна твердеть в воздушно-влажных условиях, и только после этого её можно помещать в воду. Предел прочности при сжатии затвердевшей гидравлической извести 2…5 МПа. Применяют её для низкомарочных растворов и бетонов, используемых в том числе и во влажных условиях. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 34.Портландцемент (сырьевые материалы и производство портландцемента) Портландцемент- гидравлическое вяжущее в-во, в составе которого преобладают силикаты кальция (70…80%). Портландцемент – основное вяжущее в современном строительстве – является продуктом тонкого измельчения клинкера с добавкой гипса (3-5%). Сырьевая смесь для производства портландцемента состоит из известняка (75%) и глины (25%). В качестве сырья можно использовать мел, мергель, глинистые сланцы и отходы различных производств (доменные шлаки, нефелиновый шлам и т.п.). Для обеспечения нужного химического состава сырьевой смеси применяют корректирующие добавки: железосодержащие (FeO2не менее 40%); пиритные (колчеданные) огарки, колошниковую пыль, железную руду и отходы её обогащения; глиноземистые добавки (содержание Al2O3не менее 30%); каолин, бокситы богатые глинозёмом глины; кремноземистые добавки (содержащие SiO2 не менее 70% ); кварцевые пески, опоку, трепел. Для производства портландцемента также используют побочные продукты промышленности. Например, доменные шлаки необходимые для получения клинкера оксиды (СаО,SiO2, Al2O3, Fe2O3).Использование нефелинового шлама повышает производительность печей примерно на 20% и снижает расход топлива на 20-25%. В качестве топлива используют природный газ, мазут и уголь. Производство портлдандцемента - сложный технологический и энергоёмкий процесс, включающий: а) добычу в карьере и доставку на завод сырьевых материалов, известняка и глины; б) приготовление сырьевой смеси; в) обжиг сырьевой смеси до полного спекания – получения клинкера; г) помолка клинкера с добавкой гипса; д) маганизирование готового продукта. В зависимости от методов приготовления сырьевой смеси различают мокрый, сухой и комбинированный способы производства цемента. При мокром способе сырьё смешивают и измельчают в присутствии большого количества воды. Затем смесь в виде шлама, содержащего 40-50% воды, подают во вращающуюся печь. При сухом способе сырьевые материалы высушивают, измельчают, смешивают и обжигают в сухом виде (влажность 1-2%). При мокром способе достигается высокая однородность смеси, однако затраты топлива на обжиг в 1,5-2 раза выше, чем при сухом. Комбинированный способ предусматривает обезвоживание приготовленного шлама до поступления в печь на специальных установках. Такой способ позволяет снизить расход топлива на 20-30% по сравнению с мокрым, но возрастает расход электроэнергии. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

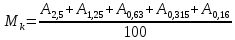

38. Основные свойства портландцемента. К основным свойствам портландцемента относятся истинная и насыпная плотность, тонкость помола, сроки схватывания, равномерность изменения объёма при твердении и прочность затвердевшего цементного камня. Плотность портландцемента в зависимости от вида и количества добавок составляет 2900..3200 кг/м3, насыпная плотность в рыхлом состоянии 1000…1100 кг/м3, в уплотнённом – до 1700 кг/м3. Тонкость помола характеризуется количеством цемента, проходящим через сито с сеткой №008 (размер отверстий 0,08 мм) и его удельной поверхностью. Согласно ГОСТу через сито с сеткой №008 должно проходить не менее 95% цемента, при этом удельная поверхность у обычного портландцемента должна быть в пределах 2000…3000 см2/г и у быстротвердеющего портландцемента 3500…5000 см2/г. Сроки схватывания портландцемента, рассчитываемые от момента затворения, должны быть: начало – не ранее 45 мин; конец – не позднее 10ч. Эти показатели определяют при температуре 20 ˚С. Если цемент затворяют горячей водой (более 40 ˚С), может произойти очень быстро схватывание. Прочность портландцемента характеризуется его маркой. Марку портландцемента определяют по пределу прочности при сжатии и изгибе образцов-балочек 40x40x160 мм, изготовленных из цементно-песчаного раствора (состава 1:3) стандартной консистенции и твердевших 28 суток (первые сутки в формах на влажном воздухе и 27 суток в воде при 20 ˚С). Промышленность выпускает портландцемент четырёх марок: 400; 500; 550 и 600 (цифра соответствует округлённой в сторону уменьшения средней прочности образцов при сжатии выраженной в кгс/см2). Тепловыделение при твердении. Твердение портландцемента сопровождается выделением большого количества теплоты. Так как эта теплота выделяется в течение длительного времени (дни, недели), заметного разогрева цементного бетона или раствора не происходит. Однако если объём бетона велик (например, при бетонировании плотин, массивных фундаментов), то потери теплоты в окружающее пространство будут незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона до температуры 70…80 ˚С, что приведёт к его растрескиванию. Равномерность изменения объёма.При твердении цементное тесто уменьшается в объёме. Усадка на воздухе составляет около 0,5…1 мм/м. При твердении в воде цемент немного набухает (до 0,5 мм/м). Однако изменение объёма при твердении должно быть равномерным. Это свойство проверяют на лепёшках из цементного теста, которые должны растрескиваться после пропаривания в течении 3ч (до пропаривания лепёшки 24 ч твердеют на воздухе). Неравномерность изменения объёма возникает из-за присутствия в цементе свободных CaOи MgO, находящихся в виде пережога. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 39. Понятие о марке цемента и методы её определения? Прочность портландцемента является главным свойством, характеризующим его качество. В зависимости от предела прочности при сжатии и с учётом предела прочности при изгибе стандартных образцов-балочек через 28 суток твердения портландцемент разделяют на марки: 400, 500, 550, 600 (кг/см2). Активность и марку портландцемента определяют испытанием стандартных образцов-призм размером 4x4x16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и В/Ц=0,4 при консистенции раствора по расплыву конуса 106-115 мм. Испытание образцов проводят через 28 суток твердения: первые сутки – в формах во влажном воздухе. После их выдержки 27 суток в ванне с водой при температуре 20±2 ˚С проводят завершающие испытания. Образцы-призмы сначала испытывают на изгиб, а затем половинки призм – на сжатие. Активность цемента оценивают числовым значением предела прочности при сжатии половинок призм в возрасте 28 суток. У быстротвердеющих портландцементов нормируется не только 28-суточная прочность, но и начальная – 2(7)-суточная. Цемент должен обладать стабильными показателями прочности на сжатие: коэффициент вариации прочности для цемента марок 300 и 400 не более 5%, марок 500, 550, 600 – не более 3%. Согласно требованиям ГОСТ 30515-97 «Цементы. Общие технические условия», по прочности на сжатие (МПа) цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. По назначению цементы делятся на общестроительные и специальные. По скорости твердения общестроительные цементы подразделяют на нормально твердеющие (Н) с нормированием прочности в возрасте 2(7) и 28 суток и быстротвердеющие (В) с нормированием прочности в возрасте 2 и 28 суток, твердеющие с повышенной скоростью по сравнению с нормально твердеющими цементами. Ускорение процесса твердения портландцемента можно осуществить путём введения добавок ускорителей твердения: хлорид кальция (CaCl2), нитрат кальция (Ca(NO3)2), нитрит кальция (Ca(NO2)2). Эти добавки ускоряют процесс гидратации алита и белита. Вместе с тем нитрит является эффективным ингибитором коррозии арматуры, т.е. защищает арматуру от коррозиии. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

42. Понятие о составе бетона. Бетон – искусственный каменный материал, получаемый в результате формования и затвердевания бетонной смеси. Бетонной смесью называют перемешанную до однородного состояния пластичную смесь, состоящую из вяжущего вещества, воды, заполнителей и специальных добавок. Состав бетонной смеси подбирают таким образом, чтобы при данных условиях твердения бетон обладал заданными свойствами (прочностью, морозостойкостью, плотностью и др.). Бетон состоит из большого количества зёрен заполнителя (до 80…85% объёма), связанных затвердевшим вяжущим веществом. Так как в качестве заполнителей применяют дешёвые природные материалы или отходы промышленности, бетон экономически эффективный материал. Бетон известен давно. В Древнем Риме, например, из бетона на извести был построен ряд сложных инженерных сооружений. Существует мнение, что блоки внутренней части египетских пирамид также изготовлены из бетона, вяжущим которого служила известь. Широкое применение бетона начинается после освоения промышленного производства портландцемента. Современное строительство немыслимо без бетона – бетон стал основным строительным материалом. Это объясняется его экономичностью, технологичностью и доступностью основных сырьевых материалов. Бетонная смесь представляет собой пластично-вязкую массу, сравнительно легко принимающую любую форму и затем самопроизвольно переходящую в камневидное состояние. Таким образом, легко получают каменные конструкции и изделия любой заданной формы. В наше время получают бетоны с самыми разнообразными физико-механическими свойствами. Помимо обычного тяжёлого бетона, производят лёгкий бетон плотностью меньшей, чем у кирпича.такой бетон обладает хорошими теплоизолирующими свойствами и применяется для возведения стен жилых и промышленных зданий. И наоборот, при строительстве ядерных установок, например атомных электростанций, для защиты от ионизирующего излучения применяют особо тяжёлые бетоны, плотность которых в 1,5…2 раза больше плотности гранита. Прочность бетонов достигает 100 МПа, и для конструкционных бетонов предел прочности служит основной характеристикой. Бетон – огнестойкий материал. В настоящее время получены бетоны, стойкие к самым разнообразным агрессивным воздействиям, и в том числе жароупорные бетоны, способные работать при температуре свыше 1000 ˚С. При сочетании бетона и стали получается композиционный материал с ещё более совершенными свойствами – железобетон. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

45.Оценка свойств бетонной смеси (удобоукладываемость, тиксотропия, расслаиваемость, средняя плотность). Бетонная смесь получается путём тщательного смешивания вяжущего, заполнителей, воды и добавок и представляет собой сложную многокомпонентную полидисперсную систему. Бетонная смесь занимает промежуточное положение между твёрдыми телами и жидкостями. От истинно вязких жидкостей она отличается наличием некоторой начальной прочности структуры или структурной вязкостью; от твёрдых тел – отсутствием достаточной упругости формы и способностью к значительным необратимым пластическим деформациям течения даже при незначительных нагрузках. Истинно вязкие жидкости характеризуются постоянной вязкостью, не зависящей от внешнего воздействия (сдвиг, давление). Способность бетонной смеси к деформированию и течению под действием внешних сил определяется её реологическими свойствами и используется при приготовлении и уплотнении. В производственных условиях для оценки реологических свойств бетонной смеси пользуются технологической характеристикой – показателем удобоукладываемости бетонной смеси. При определении интенсивности воздействий, например встряхивания, вибрации, толчков, разрушается первоначальная структура бетонной смеси, уменьшается её вязкость и смесь приобретает текучесть. Как только прекращается внешнее воздействие, смесь вновь восстанавливает начальную прочность структуры и переходит в малоподвижное состояние. Свойство бетонной смеси разжижаться при механическом воздействии и вновь загустевать после прекращения воздействия называется тиксотропией. Это свойство широко используется при укладке и уплотнении бетонной смеси. Бетонные смеси должны отвечать двум основным требованиям:

Удобоукладываемость, или формуемость, - это сопсобность бетонной смеси принимать заданную форму, образуя в результате уплотнения плотное однородное тело. Удобоукладываемость определяется её подвижностью (текучестью) в момент заполнения формы и пластичностью, т.е. способностью деформироваться без разрыва сплошности и трещин. Для оценки удобоукладываемости в производственных условиях используют два показателя: подвижность или жёсткость бетонной смеси (ГОСТ 10181). Подвижность отражает способность бетонной смеси деформироваться и оседать под влиянием собственной тяжести. Подвижность бетонной смеси определяют по осадке (ОК) или расплыву (РК) конуса отформованного из бетонной смеси. Расплыв конуса бетонной смеси оценивают по нижнему диаметру лепешки (в см), образовавшейся в результате расплыва бетонной смеси при определении подвижности по осадке конуса. Осадка конуса характеризует удобоукладываемость подвижных бетонных смесей. Жёсткие бетонные смеси приобретают свойства пластичности в результате принудительного уплотнения. Их удобоукладываемость оценивается показателем жёсткости (Ж), который характеризуют временем вибрации в секундах, необходимым для уплотнения бетонной смеси. Удобоукладываемость смесей изменяется в широком диапазоне: от сверхжёстких до литых. В соответствии с требованиями ГОСТ 7473, в зависимости от показателя удобоукладываемости бетонные смеси подразделяются на три группы: сверхжёсткие (СЖ), жёсткие (Ж) и подвижные (П). Группы подразделяются на марки по удобоукладываемости. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_

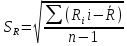

48. Оценка прочности бетона Прочность важнейший показатель Качества конструкционных бетонов. Под действием внешних нагрузок в бетоне возникают внутренние напряжения сжатия, растяжения, изгиба. Основной характеристикой прочности бетона является прочность на сжатие Rсж, которая контролируется для всех конструкционных бетонов. Прочность на растяжение Rр и растяжение при изгибе Rр.и. определяется только в нескольких случаях. Фактическая прочность бетона при сжатии определяется испытанием контрольных образцов, изготавливаемых из той же бетонной смеси, что и конструкция, и твердевших в одинаковых с ней условиях. Величина прочности рассчитывается как среднее арифметическое результатов испытаний серии, состоящей из нескольких образцов. Прочность на сжатие определяют испытанием образцов-кубов с размером ребра 15 см на одноосное сжатие на гидравлическом прессе. Прочность на растяжение при изгибе определяют путём испытания балочек квадратного сечения. Размеры образцов зависят от наибольшей крупности зёрен заполнителя. Испытания производят по схеме балки на двух опорах, с приложением двух сосредоточенных сил на 1/3 пролёта. Прочность на осевое растяжение определяют испытанием образцов-«восмёрок» на разрывной машине. Прочность бетона на осевое растяжение в 15-20 раз меньше, чем прочность на сжатие, и связана с прочностью на растяжение при изгибе соотношением: Rр = 0,58 Rр.и. Для оценки прочности бетона используют его класс и марку. Бетоны подразделяют на марки по прочности на сжатие: М50, М75, М100, М150, М200, М250, М300, М400, М450, М500 и выше с интервалом от 100 до М1000. Марка тяжёлого бетона определяется по средней прочности стандартных контрольных образцов через 28 суток нормального твердения ( при температуре 20+ 20С и относительной влажности воздуха не менее 90%). Бетон характеризуется неоднородностью структуры которая обусловлена изменчивостью свойств материалов, составляющих бетон, колебаниями параметров технологических процессов, влиянием неучтённых факторов (износ оборудования, температура, влажность окружающей среды, погрешности при испытаниях и т.п.). На этом основании показатели свойств бетона можно считать величинами случайными. Для оценки случайных величин используются статистические характеристики: среднее арифметическое, среднеквадратическое отклонение S и коэффициент вариации ν. Характеристики S и ν используются для оценки однородности свойств бетона и зависят от разброса, т.е. отклонения данных от среднего значения. Чем больше разброс данных относительно среднего, тем больше значения S и ν, тем меньше однородность бетона. Среднеквадратическое откло нение

рассчитывается по формуле:

где Ri – прочность i-го образца; n – кол-во образцов;

Коэффициент

вариации вычисляется по формуле

Марка

бетона не учитывает фактическую

неоднородность прочности, это может

привести к тому, что прочность бетона

окажется намного ниже требуемой по

расчёту, тогда как в других будет

неоправданно завышена. В связи с этим

используется другая оценка прочности

бетона - класс бетона по прочности В.

Бетоны по прочности на сжатие

подразделяются на следующие классы:

В3,5; В5; В7,5; В10 ; В12,5; В15; В20; В22,5; В25 –

В80. Класс бетона по прочности определяет

величину прочности, гарантированную

с обеспеченностью 0,95. Это означает

что прочность бетона при большом числе

испытаний в 95% случаев будет равна или

больше гарантированной, а в 5% - меньше.

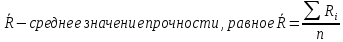

Класс бетона и средняя прочность

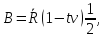

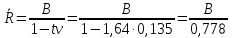

где t – статистический критерий, зависящий от обеспеченности: при обеспеченности 0,95t =1.64. Значение ν определяется при статистическом контроле на предприятии, а при отсутствии данных принимается равным нормативному: νн = 0,135 (13,5%). При этом средняя прочность составит:

В процессе производства контролируется величина средней прочности. Для обеспечения этой прочности проектируется состав бетона. Чем меньше ν, тем меньше требуемая средняя прочность, и наоборот. Снижение величины средней прочности позволяет снизить расход цемента. Учёт неоднородности прочности бетона при переходе от марки к классам не только повышает надёжность конструкций, но и способствует экономии цемента при хорошо отлаженной технологии. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

51.Органические вяжущие. Общая классификация.

Органические вяжущие это высокомолекулярные природные или синтетические в-ва, способные: -приобретать жидко-вязкую консистенцию при нагревании или при действии растворителей или же имеющие жидко-вязкую консистенцию в исходном состоянии; -с течением времени самопроизвольно или под действием определённых факторов (температуры, в-в отвердителей и др.) переходить в твёрдое состояние. При этом как в твёрдом, так и в жидком состоянии эти в-ва имеют хорошую адгезию к другим материалам. В зависимости от происхождения, химического и вещественного состава органические вяжущие делят на следующие группы:

Природные высокомолекулярные в-ва применяют как в их естественном состоянии, так и после химической модификации, придающей им необходимые свойства. Самая обширная группа органических вяжущих – синтетические полимеры. Их получают из низкомолекулярных продуктов (мономеров) полимеризацией и поликонденсацией. Специфическая группа полимеров – каучуки и каучукоподобные полимеры, обладающие высокоэластичными св-вами – способностью к большим упругим деформациям; их также называют эластомерами. В зависимости от от отношения к нагреванию и растворителям органические вяжущие делят на термопластичные и термореактивные. Термопластичными – называют в-ва, которые при нагревании переходят из твёрдого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают; причём такие переходы могут повторяться много раз. Термопластичность объясняется линейным строением молекул и невысоким межмолекулярным взаимодействием. По этой же причине большинство термопластов способно растворяться в соответствующих растворителях. К термопластам относятся битумы, смолы, многие широко распространённые полимеры – полиэтилен, поливинилхлорид, полистирол идр. Термореактивными - называют в-ва, у коорых переход из жидкого состояния в твёрдое происходит необратимо. При этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки – гигантские макромолекулы. Отверждённые термореактивные полимеры, как правило, более теплостойки, чем термопластичные. Термореактивные вяжущие поступают на строительство часто в виде вязких жидкостей, называемых не совсем правильно «смолами». В химической технологии такие продукты называют – олигомерами. К ним относятся – эпоксидные и полиэфирные смолы, олифы, каучуки в смеси с вулканизаторами и др. Большинство органических вяжущих водо- и хмически стойки (они хорошо противостоят действию кислот, щелочей и солевых растворов). Органические вяжущие используются в строительстве для получения клеев, мастик, лакокрасочных материалов, полимерных и полимерцементных растворов и бетонов. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

53. Гидроизоляционные материалы. Определение и их краткая характеристика. Гидроизоляционные материалы предназначены для предохранения строительных конструкций от контакта с водой, поглощения воды или от фильтрации воды через них.В зависимости от физического состояния и технологии их применения гидроизоляционные материалы можно разделить на жидкие; пастообразные пластично-вязкие; твёрдые упруго-пластичные. Жидкие гидроизоляционные материалы могут быть пропиточные и плёнкообразующие. Пропиточные материалы – жидкости, проникающие в поры поверхностных слоёв материала и образующие там водонепроницаемые барьеры или гидрофобизирующие поверхность пор. Битумы и дёгти, переведённые в жидкое состояние, - простейшие пропиточные материалы. Битумы придают пропиточному слою водонепроницаемость, а дёгти антисептируют материал. Пропитка мономерами с последующей их полимеризацией в порах материала обеспечивают их стабильную водонепроницаемость.Инъекционные материалы – нагнетают в поры изолируемого материала под давлением. В качестве инъекционных могут использоваться и более вязкие жидкости (эпоксидные смолы, полимерные дисперсии). Принудительное нагнетание гидроизоляционного материала в конструкцию обеспечивает более высокую водонепроницаемость. Плёнкообразующие материалы – вязкожидкие составы, которые после нанесения на поверхность образуют на ней водонепроницаемую плёнку. Наибольшее распространение получили разжиженные битумы и битумные эмульсии, лаки и эмали. Пастообразные гидроизоляционные материалы - используют как обмазывающие и приклеивающие. Обмазочные материалы образуют на изолируемой поверхности достаточно толстый гидроизоляционный слой. К обмазочным относят мастики и пасты – пластично-вязкие системы с тиксотропными свойствами. Это значит, что при нанесении на поверхность разжижаются, а затем переходят в твёрдообразное состояние. Мастики – используют в качестве приклеивающего материала (для наклейки рулонной гидроизоляции) и в качестве материала, образующего гидроизоляционный слой на обрабатываемой конструкции (для обмазки наружных поверхностей стен подвалов и фундаментов). Пасты – ( получают на основе битумов и дёгтей) хорошо смешиваются с песком и легко наносятся даже на влажные поверхности; после высыхания капли битума сливаются, и образуется мастичное покрытие. Упруго-пластичные – представлены рулонными материалами (безосновными и на различных основах), аналогичные кровельным. В современных рулонных гидроизоляционных материалах для повышения долговечности и надёжности используют битумные и полимербитумные материалы на негниющих основах. Гидростеклоизол – битумный гидроизоляционный материал, состоящий из стекловолокнистой основы, на которую с двух сторон нанесён слой битумного вяжущего, состоящего из битума, минерального наполнителя и пластификатора - мягчителя. Материал укрепляется путём оплавления пламенем газовоздушных горелок. Гидростеклоизол предназначен для гидроизоляции тоннелей метрополитена, пролётных строений мостов и путеводов, подвалов, бассейнов и т.п. для кровельных работ не рекомендуется. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

55. Кровельные материалы. Классификация. Основные представители. Основная задача кровельных материалов – создание водонепроницаемого покрытия . Кровельные материалы подвергаются периодическому увлажнению и высушиванию, воздействию прямого солнечного излучения, нагреву, замораживанию, снеговым и ветровым нагрузкам. Для длительного использования, кровельные материалы должны быть атмосферостойкими, светостойкими, водо – и морозостойкими и достаточно прочными. Технологичность и экономичность - общее требование ко всем кровельным материалам. Главнейший вид кровельных материалов – материалы на основе битумных , полимербитумных и полимерных связующих. К ним относятся разные по форме, размерам и физическому состоянию материалы:

Рулонные материалы. наиболее удобный вид кровельного материала для плоских (угол наклона 3-6˚) кровель, характерных для типовых многоэтажных панельных и кирпичных зданий. Это материалы как – толь, пергамин и рубероид. В основе этих материалов лежит кровельный картон, пропитанный чёрными вяжущими. Толь – картон, пропитанный и покрытый с двух сторон дёгтем. В качестве кровельного материала толь применяют лишь для временных сооружений, т.к. дёготь быстро стареет на солнце и материал разрушается через 2…3 года. Пергамин – простейший рулонный материал, получаемый пропиткой кровельного картона расплавленным легкоплавким битумом. Применяют пергамин для нижних слоёв кровельного ковра и для устройства пароизоляционных прокладок в строительных конструкциях. Рубероид – многослойный материал, получаемый, пропиткой кровельного картона легкоплавким битумом и последующего нанесения с обеих сторон тугоплавкого битума, наполненного минеральным порошком. Лицевая сторона рубероида покрывается «бронирующей» посыпкой (песком, слюдой, сланцевой мелочью и т.п.), защищающей материал от УФ -излучения; нижняя сторона - порошком из известняка или талька, для защиты от слипания слоёв в рулоне. Штучные материалы - получаемые на основе традиционных рулонных материалов, путём вырубки из полотна фигурных полос, которые при укладке напоминают кровлю из натурального шифера или дранки (мягкая черепица). Трудоёмкость устройства кровельного покрытия не велика, а вес 1 м2 покрытия не превышает 10-12 кг. Мягкая черепица более долговечна, чем аналогичные по строению рулонные материалы из-за того, что она не образует сплошного покрытия, и деформации материала при старении локализуются в каждой плитке в отдельности, что исключает нарушение сплошности покрытия от внутренних напряжений. Волнистые битумно-картонные листы (ондулин) - штучный материал для кровель, представляющий собой гибкие листы размером 2000 х 1000 мм и толщиной около 3 мм . Листы – волнистый картон, пропитанный битумом с лицевой стороны окрашенный атмосферостойкой полимерной краской. Долговечность материала около 30 лет. Мембранные покрытия – для кровель зданий с малым уклоном, прочными и плотными основаниями. Такие покрытия отличаются тем что мембрана сделана из высокоэластичного полимерного материала, с высокой прочностью на растяжение и прокол. Мастичные кровельные покрытия – получают при нанесении на основание жидковязких олигомерных продуктов, которые, отверждаясь, образуют сплошную эластичную плёнку. Эластичность образующихся плёнок очень велика. |

2. Состав и структура строительных материалов. Зависимость свойств строит.материала от их состава и структуры. Строительный материал характеризуется химическим, минеральным и фазовым составами. В зависимости от химического состава строительные материалы принято делить на:

У каждой из этих групп материалов есть свои специфические свойства. Так, органические материалы не выдерживают высоких температур и горят; минеральные, напротив, хорошо противостоят действию огня, а металлы очень хорошо проводят электричество и теплоту. Не меньше, чем химический состав, на свойства материала влияет его строение. При одном и том же химическом составе материалы различного строения обладают разными свойствами. Например, мел и мрамор — две горные породы, состоящие из карбоната кальция СаС03, но пористый рыхлый мел имеет низкую прочность и легко размокает в воде, а плотный мрамор прочен и стоек к действию воды. Химический состав некоторых материалов (неорганические вяжущие вещества идр.)часто выражают количеством содержащихся в них оксидов. Оксиды химически связанные между собой, образуют минералы, которые характеризуют минеральный состав материала. Зная минералы и их кол-во в материале, можно судить о свойствах материала. Например способность неорганических вяжущих твердеть и сохранять прочность в водной среде обусловлена присутствием в них минералов силикатов, алюминатов, ферритов кальция. Фазовый состав материала представлен твёрдым в-вом, образующим стенки пор, а также порами заполненными воздухом и водой. Размер и характер пор оказывает большое влияние на свойства материала. На свойства материалов оказывают влияние также макро- и микроструктура и внутреннее строение в-в . Микро- и макроструктура материалов. Под структурой материала подразумевают взаимное расположение, форму и размер частиц материала, наличие пор, их размер и характер. Структура материала не в меньшей степени, чем состав, влияет на его свойства. Различают микроструктуру — строение материала, видимое только под микроскопом, и макроструктуру — строение, видимое невооружённым глазом или при небольшом увеличении. Поры — один из важнейших элементов структуры большинства строительных материалов — представляют собой воздушные ячейки в материале размером от долей микрона до сантиметра. Количество, размер и характер пор (замкнутые или сообщающиеся) во многом определяют свойства материала. Например, пористое стекло (пеностекло) в отличие от обычного непрозрачное, лёгкое и может распиливаться обычной пилой. Крупные поры размером более 1 см и полости между частицами зернистых материалов (песка, гравия и др.) называют пустотами. Форма и размер частиц твёрдого вещества, из которого состоит материал, также влияют на свойства материала. Так, если обычное стекло расплавить и из расплава вытянуть тонкие волокна, то получится лёгкая и мягкая стеклянная вата. В зависимости от формы и размера частиц и их строения различают зернистые, волокнистые и слоистые материалы. По степени связности частиц материалы могут быть рыхлые, состоящие из отдельных зерен или волокон (песок, гравий, минеральная вата, распушенный асбест), и слитного строения, примером которых может служить бетон, керамика, асбестоцемент. Среди материалов слитного строения выделяют конгломераты и композиты. Конгломераты — материалы, представляющие собой плотно соединённые (обычно с помощью какого-нибудь цементирующего вещества) отдельные зерна. Типичным конгломератом является бетон и строительный раствор. В этих материалах зерна песка и крупного заполнителя прочно соединены в единое целое при помощи вяжущего, например, цемента. Композиты — материалы с организованной структурой. В композитах различают компонент, образующий непрерывную фазу, называемую матрицей и играющую роль связующего, и второй компонент, дискретно распределённый в матрице,— упрочняющий компонент. В роли матрицы в строительных композитах используют полимерные и минеральные вяжущие; в роли упрочняющего компонента — волокнистые (стекловолокно, отрезки металлической проволоки, асбестовое волокно и т. п.) или листовые (бумага, древесный шпон, ткани) материалы. Матрица, с одной стороны, является формообразующей частью композиционного материала, а с другой стороны, матрица — связующее, которое «заставляет» дискретный компонент работать как единое целое, обеспечивая высокую прочность материала. В композиционных материалах достигается совокупность свойств, не являющаяся простой суммой свойств исходных составляющих. Примером искусственных композитов может служить стеклопластик, железобетон, асбестоцемент. Природным композиционным материалом можно считать, например, древесину и костную ткань животных. Волокнистые и слоистые материалы, у которых волокна (слои) расположены параллельно одно другому, обладают различными свойствами в разных направлениях. Это явление называется анизотропией, а материалы, обладающие такими свойствами,— анизотропными. Пример анизотропного материала волокнистого строения — древесина. Древесина набухает и дает усадку поперек волокон в 10... 15 раз больше, чем вдоль, а прочность и теплопроводность древесины в разных направлениях различна.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

6. Механические свойства строительных материалов. Механические свойства отражают способность материала сопротивляться силовым, тепловым, усадочным или другим внутренним напряжениям без нарушения установившейся структуры. Внешние силы, действующие на материал, стремятся его деформировать (изменить взаимное расположение составляющих частиц) и довести эти деформации до величины, при которой материал разрушится. После снятия нагрузки материал, если он не был разрушен, может восстанавливать размеры и форму или оставаться в деформированном виде. Деформации, исчезающие при прекращении действия на материал факторов, их вызвавших, называют обратимыми. Обратимые деформации именуются упругими, если они исчезают после снятия факторов, и эластичными, если они, оставаясь полностью обратимыми, спадают в течении некоторого периода времени. Необратимые (остаточные), или пластичные, деформации накапливаются за период действия силовых и других факторов и сохраняются после прекращения действия этих факторов. Характер и величина деформации зависят от величины нагрузки, скорости нагружения и температуры материала. Пластическая деформация – медленно нарастающая без увеличения напряжений – характеризует текучесть материала. При её медленном росте длительное время (месяцы и годы) при нагрузках меньше тех, которые способны вызвать остаточные деформации за обычные периоды наблюдений, такая деформация называется ползучестью. Ползучесть необходимо учитывать при расчете и изготовлении строительных конструкций. Релаксация – свойство материала самопроизвольно снижать напряжения при условии, что начальная величина деформации зафиксирована жёсткими связями и остаётся неизменной. Время в течение которого первоначальная величина напряжений снижается в е=2,718 раза (основание натуральных лагорифмов), называют периодом релаксации, который меняется от 10-10 с у материалов жидкой консистенции до 2,1010 с (десятки лет и более) у твёрдых материалов. Упругость – свойство материала принимать после снятия нагрузки первоначальные форму и размеры. Количественно упругость характеризуют пределом упругости, условно равным напряжению, когда материал начинает получать остаточные деформации очень малой величины, устанавливаемой в технических условиях для данного материала. Модуль упругости (модуль Юнга) характеризует меру жёсткости материала , т.е. его способность сопротивляться упругому изменению формы и размерам при приложении к нему внешних сил. Модуль упругостиЕ связывает упругую относительную деформацию ε и одноосное напряжение σ соотношением, выражающимся законом Гука:

Пластичность – свойство материала при нагружении в значительных пределах изменять размер и форму без образования трещин и разрывов и сохранять эту форму после снятия нагрузки. Это свойство важно учитывать при выборе материалов для несущих конструкций, а также при выборе технологии изготовления некоторых изделий, например керамических. Наиболее желательными для несущих конструкций являются материалы, которые наряду с большей упругостью перед разрушением обладают высокой пластичностью. Разрушение подобных материалов, например стали, не будет происходить внезапно. Хрупкость –свойство материала разрушаться под действием без заметных пластических деформаций (стекло). Это свойство четко проявляется при ударной нагрузке. Для хрупких материалов характерна также большая разница (в 10 и более раз) в пределах прочности при растяжении и сжатии. Характер разрушения строительных материалов зависит от температуры, влажности, скорости нагружения. Так, битум при отрицательных температурах разрушается как хрупкий материал. Поэтому более правильно для большинства материалов говорить о пластичном и хрупком состоянии. Прочность–свойство материала сопротивляться, не разрушаясь, внутренним напряжениям и деформациям, возникающим под действием нагрузки или других факторов. Прочность оценивают пределом прочности(Па), который условно равен максимальному напряжению, соответствующему нагрузке, вызвавшей разрушение материала, и на сжатие определяется по формуле: R = F /A где F – разрушающая сила, Н;A – площадь сечения образца до испытаний, м2. Предел прочности материала характеризует его марку.По пределу прочности при сжатии установлены марки в широких пределах от 0,5 до 1000 Мпа и более. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

10. Магматические горные породы (названия, условия образования, свойства и области применения в строительстве). Магматические горные породы образовались в результате охлаждения и затвердевания огненно-жидкой лавы (магмы) в недрах земной коры или на поверхности земли. Условия охлаждения магмы были разные, что привело к образованию изверженных горных пород с различным минеральным составом, строениями и свойствами. В зависимости от места образования выделяют: массивные - глубинные и излившиеся (плотные и пористые) вулканические породы. Глубинные породы характеризуются кристаллической структурой, отсутствием пор, высокой прочностью, твёрдостью и морозостойкостью. В полированном виде глубинные породы очень декоративны. К ним относятся: граниты, сиениты, габбро и диориты. Гранит – зернисто-кристаллическая порода, сложенная из 3 минералов: кварца (20…40%), полевых шпатов (40…70%) и слюды (5…20%); иногда слюду заменяет роговая обманка. Граниты широко применяют для облицовки зданий и инженерных сооружений (набережные, мосты и т.п.), устройства полов общественных зданий и монументальной скульптуры. Сиениты – аналог гранита, но без кварца (образовались из средних магм); свойства и области применения такие же как у гранита. Диориты– темно-серая мелкокристаллическая порода, состоящая в основном из полевых шпатов (около 75%) и тёмноокрашенных минералов. Плотность – 2800…3000 кг/м3. Отличается повышенной ударной вязкостью. Применяют для облицовки и в дорожном строительстве (брусчатка и т.п.). Габбро - крупнокристаллическая порода, образовавшаяся из основной магмы; состоит из полевых шпатов (около 50%) и тёмноокрашенных минералов (авгита, роговой обманки и т.п.). Плотность 2900.3300 кг/м3. Как и гранит, габбро характеризуется высокой морозостойкостью и стойкостью против выветривания. Цвет – тёмно-серый, тёмно-зелёный до чёрного. Габбро хорошо полируется и имеет красивую текстуру. Представителями плотных излившихся пород являются порфиры, трахиты, андезиты, диабазы, базальты. Плотные излившиеся породы менее декоративны и менее стойки к выветриванию, чем их глубинные аналоги. Применяют их главным образом, как щебень для бетона, отсыпки железнодорожных путей. Базальт также используют в качестве сырья для каменного литья для получения высококачественной минеральной ваты. Излившиеся пористые породы образовались непосредственно при извержении вулканов. Вулканические пепел и песок - порошкообразные частицы, имеющие стеклообразное строение, благодаря чему при добавлении извести или цемента, а иногда и самостоятельно они способны к твердению. Используются как активная добавка к вяжущим. Пемза – очень пористая лёгкая порода в виде кусков размером до 100 мм. Плотность пемзы в куске – 500…1000 кг/м3. большая пористость (до 80%) обуславливает низкую теплопроводность 0,14…0,23 Вт/(м∙К). Прочность при сжатии пемзы не велика – до 2,4 МПа. Пемза используется в молотом виде как добавка к цементам и в качестве абразивного порошка. Вулканические туфы– порода , образовавшаяся из вулканических пеплов, которые омонолитились в результате стекания массы, сохранившей высокую температуру, или в результате природной цементации. Вулканические туфы – пористая порода, имеющая низкую плотность, равную 800…1800 кг/м3. Поры у туфа в большинстве своём замкнутые, что обуславливает его высокую морозостойкость. Прочность при сжатии зависит от пористости и составляет 2…20 МПа. Теплопроводность у туфа в 1,5…2 раза ниже, чем у кирпича. Цвет туфов разнообразный, но не яркий, а глухой; основные оттенки: красно-оранжевые и до коричнево-лиловых. Крупнейшие месторождения туфов имеются в Армении, возникшие в результате деятельности ныне потухшего вулкана Арарат. Туфы используют как облицовочный материал, а в местах крупных месторождений – как эффективный материал кладки стен. Благодаря низкой твёрдости туфа стеновые камни из него вырезают механизированным способом прямо в карьере. В тонкомолотом виде туф используют как добавку к цементам. Туфовая лава – разновидность вулканических туфов, образовавшихся при попадании пепла и пемзы в огненно-жидкую лаву. По структуре, свойствам и областям применения туфовая лава аналогична вулканическому туфу, но благодаря большей доле замкнутых пор более долговечна. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

13. Способы обработки поверхностей природных каменных материалов. Методы обработки природного камня зависят от вида конечной продукции (щебень, облицовочные плиты, стеновые камни и т.п.) и свойств разрабатываемой породы (в основном от её твёрдости). В камнеобрабатывающей промышленности принята следующая классификация горных пород: - твёрдые – породы, в состав которых входят минералы с твёрдостью 6…7 (кварцит, гранит, габбро, лабрадорит и др.); - средние – минералы этих пород имеют твёрдость не выше 5 (мрамор, плотные известняки, доломиты, некоторые виды туфа и т.п.); - мягкие – сравнительно небольшая группа пород с твёрдостью 2…3 (гипс, ангидрит, известняк ракушечник, высокопористые туфы и т.п.). Обработка пород, предназначенных для облицовки, предусматривает следующие операции: распиливание или раскалывание блоков крупных размеров (4-5 метров) на плиты или другие формы изделий; обработка кромок и поверхностей изделий. Распиловку блоков на плиты производят рамными пилами, штрипсовыми или канатными. В обоих случаях используют абразивный порошок (кварцевый песок, порошок из закалённой стали и др.), подаваемый вместе с водой под полотна пил, который и осуществляет распиливание; либо применяют пилы, армированные твёрдосплавными или алмазными вставками. Для обрезки плит и получения профилированных изделий (поясков, карнизов и т.п.) применяют фрезерные и профилирующие машины. Режущим элементов в этих машинах являются диски или профилирующие детали, изготовленные из особо твёрдых абразивов. Поверхностям плит и др. изделиям придают ту или иную фактуру (рельеф поверхности). Для этого применяют ударную обработку твёрдых пород (скалывание их поверхности ударами) различными камнетёсными, а также термоструйными инструментами; или абразивную обработку (распиливание, шлифовку, полировку), а также термическую обработку. Шлифованную, лощённую и зеркальную фактуры получают на специальных шлифовально-полировальных станках. В процессе добычи и обработки декоративного камня образуется много отходов которые используют в строительстве. Мелкие (5-20 мм) фракции дроблённых отходов декоративных пород используют для создания отделочного слоя на бетонных стеновых панелях. Мраморные отходы – для изготовления мозаичных плит для полов, лестниц внутри зданий. Из отходов мрамора на основе цементного вяжущего (цемент белый или цветной) или синтечических смол изготавливают крупные блоки, соответствующие по своему объёму габаритам распиловочных станков. Плиты получаемые после распиловки и полировки поверхности, хорошо имитируют природный камень.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

18. Сырьевые материалы для производства керамических материалов. Сырьевая масса для изготовления керамических материалов состоит из пластичных материалов (глин) и непластичных (отощающих и выгорающих добавок, плавней и др.). Глины обеспечивают получение удобоформуемой связной массы и после обжига прочного и водостойкого черепка. Непластичные добавки улучшают технологичные свойства сырьевой массы (облегчают сушку, уменьшают усадку и снижают температуру обжига) и придают материалу желаемые свойства (пористость, теплопроводность и т.п.). Глины

– основной сырьевой компонент керамики

– осадочные горные породы, состоящие

в основном из глинистых минералов

– водных алюмосиликатов различного

состава (каолинит

Отощаюищие материалы вводят в состав керамической массы для снижения пластичности и уменьшения воздушной и огневой усадки глин. Они улучшают сушильные свойства глин. В качестве отощающих добавок используют песок, шамот, дегидратированную глину, золы ТЭС, гранулированные шлаки. Парообразующие добавки вводят в смесь для снижения плотности и, соответственно, теплопроводности керамических изделий. Для этого используют вещества, которые при обжиге:

Такие добавки одновременно являются и отощающими. Пластифицирующие добавки – высокопластичные глины, а также поверхностно-активные вещества – пластификаторы СДБ, ЛСТ и др. Плавни добавляют в глины в тех случаях, когда желательно понизить температуру её спекания. В этом качестве используют полевые шпаты, железную руду, тальк и т.п. Глазури и ангобы – отделочные слои на облицовочных керамических изделиях. Глазури – стеклообразные лицевые покрытия различного цвета, прозрачные или глухие. Их получают нанесением на поверхность готовых изделий порошка из стекольной шихты и закреплением обжигом до плавления. Ангобы – лицевые покрытия, выполненные из цветных глин, нанесённых на поверхность сырцовых изделий. В отличие от глазури ангоб не даёт при обжиге расплава, а образует матовое керамическое покрытие. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_20. Классификация добавочных материалов для керамических материалов. Глинистое сырьё в чистом виде применяют редко. Чаще всего используют в смеси с непластичными материалами - добавками. Смесь природного глинистого сырья с добавочными материалами назыв.- шихтой. По своему происхождению добавки могут быть природными , искусственными (специально получаемые или из отходов промышленности). По назначению добавки классифицируют как отощающие, порообразующие, пластифицирующие, плавни (флюсующие), специального назначения (разувлажняющие, против выцветов, разрушающие известковые включения, окрашивающие, противоморозные). Отощающие добавки вводят в состав керамической массы для снижения пластичности и уменьшения воздушной и огневой усадки глин. Они улучшают сушильные свойства глин. В качестве отощающих добавок используют песок, шамот, дегидратированную глину, золы ТЭС, гранулированные шлаки. Шамот – зернистый (0,14…2 мм) материал, получаемый измельчением обожжённой до температуры спекания глины. Его можно заменить измельчённым браком керамических изделий. Шамот из огнеупорных глин используют для изготовления огнеупоров. Дегидратированную глину получают нагревом до 650…750 ˚С. При удалении кристаллизационной химически связанной воды глина необратимо теряет свойство пластичности. Гранулированный доменный шлак и золы ТЭС – отощители глин, используемые при производстве кирпича и другой грубой керамики. Это эффективный путь утилизации промышленных отходов. Порообразующие добавки –вводятся в керамическую массу с целью получения облегчённых изделий с улучшенными теплофизическими свойствами. Они подразделяются на органические, минеральные и пенообразующие. Минеральные порообразующие добавки (плотные и пористые известняки, мел, доломит, глинистый мергель) обеспечивают создание пористой структуры керамического черепка за счёт их диссоциации, протекающей при обжиге, за счёт выделения углекислого газа (СО2). Пластифицирующие добавки используются для придания глинистому сырью требуемых формовочных свойств. Для этих целей применяют: высокопластичные глины (число пластичности > 25), поверхностно-активные в-ва, электролиты. Плавни (флюсы)- добавки, образующие с глинистыми в-вами при обжиге легкоплавкие соединения, «склеивающие» зёрна более тугоплавких компонентов, что позволяет снизить температуру обжига керамики. Добавки специального назначения используются для разувлажнения сырья, нейтрализации вредных примесей, окрашивания, повышения морозостойкости изделий. Разувлажняющие добавки регулируют влагосодержание глинистых масс. Добавки нейтрализующие действие вредных примесей, химически взаимодействуют с примесями с образованием нейтральных соединений. Окрашивающие добавки вводят в состав шихты для изменения цвета.Для повышения морозостойкостикерамич. изделий в массу рекомендуется вводить до 2,5% растворов хлоридов (NaClили KCl.AlCl3). _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

21. Подготовка пластичных формовочных керамических масс. Производство керамических изделий состоит из следующих основных этапов: карьерные работы, подготовка формовочной массы, формование сырца, сушка и обжиг изделий. Подготовка формовочных масс, в зависимости от свойств сырьевых материалов, типа изготавливаемой продукции, особенностей производства, осуществляется пластическим, сухим и шликерным способом. Подготовка пластичных масс предусматривает получение гомогенной керамической шихты с влажностью 15-25%. для этого осуществляется предварительное рыхление в одно- и двухвальных рыхлителях, дозирование компонентов шихты ящичными или тарельчатыми питателями, первичное измельчение на камневыделительных вальцах с ребристым или винтовым валком, увлажнение и смешивание глины с добавками в лопастых смесителях, вторичное измельчение в дырчатых вальцах, бегунах мокрого помола, вальцах тонкого помола или глинорастирателях. С целью удаления воздуха из глиняной массы её подвергают вакуумированию, так как наличие воздуха ухудшает прочностные и формовочные свойства глиняного теста. Оно осуществляется в специальных машинах – вакуум-мялках или в вакуум-прессах. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

22. Подготовка порошкообразных формовочных керамических масс. Производство керамических изделий состоит из следующих основных этапов: карьерные работы, подготовка формовочной массы, формование сырца, сушка и обжиг изделий. Подготовку порошкообразных масс (высококонцентрированных дисперсных глинистых систем) с влажностью 6-15%, не обладающих связностью, осуществляют сухим, пластическим и шликерным способами. Сухой способ подготовки глиняных порошков осуществляется путём последовательного грубого измельчения на камневыделительных вальцах, сушки в сушильном барабане, дробления в корзинчатых дезинтеграторах или стержневых мельницах, просева и увлажнения глины до требуемой влажности. Пластический способ подготовки глиняных порошков применяется при смешивании нескольких глин и предусматривает получение пластичной массы, формование валюшек, сушку их до достаточной влажности 8-9%, с последующим дроблением и просевом на оборудовании, используемом при сухой подготовке масс. Шликерный способ подготовки глиняных порошков используется в тех случаях, когда необходимо особо тщательное смешивание большого количества компонентов шихты, и состоит из получения глиняного шликера с влажностью 40-50% и его обезвоживания. Отдозированные материалы подают в шаровые мельницы для мокрого помола, полученный шликерпрофеживают через сито с 400 отв./см2 и обезвоживают в башенных распылительных сушилках. Высушенный порошок имеет шарообразную или несколько вытянутую форму, что обеспечивает ему высокую сыпучесть, необходимую для транспортирования и хранения. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _