- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

Угол заострения β и угол резания δ

Угол при вершине в плане ε– угол между проекциями режущих кромок на основную плоскость (рисунок 11).

Главный угол в плане φ– угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.Cуменьшением главного угла в плане повышается сила резания, что при обработке на нежестких станках может вызвать прогиб заготовки и ее вибрацию. При недостаточно жесткой технологической системе угол φ обычно принимается в пределах от 45° до 90°.

Вспомогательный угол в планеφ1– угол между проекцией вспомогательной режущей кромки на основную плоскость и обратным направлением подачи. Вспомогательный угол в плане влияет на трение вспомогательной режущей кромки об обрабатываемую поверхность. При его увеличении уменьшается угол ε при вершине резца, из-за чего ухудшаются условия теплоотвода и качество обработанной поверхности, уменьшается стойкость инструмента. С уменьшением угла φ1повышается качество обработки, но вместе с тем происходит отжатие резца от заготовки, что может привести к появлению вибраций.

Рисунок 11 – Главный φ и вспомогательный φ1

Углы в плане, угол при вершине ε

Угол наклона главной режущей кромки λ(рисунок 12) характеризует направление перемещения режущей кромки инструмента по поверхности резания. Значение угла наклона главной режущей кромки λ оказывает влияние на направление перемещения срезаемой стружки по передней поверхности инструмента. При положительном значении угла λ срезанная стружка направляется вправо, при отрицательном значении угла λ срезанная стружка направляется влево. Также угол наклона главной режущей кромки может быть равным нулю.

Рисунок 12 – Различные значения угла наклона главной режущей кромки

На прочность инструмента и шероховатость обработанной поверхности также большое влияние оказывает радиус при вершинерезца (рисунок 13). Чем больше радиус закругления, тем выше стойкость резцов и меньше шероховатость обработанной поверхности. Вместе с тем на чистовых операциях чрезмерный размер радиуса может привести к появлению вибраций и ухудшению условий стружкообразования. Размеры радиусов при вершине резца, как правило, колеблются в диапазоне от 0,2 до 2,4 мм.

Рисунок 13 – Радиус при вершине резца

Геометрические параметры (углы заточки) любого другого режущего инструмента (фрез всех видов, сверл, разверток и др.) определяют так же, как и для резцов.

2.3 Классификация резцов

При токарной обработке наружных цилиндрических и конических поверхностей используют проходные (рисунок 14, д, е, ж) резцы; внутренние цилиндрические и конические поверхности растачивают расточными резцами (рисунок 14, а); торцовые плоскости обтачивают подрезными резцами (рисунок 14, б); наружные и внутренние резьбы нарезают резьбовыми резцами (рисунок 14, в); резку заготовок на части производят отрезными резцами (рисунок 14, г).

В зависимости от направления подачи при точении резцы разделяются на правые илевые. Правые резцы работают с движением подачи, направленным справа налево, т.е. к шпинделю станка. Левые резцы имеют направление движения подачи слева направо – от шпинделя станка. Для идентификации резцов пользуются «правилом руки»: накладывая сверху на резец правую или левую руку так, чтобы в сторону подачи был направлен большой палец, устанавливают тип резца.

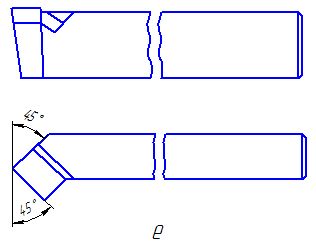

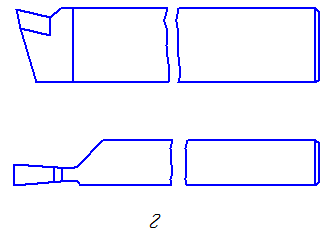

В зависимости от расположения рабочей части относительно корпуса изготавливают прямыеиотогнутые резцы. У прямых резцов рабочая часть является продолжением корпусной части без искривления общей оси резца. Если геометрические оси корпуса и рабочей части пересекаются под углом (чаще всего 45°), то эти резцы называются отогнутыми. Прямые и отогнутые резцы могут быть как правыми, так и левыми.

Проходные токарные резцы (рисунок 14, д,е) из-за разной геометрии режущей части могут бытьпроходного иподрезного типов. Резцы проходного типа имеют главный угол в плане φ<90° (обычно 45°, 60° или 75°), что способствует снижению силового и температурного напряжения на лезвии резца. Но с помощью таких резцов нельзя обрабатывать торцовые поверхности на деталях, имеющих ступенчатые переходы. Эти резцы чаще всего применяются для предварительной обточки заготовок.

Резцы подрезного типа предназначены для обточки деталей, имеющих наружные цилиндрические поверхности с торцовыми плоскостными переходами между участками с разными диаметрами. Чтобы выполнить эту технологическую операцию, резцы подрезного типа имеют главный угол в плане φ = 90°. Из-за этого лезвие резца подрезного типа работает в несколько более напряженных условиях, чем лезвие проходного резца с углом φ<90°.

Для обточки ступенчатых валов и подрезки буртов, а также при точении нежестких деталей применяют проходные упорныерезцы (рисунок 14,ж).

Следует отметить, что резцы являются наиболее распространенными, универсальными и простыми инструментами. Приведенный обзор основных типов резцов не исчерпывает всего их многообразия, используемого в машиностроении.

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 14 – Виды токарных резцов