- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

Контрольные вопросы

1) Назовите основные преимущества и недостатки ломания и завивания стружки при помощи лунки на передней поверхности инструмента.

2) Что называется периодом стойкости инструмента?

3) Назовите основные виды стружек, образующихся при резании металлов.

2 Токарный инструмент

Сущность токарной обработки состоит в формировании цилиндрической поверхности заготовки инструментом с одной режущей кромкой. При этом заготовка вращается, а инструмент – резец перемещается относительно нее. Этот метод металлообработки является традиционным и достаточно простым для понимания.

Несмотря на кажущуюся примитивность однолезвийного резания, процесс точения разнообразен по форме и материалу обрабатываемых деталей, типам токарных операций, условиям обработки, требованиям к ее качеству и многим другим факторам. Современный токарный инструмент проектируется на основе множества исследований и экспериментов.

Резцы, применяемые сегодня в металлообработке, являются продуктом многолетнего усовершенствования. Меняются и материалы режущего клина, и его геометрия, и конструкция всех элементов резца, и способы крепления.

Резцы -это простейшие и наиболее распространенные в металлообработке режущие инструменты.

2.1 Конструктивные элементы резцов

Каждый режущий инструмент имеет одну переднюю и две задние поверхности, одна из которых называется главной, а другая – вспомогательной. Попередней поверхностиперемещается образовавшаяся при резании стружка.Задние поверхностиобращены в сторону обработанной поверхности.

Передняя и задние поверхности, взаимно пересекаясь, образуют соответственно главнуюивспомогательнуюрежущие кромки. Точка пересечения главной и вспомогательной режущих кромок называетсявершиной режущей части(рисунок 9).

Рисунок 9 – Конструктивные элементы режущей части резца

Режущая часть любого металлорежущего инструмента представляет собой один или несколько режущих зубьев. Зуб инструмента имеет клиновидную форму в результате пересечения по режущей кромке передней и задней поверхностей.

В процессе обработки зубья инструмента врезаются в материал заготовки и режущими кромками срезают его в виде стружки.

2.2 Геометрические параметры режущей части

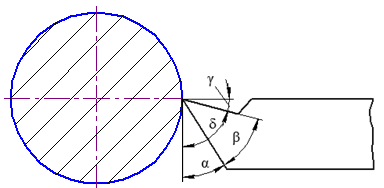

В зависимости от расположения режущего клина относительно обрабатываемой поверхности меняются геометрические параметры резания, которые влияют на характер протекания процесса. К геометрическим параметрам относятся передний γ и задний α углы, а также угол λ наклона режущей кромки в любой точке резания.

Передним углом γназывается угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Этот угол необходим для уменьшения силы резания, а также для уменьшения трения стружки о переднюю поверхность резца. С увеличением переднего угла облегчается врезание резца в металл, улучшается сход стружки, уменьшаются силы резания и расход мощности, улучшается качество обработанной поверхности. Вместе с тем, увеличение переднего угла приводит к понижению прочности режущей кромки, увеличению износа и ухудшению отвода теплоты из зоны резания. При обработке вязких металлов передний угол выбирается в пределах от 10° до 20° и более. При обработке сталей, в особенности твердыми сплавами, передний угол выбирается близким к нулю или даже отрицательным. При работе фасонным инструментом (резцами, фрезами, резьбовым и зуборезным инструментом) передний угол должен быть равным нулю либо иметь небольшие положительные значения (от 2° до 4°).

Главный задний угол α – угол между касательной к главной задней поверхности резца в данной точке режущей кромки и плоскостью резания. Задний угол нужен для того, чтобы уменьшить трение задней поверхности инструмента об обрабатываемую заготовку. Он выбирается обычно в пределах от 2° до 12°. Главным фактором, от которого зависит размер заднего угла, является подача резца. С уменьшением подачи изнашивание по задней поверхности увеличивается, а с увеличением подачи – уменьшается. При чистовой обработке с малой подачей необходимо применять резцы с большими задними углами.

Угол резания δ– угол между передней поверхностью резца и плоскостью резания.

Угол заострения β– угол между передней и главной задней поверхностями резца. Размер этого угла влияет на прочность режущей части инструмента.

Согласно этим определениям, α + β + γ = 90°, δ = 90° – γ, а при заданных α и γ угол заострения β = 90° – (α + γ) (рисунок 10).

Вспомогательные углы резца α1, β1 и γ1 измеряются во вспомогательной секущей плоскости и определяются по аналогии с главными углами резца.

Рисунок 10 – Передний γ, главный задний α углы,