- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

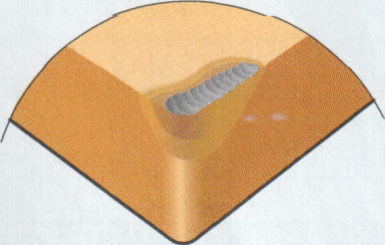

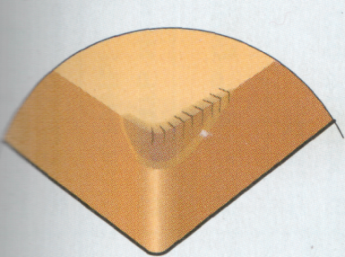

1.3 Износ режущего инструмента

Основной причиной износа лезвий инструментов является трение. Первые признаки изнашивания режущих кромок инструментов, как правило, обнаруживаются уже в самом начале резания. Наиболее заметены ранние признаки изнашивания у твердосплавных инструментов. В начальный момент резания у них происходят микровыкрашивания в местах угловых переходов, которыми являются места сопряжения главных и вспомогательных режущих кромок, а также сами режущие кромки лезвий.

На протяжении всего времени резания изнашивание непрерывно продолжается и размеры видимых признаков износа лезвий увеличиваются. По прогрессирующим размерам износа лезвий принято принимать решение о допустимости или недопустимости дальнейшей работы инструмента.

В зависимости от условий резания видимые признаки износа находятся на разных участках лезвий инструментов. Проще всего это общее для всех видов инструментов положение рассмотреть на примере резца.

Таблица 7 – Износ режущего инструмента

|

Характер износа |

Причина |

Устранение | |

|

Износ по задней поверхности

|

Износ по задней поверхности: a быстрый износ по задней поверх-ности, вызываю-щий ухудшение качества обрабо-танной поверх-ности и/или выход размера за пределы поля допуска;

b,c - образование проточин, снижающих качество обработанной поверхности и вызывающих опасность скола режущей кромки. |

Слишком большая скорость резания или недостаточная износостойкость.

Химический износ (окисление); абразивный износ.

|

Уменьшить скорость резания. Выбрать более износостойкую марку сплава. Выбрать марку сплава с покрытием Al2O3. Для материалов, упрочняющихся в процессе обработки, выбрать меньший главный угол в плане или более износостойкую марку сплава.

Уменьшить скорость резания. (При обработке жаропрочных сплавов керамикой, наоборот увеличить скорость резания). Выбрать безвольфрамовый твердый сплав |

|

Лункообразование

|

Интенсивное лункообразование, приводящее к ослаблению режущей кромки. При возможном разрушении вспомогательной режущей кромки произойдет ухудшение чистоты обработки. |

Усиленный диффузионный износ из-за слишком высокой температуры на передней поверхности. |

Выбрать марку сплава с покрытием Al2O3. Выбрать пластину с положительными передними углами. Сначала уменьшить скорость резания для снижения температуры, если не поможет уменьшить и подачу. |

Продолжение таблицы 7

|

Характер износа |

Причина |

Устранение | ||

|

Пластическая деформация

|

Пластическая деформация: a – опускание кромки; b – вдавливание задней поверхности, ведущая к ухудшению формирования стружки и снижению чистоты обработки. Повышает опас-ность интенсив-ного износа по задней поверхно-сти, что может привести к поломке пластины. |

Слишком высокая температура в зоне резания в сочетании с большими усилиями. |

Выбрать более прочную марку сплава с увеличенной стойко-стью пластической деформации. Уменьшить скорость резания. Уменьшить подачу. | |

|

Наростообразование

|

Нарост ухудшает чистоту обработки и ведет к выкрашиванию режущей кромки в момент его срыва. |

Обрабатываемый материал налипает на пластину, образуя нарост из-за: – низкой скорости резания, – отрицательного переднего угла на режущей кромке. |

Увеличить скорость резания. Выбрать пластину с положительным передним углом | |

|

Повреждение стружкой

|

Повреждение сходящей стружкой участка режущей кромки, не находящегося в работе. Могут быть повреждены как верхняя, так и опорная поверхности пластины. |

При сходе стружка ударяет по режущей кромке. |

Изменить подачу. Выбрать пластину с другой геометрией передней поверхности. | |

Окончание таблицы 7

|

Характер износа |

Причина |

Устранение | ||||

|

Выкрашивание

|

Выкрашивание режущей кромки, ведущее к ухудшению качества обработанной поверхности и чрезмерному износу по задней поверхности. |

Слишком хрупкая марка твердого сплава. Геометрия пластины не обеспечивает достаточной прочности. Наростообразование. |

Выбрать более прочную марку сплава. Выбрать пластину с более прочной режущей кромкой. Увеличить скорость резания или перейти на пластину с положительными передними углами. Уменьшить скорость резания в начале прохода. | |||

|

Термотрещины

|

Мелкие перпендикулярные режущей кромке трещины, ведущие к ее выкрашиванию и ухудшению частоты обработанной поверхности. |

Термические трещины образуются при резких изменениях температуры вследствие: - прерывания процесса резания, - непостоянства подачи СОЖ.

|

Выбрать более прочную марку сплава, с лучшей сопротивляемостью колебаниям температуры. Постоянная обильная подача СОЖ или резание без СОЖ. | |||

|

Поломка пластины

|

Поломка пластины, при которой возможны также повреждение или поломка опорной пластины и обрабатываемой детали. |

Слишком хрупкая марка сплава. Увеличенная нагрузка на режущую кромку. Геометрия пластины не обеспечивает достаточной прочности. Недостаточный размер пластины. |

Выбрать более прочную марку сплава. Уменьшить подачу и/или глубину резания. Выбрать пластину другой геометрии с более прочной режущей кромкой. Выбрать пластину большей толщины или большего размера. | |||

|

Отслаивание (керамика)

|

Повышение усилия резания |

Уменьшить подачу. Выбрать более прочную марку керамики. Выбрать пластину с меньшей отрицательной фаской. | ||||

Стойкость инструмента характеризуется его способностью без переточки длительное время обрабатывать заготовки в соответствии с техническими требованиями. Стойкость определяется временем непосредственной работы инструмента (исключая время перерывов) между переточками, это время называется периодом стойкостиинструмента, или стойкостью инструмента.