- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

3.2.4 Пример расчета зенкера

Задание:Рассчитать и сконструировать насадной зенкер с напаянными пластинами из твердого сплава под развертывание сквозного отверстия диаметром от 30 до 32 мм, глубинойl = 50 мм в заготовке из конструкционной стали с пределом прочности σв= 750 МПа. Станок вертикально-сверлильный 2Н135.

1 Условия обработки

Материал режущей части зенкера – Т15К6 (ГОСТ 3882-74).

Материал корпуса – сталь 40Х (ГОСТ 4543-71).

Материал припоя – латунь Л68 (ГОСТ 15527-2004).

Форма твердосплавной пластины – 21 по ГОСТ 25400-90 [3, табл. 4.11, с. 105].

Диаметр зенкера

принимаем равным диаметру отверстия с

учетом допуска. По ГОСТ 12509-75 принимает

для зенкера № 1 (под черновое зенкерование):

D= .

.

По ГОСТ 3231-71 определяем основные размеры зенкера: L= 45 мм;l= 12 мм;d1= 13 мм.

2 Геометрические параметры зенкера [1, табл. 52, с. 231]

α= 10º – задний угол на задней поверхности лезвия;

α = 8º – задний угол на калибрующей части;

γ = 0º – передний угол (на фаске шириной f0= 0,3 мм);

ω = 10° – угол наклона винтовой канавки;

φ = 60° – главный угол в плане;

φ1 = 30º – угол в плане переходной кромки.

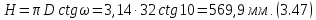

Шаг винтовой канавки

3 Обратная конусность зенкера

∆ = 0,05 мм.

4 Для насадного зенкера необходимо установить размеры конического отверстия и шпоночного паза, мм

Размеры конического отверстия и шпоночного паза выбираем по ГОСТ 9472-90:конусность 1:30; диаметр отверстия 13 мм; ширина пазаb= 4,3Н13+0,18 мм; глубина пазаl= 4,8Н13+0,18 мм; радиус дна пазаRравен 0,6-2,15 мм; допуск смещения дна пазаz= 0,075 мм. Угол наклона конического отверстия α = 57’17”. Допуск на угол уклона δ/2 = 1’30”, илиа/2 = ±0,0036 мм.

Данные размеры определяются по ГОСТ 9472-90 или по справочной литературе [3, табл. 61, с. 172].

5 Глубина резания

t = 0,5(D–d) = 0,5(32 – 30) = 1 мм. (3.48)

6 Подача

S= 0,9–1,1 мм/об [1, табл. 36-37, с. 382],

принимаем S= 0,9 мм/об.

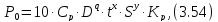

7 Скорость резания

где T= 50 мин [1, табл. 40, с. 384].

= 18; q= 0,6;x= 0,2;y= 0,3;m= 0,25 [1, табл. 39,

с. 383];

= 18; q= 0,6;x= 0,2;y= 0,3;m= 0,25 [1, табл. 39,

с. 383];

где

[1, табл. 1-4, с. 358-360];

[1, табл. 1-4, с. 358-360];

= 1 [1, табл. 6, с.

361];

= 1 [1, табл. 6, с.

361];

= 1 [1, табл. 41, с.

385];

= 1 [1, табл. 41, с.

385];

= 1 [1, табл. 5, с.

361].

= 1 [1, табл. 5, с.

361].

8 Частота вращения инструмента

8.1 Определение действительной частоты вращения

nд= 700 об/мин (см. приложение В).

8.2 Фактическая скорость резания

9 Крутящий момент

где

= 0,09;q= 1;x= 0,9;y = 0,8 [1, табл.

42, с. 385];

= 0,09;q= 1;x= 0,9;y = 0,8 [1, табл.

42, с. 385];

[1, табл. 9-10, с.

362-363].

[1, табл. 9-10, с.

362-363].

10 Осевая сила

где

= 67;q= 0;x= 1,2;y= 0,65 [1, табл. 42,

с. 385].

= 67;q= 0;x= 1,2;y= 0,65 [1, табл. 42,

с. 385].

11 Мощность резания

Мощность станка модели 2Н135 по паспорту 4,5 кВт (см. приложение В). Следовательно, выбранные режимы резания удовлетворяют паспортным данным станка.

Конструкция насадного зенкера, оснащенного пластинами из твердого сплава, представлена на рисунке 45.

Рисунок 45 – Зенкер насадной, оснащенный

Пластинами из твердого сплава (гост 3231-71)

3.3 Развертки

Развертка – осевой режущий инструмент, предназначенный для окончательной обработки отверстий с точностью, соответствующей 6-11-му квалитетам, и шероховатостью поверхности Ra = 2,5…0,32 мкм. Высокое качество обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимает малый припуск. Развертка подобно сверлу и зенкеру в процессе обработки совершает вращение вокруг своей оси (главное движение) и поступательно перемещается вдоль оси, совершая движение подачи.