- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

Пластины из твердого сплава

3.1.7 Определение режимов резания при сверлении

1 Условия обработки

Исходя из заданного диаметра отверстия и обрабатываемого материала, определить материал инструмента, диаметр сверла и его основные размеры.

2 Глубина резания t, мм (рисунок 36) [1, с. 381]

t= 0,5D.(3.1)

Рисунок 36 – Схема резания при сверлении

3 Подача, мм/об

При сверлении отверстий без ограничивающих факторов выбирают максимально допустимую подачу S(рисунок 37) по прочности сверла [1, табл. 35, с. 381].

Рисунок 37 – Главное движение и движение подачи

4 Скорость резания, м/мин [1, с. 382]

где T– период стойкости, мин [1, табл. 40, с. 384];

значения коэффициента

и показателей степени выбираются по

справочной литературе [1, табл. 38, с. 383];

и показателей степени выбираются по

справочной литературе [1, табл. 38, с. 383];

–суммарный поправочный

коэффициент, учитывающий фактические

условия резания [1, с. 385].

–суммарный поправочный

коэффициент, учитывающий фактические

условия резания [1, с. 385].

где

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 1-4,

с. 358-360];

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 1-4,

с. 358-360];

– коэффициент,

учитывающий материал инструмента [1,

табл. 6, с. 361];

– коэффициент,

учитывающий материал инструмента [1,

табл. 6, с. 361];

– коэффициент,

учитывающий глубину сверления [1, табл.

41, с. 385].

– коэффициент,

учитывающий глубину сверления [1, табл.

41, с. 385].

5 Частота вращения инструмента, об/мин [2, с. 226]

5.1 Определение действительной частоты вращения, об/мин

nд– действительная частота вращения инструмента (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка) (приложение В).

5.2 Фактическая скорость резания, м/мин [2, с. 169]

6 Крутящий момент, Н·м [1, с. 385]

где значения

коэффициента

и показателей степени приведены в

справочной литературе [1, табл. 42, с. 385];

и показателей степени приведены в

справочной литературе [1, табл. 42, с. 385];

–коэффициент,

учитывающий фактические условия

обработки.

–коэффициент,

учитывающий фактические условия

обработки.

где

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 9-10,

с. 362-363].

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 9-10,

с. 362-363].

7 Осевая сила, Н [1, с. 385]

где значения

коэффициента

и показателей степени приведены в

справочной литературе [1, табл. 42, с. 385].

и показателей степени приведены в

справочной литературе [1, табл. 42, с. 385].

8 Мощность резания, кВт [1, с. 386]

Необходимо сравнить полученную мощность с мощностью станка (см. приложение В) и сделать вывод о возможности использования станка данной модели для обработки заготовки.

9 Определение номера конуса Морзе хвостовика

Средний диаметр конуса хвостовика [2, с. 192], мм

где Dиd2– размеры хвостовика (таблица В.1);

или

где Мкр– момент сопротивления сил резанию, Н·м;

θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020; sin θ = 0251);

∆θ = 5' – отклонение угла конуса.

Определив значение dср (мм), по ГОСТ 25557-2006 выбирается ближайший больший конус (номер конуса Морзе) и указываются его основные размеры (см. таблицу В.1). Конструкция типового спирального сверла приведена на рисунке 38.

Рисунок 38 – Спиральное сверло с коническим хвостовиком

10 Геометрические и конструктивные параметры рабочей части сверла

Необходимо определить форму заточки и размеры элементов лезвий сверла, угол наклона винтовой канавки ω, двойной угол в плане 2φ, угол наклона поперечной кромки ψ, задний угол α [1, табл. 47-49, с. 228-229].

Шаг винтовой канавки [2, с. 193], мм

Центровое отверстие выполняется по форме В (ГОСТ 14034-74).

11 Толщина сердцевины сверла, мм

Толщина сердцевины сверла dcвлияет на жесткость и виброустойчивость сверла в работе, а следовательно, на его стойкость, и выбирается в зависимости от диаметра сверлаD(таблица В.2).

12 Обратная конусность, мм

Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) применяется для уменьшения трения ленточек сверла о стенки обрабатываемого отверстия, но она не должна быть слишком большой, т.к. в этом случае возрастает интенсивность износа инструмента. Размер обратной конусности зависит от диаметра сверла D(таблица В.3).

13 Ширина ленточки, мм

Ширина ленточки f0и высота затылка по спинкеKвыбирается в зависимости от диаметра сверлаD(таблица В.4).

14 Ширина пера [2, с. 193], мм

.

(3.12)

.

(3.12)

15 Определение геометрических элементов профиля фрезы для фрезерования канавки сверла (рисунок 39)

Рисунок 39 – Профиль канавочной фрезы

Определение геометрических элементов профиля фрезы для фрезерования канавки сверла выполняется при необходимости графическим или аналитическим способом. Воспользуемся упрощенным аналитическим методом.

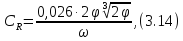

Больший радиус профиля, мм [2, с. 193]:

где

где Dф– диаметр фрезы.

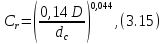

Меньший радиус профиля, мм [2, с. 194]:

где Ск = 0,015ω0,75.

Ширина профиля, мм [2, с. 194]:

В=R0+Rк. (3.18)