- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

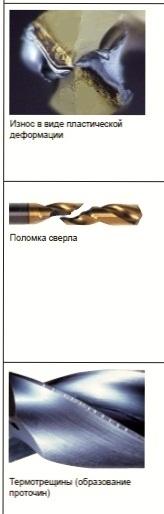

3.1.4 Износ осевого инструмента

В процессе резания износу подвергаются в той или иной мере все лезвия режущей части сверла.

Первоначальный износ сверла может быть обнаружен по резко скрипящему звуку. При работе изношенным сверлом температура резко возрастает, и сверло еще больше изнашивается, разбивая отверстие. Виды износа приведены в таблице 8.

Таблица 8 – Износ осевого инструмента

|

Характер износа |

Причина |

Устранение |

|

Наростообразование

|

|

1. Увеличить скорость резания и использовать наружный подвод СОЖ 2. Заточить режущую кромку 3. Увеличить содержание масла в СОЖ |

|

Выкрашивание в углах режущих кромок

|

1. Нежесткое закрепление 2. Слишком большое радиальное биение 3. Прерывистое резание 4. Недостаточное количество СОЖ (термотрещины) 5. Нежесткий патрон |

1. Проверить жесткость закрепления 2. Проверить размер радиального биения 3. Уменьшить подачу 4. Проверить расход СОЖ 5. Проверить патрон |

|

Интенсивный износ режущих кромок

|

1. Высокая скорость резания 2. Низкая подача 3. Мягкий сплав 4. Недостаточное количество СОЖ |

1. Снизить скорость резания 2. Увеличить подачу 3. Выбрать более износостойкую марку сплава 4. Обеспечить соответствующий подвод СОЖ |

|

Сколы режущих кромок

|

1. Нестабильные условия обработки 2. Превышение максимально допустимого износа 3. Слишком прочный сплав |

1. Проверить надежность закрепления 2. Заменить сверло 3. Перейти к более мягкому сплаву |

Окончание таблицы 8

|

Характер износа |

Причина |

Устранение |

|

Увеличенный износ по ленточке

|

1. Большое радиальное биение 2. Низкая концентрация масла 3. Высокая скорость резания 4. Материал с абразивными включениями |

1. Проверить размер радиального биения 2. Использовать в качестве СОЖ эмульсию с повышенным содержанием масла или неразбавленное масло 3. Уменьшить скорость резания 4. Перейти на более прочный сплав |

|

Износ поперечной кромки

|

1. Низкая скорость резания 2. Высокая подача 3. Маленький размер перемычки |

1. Увеличить скорость резания 2. Снизить подачу 3. Проверить геометрические параметры сверла |

|

Износ в виде пластической деформации

|

1. Скорость резания и/или подача слишком высокие 2. Недостаточный подвод СОЖ 3. Неправильный выбор типа сверла или марки сплава |

1. Снизить скорость резания и/или подачу 2. Увеличить количество и давление СОЖ 3. Перейти к более твердому сплаву |

|

Поломка сверла

|

1. Недостаточная жесткость закрепления 2. Смещение заготовки 3. Несоответствующие режимы обработки 4. Недостаточная мощность шпинделя 5. Пакетирование стружки 6. Большая подача 7. Интенсивный износ |

1. Повысить жесткость закрепления заготовки и сверла 2. Повысить усилие закрепления 3. Назначить правильные режимы резания 4. Проверить станок по мощности 5. Скорректировать подачу СОЖ и режимы 6. Внимательно следить за износом |

|

Термотрещины образование проточин)

|

1. Неверно организована подача СОЖ |

1. Проверить подачу СОЖ 2. Долить охлаждающую жидкость в бак |