- •С. И. Моднов, е. Н. Щекина

- •Введение

- •1 Общие сведения о резании металлов

- •1.1 Инструментальные материалы

- •1.2 Стружкообразование

- •Определяемая сочетанием подачи и глубины резания, обеспечивающим удовлетворительное стружкообразование

- •1.3 Износ режущего инструмента

- •1.4 Обработка без смазки и охлаждения

- •Контрольные вопросы

- •2 Токарный инструмент

- •2.1 Конструктивные элементы резцов

- •2.2 Геометрические параметры режущей части

- •Угол заострения β и угол резания δ

- •Углы в плане, угол при вершине ε

- •2.3 Классификация резцов

- •2.4 Конструктивные особенности резцов с механическим креплением твердосплавных пластин

- •Определение режимов резания при точении

- •2.6 Пример расчета проходного резца с механическим креплением твердосплавных пластин

- •(Гост 19049-80)

- •Крепление четырехгранных пластин (гост 26611-85) Контрольные вопросы

- •3 Осевой инструмент

- •3.1 Сверла

- •3.1.1 Конструктивные элементы сверла

- •3.1.2 Геометрические параметры

- •3.1.3 Заточка спиральных сверл

- •3.1.4 Износ осевого инструмента

- •3.1.5 Применение сож при обработке

- •3.1.6 Классификация сверл

- •Пластины из твердого сплава

- •3.1.7 Определение режимов резания при сверлении

- •3.1.8 Пример расчета спирального сверла

- •3.2 Зенкеры

- •3.2.1 Конструктивные элементы

- •3.2.2 Классификация зенкеров

- •3.2.3 Определение режимов резания при зенкеровании

- •3.2.4 Пример расчета зенкера

- •Пластинами из твердого сплава (гост 3231-71)

- •3.3 Развертки

- •3.3.1 Конструктивные элементы

- •3.3.2 Классификация разверток

- •3.3.3 Определение режимов резания при развертывании

- •3.3.4 Пример расчета развертки

- •С коническим хвостовиком (гост 16087-70) Контрольные вопросы

- •4 Фрезы

- •4.1 Геометрические параметры зуба

- •4.2 Классификация фрез

- •4.3 Конструктивные особенности фрез, оснащенных пластинами из твердого сплава

- •Твердосплавными пластинами

- •4.4 Встречное и попутное фрезерование

- •4.5 Определение режимов резания при фрезеровании

- •При различных видах фрезерования:

- •4.6 Расчет основных видов фрез

- •4.6.1 Расчет торцевой фрезы

- •Пятигранных пластин (гост 26595-85)

- •С отверстием (гост 19064-80)

- •4.6.2 Расчет концевой фрезы

- •Хвостовиком (гост 17025-71)

- •4.6.3 Расчет дисковой фрезы

- •(Гост 28527-90)

- •4.6.4 Расчет цилиндрической фрезы

- •(Гост 29092-91) Контрольные вопросы

- •5 Расчетно-графические задания

- •5.1 Токарный инструмент

- •К чертежу резца проходного

- •5.2 Инструмент для осевой обработки

- •5.3 Фрезы

- •Итоговый тест по курсу «Металлорежущий инструмент» Тема «Общие сведения о резании металлов»

- •Тема «Токарный инструмент»

- •Тема «Осевой инструмент»

- •Тема «Фрезы»

- •Заключение

- •Приложение а Система обозначения сменных многогранных пластин

- •Приложение б Токарно-винторезный станок 16к20

- •Токарно-винторезный станок 16б16п

- •Приложение в Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Приложение г

- •Вертикально-фрезерный станок 6т13

- •Вертикально-фрезерный станок 6т12

- •Развертка ручная коническая

- •Развертка машинная с направляюще частью

- •Дисковые фрезы

- •Фреза одноугловая для пазов

Определение режимов резания при точении

1 Условия обработки

Исходя из задания, определить материал инструмента и его основные размеры в соответствии со стандартом.

2 Геометрические параметры резца

Необходимо определить главный передний угол γ, главный передний угол на упрочняющей фаске γф, главный задний угол α (таблица Б.2); угол наклона главной режущей кромки λ (таблица Б.3); главный угол в плане φ, вспомогательный угол в плане φ1(таблица Б.4); угол наклона фаски φ0, радиус вершины лезвияr, размер фаскиf0(таблица Б.5).

Геометрические параметры резцов с механическим креплением многогранных пластин приведены в (таблица Б.6).

3 Глубина резания, мм [1, с. 363]

Глубина резания t(мм) при черновом точении и отсутствии ограничений по мощности оборудования, жесткости технологической системы принимаем равной припуску на обработку; при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем.

4 Подача, мм/об [1, с. 363]

Подача при черновом точении принимается максимально допустимой по мощности оборудования, жесткости технологической системы, прочности режущей пластины и прочности державки (рисунок 21). Рекомендуемые подачи при черновом наружном точении приведены в справочной литературе [1, табл. 11,с. 364], а при черновом растачивании-[1, табл. 12, с. 365].

Максимальные значения подач при точении конструкционной стали, допустимые прочностью пластины из твердого сплава [1, табл. 13, с. 366].

Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца, пользуясь справочной литературой [1, табл. 14, с. 366].

При прорезании пазов и отрезании поперечная подача зависит от свойств обрабатываемого материла, размеров паза и диаметра обработки [1, табл. 15, с. 366].

Рекомендуемые подачи при фасонном точении приведены в справочной литературе [1, табл. 16, с. 367].

5 Скорость резания, м/мин [1, с. 363]

При наружном продольном и поперечном точении и растачивании скорость резания рассчитывается по эмпирической формуле

а при отрезании, прорезании и фасонном точении по формуле

где T– период стойкости, мин, при одноинструментальной обработкеТравен 30-60 мин;

значения коэффициента

и показатели степени приведены в

справочной литературе [1, табл. 17, с. 367];

и показатели степени приведены в

справочной литературе [1, табл. 17, с. 367];

–суммарный поправочный

коэффициент, учитывающий фактические

условия резания [1, с. 369].

–суммарный поправочный

коэффициент, учитывающий фактические

условия резания [1, с. 369].

где

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 1-4,

с. 358-360];

– коэффициент, учитывающий качество

обрабатываемого материала [1, табл. 1-4,

с. 358-360];

–коэффициент,

учитывающий состояние поверхности

заготовки [1, табл. 5, с. 361];

–коэффициент,

учитывающий состояние поверхности

заготовки [1, табл. 5, с. 361];

–коэффициент,

учитывающий материал инструмента [1,

табл. 6,

с. 361].

–коэффициент,

учитывающий материал инструмента [1,

табл. 6,

с. 361].

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты KTи[1, табл. 7, с. 362] иKTс[1, табл. 8, с. 362], а также коэффициенты углов в плане резцовKφиKr[1, табл. 18, с. 369].

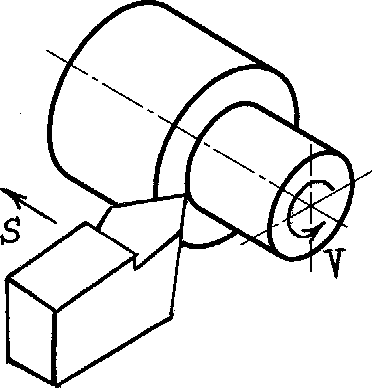

Рисунок 21 – Главное движение и движение подачи

6 Частота вращения заготовки, об/мин [2, с. 57]

6.1 Определение действительной частоты вращения, об/мин

nд– действительная частота вращения заготовки (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка) (приложение Б).

6.2 Фактическая скорость резания, м/мин [2, с. 78]

7 Сила резания, Н [1, с. 371]

Силу резания принято раскладывать на составляющие силы (рисунок 22), направленные по осям координат (тангенциальную Pz, радиальнуюPyи осевуюPx). При наружном продольном и поперечном точении, растачивании, отрезании, прорезании пазов и фасонном точении главная составляющая силы резанияPz рассчитывается по формуле

где значение

коэффициента

и показатели степени приведены в [1,

табл. 22, с. 372];

и показатели степени приведены в [1,

табл. 22, с. 372];

Kp– поправочный коэффициент, учитывающий фактические условия резания,

численные значения данных коэффициентов приведены в справочной литературе [1, табл. 9, 10, 23, с. 362, 363, 374].

При отрезании, прорезании и фасонном точении t - длина лезвия резца.

Рисунок 22 – Составляющие силы резания

8 Мощность резания, кВт [1, с. 371]

Необходимо сравнить полученную мощность с мощностью станка (см. приложение Б) и сделать вывод о возможности использования станка данной модели для обработки заготовки.

9 Выбор формы сечения державки и определение ее размеров [2, с. 99]

Наиболее распространенной формой державки резца является прямоугольная форма, при которой врезание пластины меньше ослабляет державку.

Державки с квадратной формой сечения лучше сопротивляются деформированиям сложного изгиба, применяются для расточных и автоматно-револьверных резцов, а также в случаях, когда расстояние от линии центров станка до опорной поверхности резца недостаточно велико.

Державку с круглой формой сечения применяют для расточных, резьбовых, токарно-затыловочных резцов, так как она позволяет осуществлять поворот резца и изменить углы его заточки.

Размеры поперечного сечения державки выбирают в зависимости от силы резания, материала державки, вылета резца. Полученные значения размеров приводят к нормальному ряду. Нормализованные размеры поперечного сечения державок приведены в справочной литературе (см. таблицу Б.1).

Ширину b или диаметр d поперечного сечения державки можно определить по формулам:

при квадратном сечении (h = b):

при прямоугольном сечении (h ≈ 1,6b):

при круглом сечении:

где Pz – сила резания, Н;

l – вылет резца из резцедержателя, мм;

σu.д – допустимое напряжение на изгиб материала державки, МПа.Для державок из незакаленной углеродистой стали σu.д равно 200-300 МПа, для державок из углеродистой стали, подвергнутых термической обработке, σu.дравно 400-600 МПа.

10 Расчет прочности и жесткости державки резца [2, с. 100]

Максимальная нагрузка, допускаемая прочностью резца, определяется:

для резца прямоугольного сечения:

для резца круглого сечения:

Максимальная нагрузка, допускаемая жесткостью резца, определяется с учетом максимально допустимого размера прогиба резца:

где f – допустимый размер прогиба резца, м (при черновом точении f = 0,1 мм; при чистовом точении f = 0,05 мм);

Е – модуль упругости материала резца, МПа (для углеродистой стали Еравен 1,9·105-2,15·105 МПа);

J – момент инерции сечения державки, мм4 (для прямоугольного сечения J = b·h3/12; для круглого J = 0,05d4);

l – вылет резца, мм.

Резец обладает достаточными прочностью и жесткостью в случае:

Pz ≤ Pz доп; Pz ≤ Pz жест.