- •1.1 Характеристика исходного сырья.

- •Способы проведения тепловых процессов.

- •1.3 Назначение и сущность процесса теплообмена.

- •1.4. Описание технологической схемы процесса ректификации

- •1.5. Обоснование выбора применяемого оборудования

- •2.2. Определение режима работы колонны.

- •3.2. Техника безопасности при эксплуатации теплообменника

2.2. Определение режима работы колонны.

Разделению подлежат термически устойчивые вещества, следовательно, процесс их разделения можно проводить при давлении выше атмосферного. Выбор режима работы колонны начинаем с расчета температуры верха колонны, при известном давлении верха колонны.

Принимаем температуру верха колонны 70°С.

Давление верха, по исходным данным, принимаем:

Pv = 0,1 МПа.

Определяем температуру верха колонны по уравнению изотермы паровой фазы (1).

ΣKi/yi = 1, (7)

где yi - мольная доля компонента в смеси;

![]() константа

фазового равновесия.

константа

фазового равновесия.

Константу фазового равновесия определяем по уравнению (8).

![]() , (8)

, (8)

где ![]() константа фазового равновесия;

константа фазового равновесия;

![]() парциальное

давление компонента в смеси, МПа;

парциальное

давление компонента в смеси, МПа;

![]() общее

давление компонента в смеси, МПа.

общее

давление компонента в смеси, МПа.

Давления пара компонентов определяем по уравнению Антуана:

![]() (9)

(9)

где ![]() давление насыщенного пара i-го

компонента, мм.рт.ст;

давление насыщенного пара i-го

компонента, мм.рт.ст;

А, В, С – константы уравнения Антуана;

![]() температура,

°С.

температура,

°С.

Константы Антуана для расчёта давления насыщенных паров всех компонентов представлены в таблице 2.

Таблица 3 – Константы Антуана

|

Наименование |

Константы Антуана |

||

|

А |

В |

С |

|

|

Гексан |

6,8777 |

1171,53 |

224,366 |

|

Гептан |

6,9003 |

1266,811 |

216,757 |

Определяем парциальные давления компонентов по уравнению (9):

lg P1 гексан = 6,8777 – 1171,53/(224,366 + 70) = 2,8979, следовательно,

P1 гексан = 0,104 МПа,

lg P2 гептан = 6,9003 – 1266,811/(216,757+ 70) = 2,4823 , следовательно,

P2 гептан = 0,03995 МПа.

Константы фазового равновесия определяем по уравнению (8):

K1 = 0,104/0,1 = 1,04,

K2 = 0,0310/0,1 = 0,3995,

По уравнению (1):

ΣKi/yi = 1,021,

Следовательно принимаем температуру верха колонны tv= 70 ºС.

Определение параметров в зоне подачи питания.

Давление питания (Рf) определяем по уравнению:

Рf = Pv+∆Рукр, (10)

где Рv - давление верха колонны, МПа;

Рf – давление питания колонны, МПа;

∆Рукр – перепад давлений в укрепляющей части колонны, принимается равным 0,01÷0,02 МПа.

Давление питания (Рf) определяем по уравнению (10):

Рf= 0,1 + 0,02 = 0,12 МПа.

Определяем температуру питания колонны по уравнению изотермы жидкой фазы (11).

ΣKi*yi = 1, (11)

где yi - мольная доля компонента в смеси;

![]() константа

фазового равновесия.

константа

фазового равновесия.

Парциальные давления компонентов определены по уравнению (9), константа фазового равновесия определена по уравнению (8) при давлении питания колонны. Результаты расчёта представлены в таблице (3)

Таблица 4 – Определение температуры питания колонны

|

Наименование |

xF, мол.доля |

|

||

|

Р0, МПа |

Кi |

yi * Ki |

||

|

Гексан |

0,252 |

0,2064 |

1,7203 |

0,4335 |

|

Гептан |

0,748 |

0,0871 |

0,7259 |

0,5723 |

|

Итого: |

1,0000 |

- |

- |

1,0058 |

Принимаем температуру питания колонны равной tf= 93,8 ºС.

2.3. РАСЧЕТ ПОДОГРЕВАТЕЛЯ ПИТАНИЯ

2.3.1 ОПРЕДЕЛЕНИЕ ТЕПЛОВОЙ НАГРУЗКИ АППАРАТА И ОРИЕНТИРОВОЧНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕНА

Q = G * Ссм * (tкон - tнач) (12)

где Q -тепловая нагрузка аппарата, Вт;

G –расход питания, кг/с;

ССМ -теплоёмкость смеси при средней температуре потока, Дж/кг•К;

tнач –начальная температура потока, °С;

t кон.- конечная температура потока, °С;

tСМ СР = (tкон + tнач)/2; tСМ СР = (93,8 + 40)/2 = 66,9 °С;

![]() (13)

(13)

Где Xi-мольная доля каждого компонента;

Ci- теплоёмкость каждого компонента при средней температуре потока, Дж/кг•К.

Ссм=2400•0,252+2450•0,748 = 2437,41 Дж/кг•К, (13)

Q = (19000/3600) * 2437,41 * (93,8 + 40)*0,95 = 657487,345 Вт . (12)

Определяем количество греющего пара.

Gпара

![]() ,

(14)

,

(14)

где r – теплоемкость греющего пара ,

Gпара

![]() кг/с

(14)

кг/с

(14)

Определяем

значение ∆tб

и ∆tм

. Находим соотношение

![]() и в зависимости от полученного значения

определяем значение ∆tср.

и в зависимости от полученного значения

определяем значение ∆tср.

99,1

99,1

99,1

99,1

40

93,8

40

93,8

∆tб=59,1°C ∆tм=5,3°C

Находим

соотношение

![]() ,что

более 2

,что

более 2

0

С , (15)

0

С , (15)

Задаёмся

Кор

=200![]() ,

,

![]() м2

.

(16)

м2

.

(16)

Выбираем теплообменник:

Так

как

![]() ср

< 40 0

С выбираем теплообменник жесткой

конструкции

ср

< 40 0

С выбираем теплообменник жесткой

конструкции

(ГОСТ 15120-79);

Диаметр кожуха 1000 мм;

Диаметр труб 25*2;

Число ходов 1;

Длина труб 3,0 м;

Общее число труб 747;

Поверхность теплообмена 176 м2;

Площадь самого узкого сечения потока в межтрубном пространстве 0,106 м2;

Площадь сечения одного хода по трубам 0,0259.

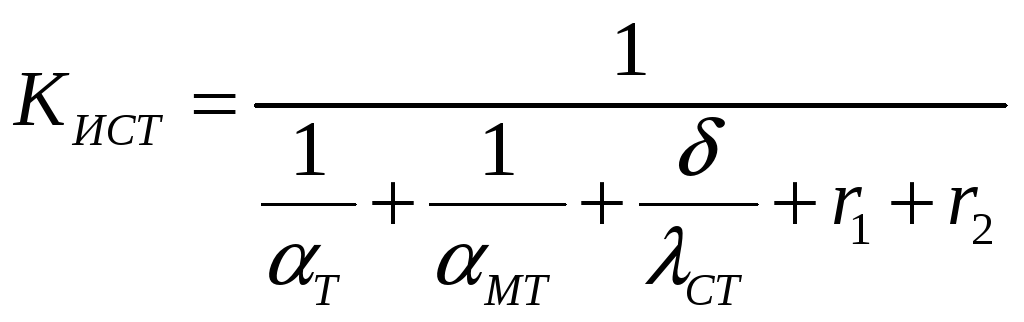

2.3.2 ОПРЕДЕЛЕНИЕ ИСТИННОГО КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ

Схема теплопередачи.

99,30

С

99,30

С

66,90

С

66,90

С

tст1

tст2

tст1

tст2

Определяем частные коэффициенты теплопередачи по межтрубному пространству.

Принимаем tст1 = 96 0 С,

![]() ,

(17)

,

(17)

![]() ,,

(18)

,,

(18)

где Е – коэффициент, зависящий от расположения труб в пучке и расчетного числа труб в каждом ряду, Е=0,59;

АT – коэффициент, объединяющий физические свойства пара и конденсата, АT = 7115;

![]() -

наружный диаметр труб, м;

-

наружный диаметр труб, м;

![]() -

разность температур греющего пара и

стенки, 0

С.

-

разность температур греющего пара и

стенки, 0

С.

![]()

![]() .

(18)

.

(18)

Удельная тепловая нагрузка по межтрубному пространству:

![]() Вт.

(17)

Вт.

(17)

Определяем tст2

![]() ,

(19)

,

(19)

![]() 0

С.

(19)

0

С.

(19)

Определяем частные коэффициенты теплопередачи по трубному пространству.

![]() ,

(20)

,

(20)

где w-скорость потока

Р- плотность смеси

d- внутренний диаметр трубок

м- вязкость смеси

![]() м/c,

(21)

м/c,

(21)

![]() ,

(20)

,

(20)

Режим устойчивый турбулентный

Определяем коэффициент теплоотдачи от стенки к сырью:

![]() ,

(22)

,

(22)

λ= Х1* λ1+Х2* λ2=0,252*0,0093+0,748*0,0091=0,0092 (23)

![]()

![]() (24)

(24)

где Pr – критерий Прандтля,

Re – критерий Рейнольдса,

Pr ст - критерий Прандтля при температуре стенки.

Удельная тепловая нагрузка по трубному пространству:

![]() Вт.

(25)

Вт.

(25)

1,4%

2.3.3 ОПРЕДЕЛЕНИЕ ДЕЙСТВИТЕЛЬНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕНА

,

(26)

,

(26)

![]() (26)

(26)

![]() (27)

(27)

![]() м2

(27)

м2

(27)

2.4 ВЫБОР АППАРАТУРЫ ПО ГОСТ, КАТАЛОГАМ И НОРМАЛЯМ.

Диаметр кожуха 1000 мм

Диаметр труб 25*2

Число ходов 1

Длин труб 3,0 м

Поверхность теплообмена 176 м2

3. ЭКСПЛУАТАЦИОННАЯ ЧАСТЬ

3.1. КОНСТРУКЦИЯ ТЕПЛООБМЕННОГО АППАРАТА

Кожух (корпус) кожухотрубчатого теплообменника представляет собой трубу, сваренную из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной доской и крышками. Толщина стенки кожуха определяется давлением рабочей среды и диаметром кожуха, но принимается не менее 4 мм. К цилиндрическим кромкам кожуха приваривают фланцы для соединения с крышками или днищами. На наружной поверхности кожуха прикрепляют опоры аппарата.

Трубчатка кожухотрубчатых теплообменников выполняется из прямых или изогнутых (U-образных или W-образных) труб диаметром от 12 до 57 мм. Предпочтительны стальные бесшовные трубы.

В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при равных расходах теплоносителей с одинаковым фазовым состоянием коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает общий коэффициент теплопередачи в аппарате. Устройство перегородок в межтрубном пространстве кожухотрубчатого теплообменника способствует увеличению скорости теплоносителя и повышению эффективности теплообмена.

Схемы кожухотрубчатых аппаратов наиболее распространенных типов представлены на рисунке:

Трубные доски (решетки) служат для закрепления в них пучка труб при помощи развальцовки, разбортовки, заварки, запайки или сальниковых креплений. Трубные доски приваривают к кожуху (рис. а, в), зажимают болтами между фланцами кожуха и крышки (рис. б, г) или соединяют болтами только с фланцем свободной камеры (рис. д, е). материалом досок служит обычно листовая сталь толщиной не менее 20 мм.

Кожухотрубчатые теплообменники могут быть жесткой (рис. а, к), нежесткой (рис. г, д, е, з, и) и полужесткой (рис. б, в, ж) конструкции, одноходовые и многоходовые, прямоточные, противоточные и поперечноточные, горизонтальные, наклонные и вертикальные.

На рисунке а) изображен одноходовой теплообменник с прямыми трубками жесткой конструкции. Кожух и трубки связаны трубными решетками и поэтому нет возможности компенсации тепловых удлинений. Такие аппараты просты по устройству, но могут применяться только при сравнительно небольших разностях температур между корпусом и пучком труб (до 50оС). Они имеют низкие коэффициенты теплопередачи вследствие незначительной скорости теплоносителя в межтрубном пространстве.

В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения трубок. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, коэффициенты теплоотдачи на поверхности межтрубного пространства невысокие, что снижает коэффициент теплопередачи в аппарате. Устройство перегородок в межтрубном пространстве способствует увеличению скорости теплоносителя и повышению коэффициента теплопередачи. На рисунке б изображен теплообменник с поперечными перегородками в межтрубном пространстве и полужесткой мембранной компенсацией тепловых удлинений вследствие некоторой свободы перемещения верхней трубной доски.

В парожидкостных теплообменниках пар проходит обычно в межтрубном пространстве, а жидкость – по трубам. Разность температур стенки корпуса и труб обычно значительна. Для компенсации разности тепловых удлинений между кожухом и трубами устанавливают линзовые (рис. в), сальниковые (рис. з, и) или сильфонные (рис. ж) компенсаторы.

Для устранения напряжений в металле, обусловленных тепловыми удлинениями, изготавливают также однокамерные теплообменники с гнутыми U- и W-образными трубами. Они целесообразны при высоких давлениях теплоносителей, так как изготовление водяных камер и крепление труб в трубных досках в аппаратах высокого давления – операции сложные и дорогие. Однако аппараты с гнутыми трубами не могут получить широкого распространения из-за трудности изготовления труб с разными радиусами гиба, сложности замены труб и неудобства чистки гнутых труб.

Компенсационные устройства сложны в изготовлении (мембранные, сильфонные, с гнутыми трубами) или недостаточно надежны в эксплуатации (линзовые, сальниковые). Более совершенна конструкция теплообменника с жестким креплением одной трубной доски и свободным перемещением второй доски вместе с внутренней крышкой трубной системы (рис. е). некоторое удорожание аппарата из-за увеличения диаметра корпуса и изготовления дополнительного днища оправдывается простотой и надежностью в эксплуатации. Эти аппараты получили название теплообменников «с плавающей головкой». Теплообменники с поперечным током (рис. к) отличаются повышенным коэффициентом теплоотдачи на наружной поверхности вследствие того, что теплоноситель движется поперек пучка труб. При перекрестном токе снижается разность температур между теплоносителями, однако при достаточном числе трубных секций различие в сравнении с противотоком невелико. В некоторых конструкциях таких теплообменников при протекании газа в межтрубном пространстве и жидкости в трубах для повышения коэффициента теплоотдачи применяют трубы с поперечными ребрами.