- •Основные понятия стандартизации

- •Методы стандартизации

- •Объекты стандартизации

- •Виды стандартов

- •Методические основы стандартизации

- •Основы нормирования параметров точности Основные понятия и определения

- •Области применения некоторых посадок

- •Общие термины и определения

- •Отклонения и допуски формы

- •Отклонения и допуски расположения поверхностей

- •Суммарные допуски и отклонения формы и расположения поверхностей

- •Шероховатость поверхности

Общие термины и определения

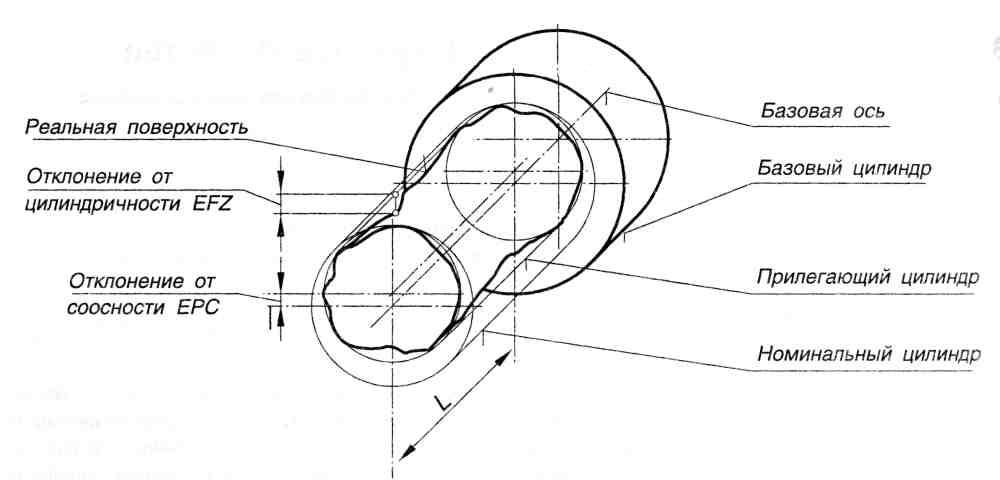

При анализе точности геометрических параметров деталей оперируют следующими понятиями (рисунок 10).

Номинальная поверхность– идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме. Она задается на чертеже.

Реальная поверхность– поверхность, ограничивающая деталь и отделяющая ее от окружающей среды и которая образуется в результате изготовления детали на станках.

Профиль– линия пересечения поверхности с плоскостью или с заданной поверхностью.

Различают профили номинальной и реальной поверхностей.

Нормируемый участок L– участок поверхности или линии, к которому относится допуск формы, допуск расположения или соответствующее отклонение. Если нормируемый участок не задан, то допуск или отклонение относится ко всей рассматриваемой поверхности или длине рассматриваемого элемента. Если расположение нормируемого участка не задано, то он может занимать любое расположение в пределах всего элемента.

Рисунок 10 – Схема для определения понятий отклонений формы

Прилегающая поверхность– поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Прилегающая поверхность применяется в качестве базовой при определении отклонений формы и расположения.

Прилегающая окружность– это окружность минимального диаметра, описанная вокруг реального профиля (для наружной поверхности вращения), или максимального диаметра, вписанная в реальный профиль (для внутренней поверхности вращения).

Прилегающий цилиндр– это цилиндр минимального диаметра, описанный вокруг реальной поверхности (для наружной поверхности вращения) или максимального диаметра, вписанный в реальную поверхность (для внутренней поверхности вращения).

Прилегающие поверхности и профилисоответствуют условиям сопряжения деталей припосадках с нулевым зазором. Приизмерении прилегающими поверхностями служат рабочие поверхности контрольных плит,интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т.п.

База–элемент деталиили сочетание элементов, определяющий одну изплоскостейилиосей системы, по отношению к которойзадается допускрасположенияили определяетсяотклонение расположениярассматриваемого элемента.

Базами могут быть базовая плоскость, базовая ось и базовая плоскость симметрии.

Отклонения и допуски формы

Отклонением формы EFназывается отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу

Допуском формы TFназывается наибольшее допускаемое значение отклонения формы.

Количественно отклонение формыоцениваетсянаибольшим расстоянием∆от точек реальной поверхности (профиля) по нормали в пределах нормируемого участкаL.

ГОСТ 24642-81 предусматривает 5 видов отклонений формы:

- от прямолинейности;

- от плоскостности для плоских поверхностей;

- от цилиндричности;

- от круглости;

- от профиля продольного сечения для цилиндрических поверхностей

Отклонение от цилиндричности– наибольшее расстояние ∆ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участкаL. Этот комплексный показатель недостаточно обеспечен производственными измерительными средствами и находит применение в основном при исследовании.

Отклонение профиля продольного сечения– наибольшее расстояние ∆ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля

Частными видами отклонения профиля продольного сечения являются: конусообразность, бочкообразность и седлообразность.

Для всех видов отклонение профиля продольного сечения

∆ =

![]()

Конусообразность возникаетиз-за износа резца, несовпадения осей шпинделя и пиноли задней бабки станка, отклонения от параллельности оси центров и направляющих станины.

Бочкообразностьчаще всего образуется при обтачивании тонких длинных валов без люнета в связи с упругой деформацией.

Седлообразность и бочкообразностьмогут возникать вследствие упругой деформации опор шпинделя и пиноли задней бабки станка.

Отклонение от круглости– наибольшее расстояние ∆ от точек реального профиля до прилегающей окружности. Частнымивидами отклоненийот круглости являютсяовальность и огранка(разница диаметров детали в поперечном сечении). Этот показатель оказывает существенное влияние на эксплутационные свойства качества деталей и используется для деталей, к которым предъявляются требования высокой точности по овальности и огранке

Причинойпоявленияовальностиявляется овальность самой заготовки детали, овальность опорных поверхностей шпинделя станка, упругие деформации детали (особенно тонкостенных) при закреплении в станке.

Причиной появления огранки является изменение мгновенного центра вращения детали, например при бесцентровом шлифовании. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством диаметра по граням.

Отклонение от прямолинейности в плоскости– наибольшее расстояние ∆ от точек реального профиля до прилегающей прямой в пределах нормируемого

участка.

Отклонение от плоскостности– наибольшее расстояние ∆ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от плоскостностиявляютсявогнутостьивыпуклость.

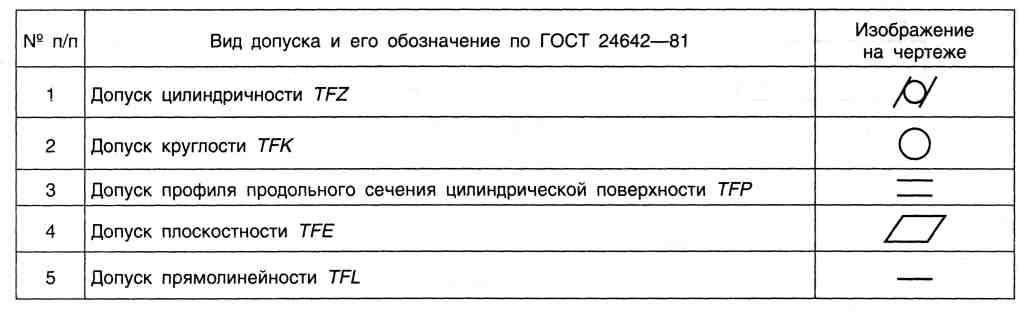

Виды допусков формы, их обозначение и изображение на чертежах представлены в таблицах 1 и 2.

Таблица 1 – Виды допусков формы и их условные изображения