Архив2 / курсач docx283 / kursach_po_detalyam2

.docx

Деталь- это

часть машины которая изготавливается

без применения сборочных операций.

Детали

объединяют в узлы, узел- это сборочная

единица состоящая из деталей имеющих

общее функциональное назначение.

Надежность-

это способность сохранять работоспособность

с течением времени. Под надежностью

понимается безотказность и долговечность.

Основные

критерии работоспособности.

Прочность; жесткость; износостойкость;

коррозионная стойкость; тепло-стойкость;

устойчивость.

двигатель =>

передача => исполнительный

механизм

передача характеризуется

мощностью P1

и P2

и оборотами n1

и n2

передаточное

число –

;

если

передаточное число u>1

то передача понижающая или редуктор.

Если u<1

то передача мультипликатор.

Механические

передачи бывают: трением(фрикционная,

или ременная), зацеплением.

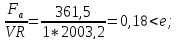

1. Выбор двигателя

;

если

передаточное число u>1

то передача понижающая или редуктор.

Если u<1

то передача мультипликатор.

Механические

передачи бывают: трением(фрикционная,

или ременная), зацеплением.

1. Выбор двигателя

=100

об/мин;

=100

об/мин;

=245

Нм;

1)Определяем

мощность на рабочем органе:

=245

Нм;

1)Определяем

мощность на рабочем органе:

=F*V

;

=F*V

;

=

= ;

;

=

= =2564

Квт;

1.2.

Определяем частоту вращения:

n=

=2564

Квт;

1.2.

Определяем частоту вращения:

n= ;

2)

Определяем общий КПД:

;

2)

Определяем общий КПД:

=

= *

* ;

;

=0,96-зубчатая

открытая;

=0,96-зубчатая

открытая;

=0,98-муфта;

=0,98-муфта;

=0,96-ременная

передача;

=0,96-ременная

передача;

=0,95-цепная

передача;

=0,95-цепная

передача;

=0,97-зубчатая

передача;

=0,97-зубчатая

передача;

=

= -подшипники.

-подшипники.

=

= *

* *

* *

*

=

= 0,98*0,96*0,97*0,9801=0,89

3)

Определяем мощность двигателя:

0,98*0,96*0,97*0,9801=0,89

3)

Определяем мощность двигателя:

=

= ;

;

=

= =2880

Вт;

4)Предварительно

определяем передаточное число:

=2880

Вт;

4)Предварительно

определяем передаточное число:

=

= *

*

=2-6;

– зубчатая передача;

u=2-4;

–ремень, цепь, открытая передача.

=2-6;

– зубчатая передача;

u=2-4;

–ремень, цепь, открытая передача.

=3*4=12;

5)Предварительно

определяем частоту вращения:

=3*4=12;

5)Предварительно

определяем частоту вращения:

=n*

=n* ;

;

=100*12=1200

об/мин;

=100*12=1200

об/мин;

6)Выбор

двигателя:

4А10054Y3

3.0 кВт

1435 об/мин

28мм(диаметр

вала)

7)Уточняем

передаточное число:

u= ; u=

; u= =

14,35;

u=u1*u2;

u=14,35;

u=u1*u2

=2,8*5=14;

8)

Определяем частоту вращения на валах:

=

14,35;

u=u1*u2;

u=14,35;

u=u1*u2

=2,8*5=14;

8)

Определяем частоту вращения на валах:

=

= ;

;

=

= ;

;

=

= ;

;

=

= =512,5;

=512,5;

=

= ;

;

=

= =102,4;

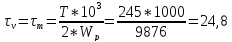

9)Определяем

вращающий момент на валах:

=102,4;

9)Определяем

вращающий момент на валах:

=

= ;

;

=245;

=245;

=

= =

= =

= =52,12;

=52,12;

=

= ;

;

=

= =

= =19,3;

10)Определяем

мощность на валах:

=19,3;

10)Определяем

мощность на валах:

=

= =3кВт;

=3кВт;

=

= *

* =3000*0,96=2880;

=3000*0,96=2880;

=

= *

* *

* =2880*0,99*0,97=2765,7;

=2880*0,99*0,97=2765,7;

|

|

|

|

|

|

|

|

|

3кВт |

2880 |

19,3 |

52,12 |

1435 |

512,5 |

2,8 |

1)Выбираем

сечение ремня: А

2)Выбираем диаметр

меньшего шкива:

=112;

=112;

=0,01;

=0,01;

=

= *u(1-

*u(1- );

);

=112*2,8(1-0,01)=112*2,8*0,99=310,5

=112*2,8(1-0,01)=112*2,8*0,99=310,5 315;

4)Уточняем передаточное число: u=

315;

4)Уточняем передаточное число: u=

=

=

=2,84;

=2,84;

5)Определяем

межосевое расстояние: a= ;

a=1*315=315;

;

a=1*315=315;

=0,55(

=0,55( +

+ )+n;

)+n;

=0,55(112+315)+1435=1669,85;

=0,55(112+315)+1435=1669,85;

=2(

=2( +

+ );

);

=2*(112+315)

= 857;

6)Определяем длину ремня:

=2*(112+315)

= 857;

6)Определяем длину ремня:

= 2a

+

= 2a

+

+

+

;

;

=

2*315 + 3,14

=

2*315 + 3,14 +

+

= 630 + 670,39 + 32,7 =1333

= 630 + 670,39 + 32,7 =1333 ;

7)Уточняем межосевое расстояние: a

=

;

7)Уточняем межосевое расстояние: a

=

a

=

=

=

=

=

= =

= = =

350,1;

8) Определяем угол обхвата:

=

350,1;

8) Определяем угол обхвата:

=180

– 57*

=180

– 57* ;

;

=180

– 57*

=180

– 57* =180

– 36,7=143,3;

9)Определяем окружную

скорость:

=180

– 36,7=143,3;

9)Определяем окружную

скорость:

;

;

= 8,4;

10)Определим мощность передаваемую

одним ремнем:

P=

= 8,4;

10)Определим мощность передаваемую

одним ремнем:

P= ;

;

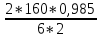

=

= =0,82

=0,82 ;

P=

;

P= = 1055,9;

11) Число ремней:

= 1055,9;

11) Число ремней:

=

= =2,99;

=2,99;

=2,84;

12)Определяем предварительное

натяжение:

=2,84;

12)Определяем предварительное

натяжение:

;

;

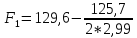

=129,6;

13)Определяем

окружное усилие:

=129,6;

13)Определяем

окружное усилие:

;

;

;

14)Силы действующие в ветвях

ремня:

;

14)Силы действующие в ветвях

ремня:

;

;

= 108,6;

= 108,6;

;

;

= 150,6;

15)Усилие действующее на вал:

= 150,6;

15)Усилие действующее на вал:

;

;

= 702 H;

16)Определяем число пробегов ремня:

= 702 H;

16)Определяем число пробегов ремня:

= 6;

= 6;

Зубчатые передачи.

Основано на зацеплении зубчатых колес. Различают: с параллельными осями, с пересекающимися осями, перекрещивающиеся. По форме профиля зуба: эвольвентный, круговой. работает в большом диапазоне мощности до 150 м/сек, высокий КПД. недостатки: сложность изготовления, высокая жесткость, наличие смазки. Контактные напряжения возникают если площадь контакта мала по сравнению с размерами детали. С течением времени появляются выкрашивание. исходные данные:

|

|

|

|

|

|

|

|

|

2880 |

2765,7 |

52,12 |

245 |

512,5 |

245 |

5 |

1. Выбираем марку

стали и вид термообработки Сталь45

термообработка улучшение твердость:

;

;

;

2.

Определяем допускаемое контактные

напряжения:

;

2.

Определяем допускаемое контактные

напряжения:

;

;

;

;

;

3.

Определяем предел выносливости по

напряжениям изгиба:

;

3.

Определяем предел выносливости по

напряжениям изгиба:

;

4.

Определяем допускаемые напряжения

изгиба:

;

4.

Определяем допускаемые напряжения

изгиба:

;

;

;

5.

Определяем межосевое расстояние:

;

5.

Определяем межосевое расстояние:

6.

Определяем модуль зуба:

m=(0,01-0,02)*160=1,6-3,2

мм; Принимаем m=2мм.

Предварительно

принимаем:

6.

Определяем модуль зуба:

m=(0,01-0,02)*160=1,6-3,2

мм; Принимаем m=2мм.

Предварительно

принимаем:

;

;

;

;

;

;

= 26;

= 26;

;

7.

Определяем угол наклона зубьев:

;

7.

Определяем угол наклона зубьев:

;

;

=

=

= arccos

0,98 =

= arccos

0,98 =

;

8.

Определяем делительные диаметры шестерни

и колеса:

;

8.

Определяем делительные диаметры шестерни

и колеса:

;

;

=

=

= 55;

= 55;

= 265;

9. Определить

величину зубчатого венца:

= 265;

9. Определить

величину зубчатого венца:

;

;

160*0,4 = 64;

10.

Определяем коэффициент ширины зубчатого

колеса по длительному диаметру:

160*0,4 = 64;

10.

Определяем коэффициент ширины зубчатого

колеса по длительному диаметру:

=

= ;

;

=

=

= 1,18;

11.

Определяем окружную скорость:

= 1,18;

11.

Определяем окружную скорость:

;

выбираем

8-ю степень точности.

12. Определяем

кэфициент торцового перекрытия:

;

выбираем

8-ю степень точности.

12. Определяем

кэфициент торцового перекрытия:

;

13.

Коэфициент суммарной длины контактных

линий:

;

13.

Коэфициент суммарной длины контактных

линий:

;

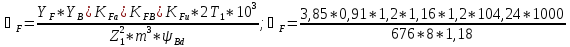

14. Определяем контактное напряжение:

;

14. Определяем контактное напряжение:

=

= ;

15. Определяем эквивалентное число

зубьев:

;

15. Определяем эквивалентное число

зубьев:

;

;

;

16. Определяем

коэффициент угла наклона зубьев:

;

16. Определяем

коэффициент угла наклона зубьев:

;

17. Определяем

действующее напряжение изгиба:

;

17. Определяем

действующее напряжение изгиба:

= 95,6;

18. Определяем силы действующие в

зацеплении:

окружная

сила:

= 95,6;

18. Определяем силы действующие в

зацеплении:

окружная

сила: ;

радиальная

сила:

;

радиальная

сила:

;

;

;

20.

Определяем диаметры вершин и впадин

зубьев:

;

20.

Определяем диаметры вершин и впадин

зубьев:

;

;

;

;

;

;

;

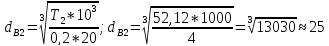

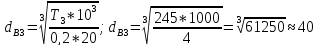

Предварительный

расчет валов:

;

Предварительный

расчет валов:

;

;

;

;

;

;

;

;

;

;

Толщина

обода:

;

Толщина

диска:

;

Толщина

диска:

;

принимаем 20

Диаметр ступицы:

;

принимаем 20

Диаметр ступицы:

Длинна

ступицы:

Длинна

ступицы:

Толщина

стенок корпуса редуктора:

Толщина

стенок корпуса редуктора:

;

принимаем

;

принимаем

Толщина

стенок крышки редуктора:

Толщина

стенок крышки редуктора:

;

Толщина

пояса редуктора:

;

Толщина

пояса редуктора:

Толщина

пояса крышки редуктора:

Толщина

пояса крышки редуктора:

Толщина

нижнего пояса корпуса:

Толщина

нижнего пояса корпуса:

принимаем

принимаем

;

Определяем

диаметр фундаментных болтов:

;

Определяем

диаметр фундаментных болтов:

;

принимаем M18;

Определяем

диаметр болтов крепящих крышку

подшипника:

;

принимаем M18;

Определяем

диаметр болтов крепящих крышку

подшипника:

;

принимаем M14;

Определяем

диаметр болтов крепящих крышку к

корпусу:

;

принимаем M14;

Определяем

диаметр болтов крепящих крышку к

корпусу:

;

принимаем M10;

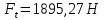

Дано:

;

принимаем M10;

Дано:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Принимаем

подшипник: 304 C=12300

H

принимаем

принимаем

;

;

X=1

Y=0

Определяем

эквивалентную нагрузку:

X=1

Y=0

Определяем

эквивалентную нагрузку:

;

Расчетная

долговечность:

;

Расчетная

долговечность:

мил.об.

мил.об.

ч.

ч.

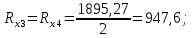

Дано:

;

;

;

;

;

;

;

;

;

;

;

Принимаем

подшипник: 305 C=17300

H;

;

Принимаем

подшипник: 305 C=17300

H;

;

;

;

;

;

;

;

;

;

;

Х=0,56 У=1,99

Определяем эквивалентную

нагрузку:

Х=0,56 У=1,99

Определяем эквивалентную

нагрузку:

;

Расчет

на долговечность:

;

Расчет

на долговечность:

мил.об.

мил.об.

ч.

Расчет шпонки:

ч.

Расчет шпонки:

0,069*

0,069* ;

;

0,21*

0,21* т.к.

у нас

т.к.

у нас

получилась больше 200, делаем расчет на

смятие шлицевого соединения.

Расчет

на смятие шлицевого соединения:

получилась больше 200, делаем расчет на

смятие шлицевого соединения.

Расчет

на смятие шлицевого соединения:

;

;

Уточненый

расчет вала:

;

;

;

;

;

;

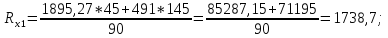

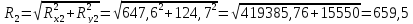

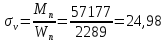

Определяем

изгибающий момент:

;

Определяем

момент сопротивления изгибу:

;

Определяем

момент сопротивления изгибу:

;

Момент

сопротивления кручению:

;

Момент

сопротивления кручению:

;

Определяем

амплитуду напряжения изгиба:

;

Определяем

амплитуду напряжения изгиба:

;

Среднее

напряжение:

;

Среднее

напряжение:

;

Определяем

амплитуду и среднее напряжение кручения:

;

Определяем

амплитуду и среднее напряжение кручения:

;

Определяем

коэффициент запаса прочности по

напряжению изгиба:

;

Определяем

коэффициент запаса прочности по

напряжению изгиба:

Определяем

коэффициент запаса прочности:

Определяем

коэффициент запаса прочности:

2,8>2,5

=> удовлетворяет условию.

2,8>2,5

=> удовлетворяет условию.