Vбет – объем бетона в изделии, м3

nизд – число изделий в камере

Потребное количество ямных камер, обеспечивающих заданную годовую производительность цеха:

,

шт. (8)

,

шт. (8)

Мк = 34000 ∙ 12,5/ 253 ∙ 24 ∙ 1,68 ∙ 6 = 7 шт;

где Ргод – годовая производительность цеха, м3;

τц – продолжительность одного цикла термообработки;

τц = τ0+ τ1+ τ2+ τ3+ τ4 ч (9)

τц = 2+3+4+2+1,5 = 12,5 ч;

где τ0 – время предварительной выдержки, ч;

τ1 – время подъема температуры, ч;

τ2 – время изотермического прогрева, ч;

τ3 – время охлаждений изделий, ч;

τ4 – время загрузки – выгрузки камеры, ч;

=

45+45/60 = 1,5 ч;

(10)

=

45+45/60 = 1,5 ч;

(10)

t3 – время загрузки, ч;

tр – время разгрузки, ч;

=15

·

6/2 = 45 мин;

(11)

=15

·

6/2 = 45 мин;

(11)

t3 = tр = 45 мин.;

tф – цикл формования изделия, мин., принимается по нормам технологического проектирования:

при Vбет до 1,5 м3 tф = 12 мин;

Vбет от 1,5 до 3,5 м3 tф = 15 мин;

24 – число часов в сутках;

Vбет – объем бетона в одном изделии, м3.

3.2 Теплотехнический расчет установки

Тепловой баланс ямной камеры составляется на период её работы на всю массу загруженных изделий.

Приход тепла

С паром

,

кДж (12)

,

кДж (12)

Q1 = Дп ∙ 2683 = 1485 ∙ 2683 = 3984255 кДж;

где Дп – расход пара за период работы ямной пропарочной камеры. Величина неизвестная определяется из уравнения теплового баланса.

-

энтальпия пара, определяется по таблице

«Сухой насыщенный пар и вода на кривой

насыщения».

-

энтальпия пара, определяется по таблице

«Сухой насыщенный пар и вода на кривой

насыщения».

От экзотермических реакций твердение цемента

,

кДж (13)

,

кДж (13)

Q2 = 400 ∙ 462,5 ∙ 0,9325 / 162 + 0,96 ∙ 462,5 ∙ 0,748 ∙ 3427,2 = 729775 кДж;

где Rц – марка цемента;

θ – число градусо-часов тепловой обработки.

θ = 0,5 ∙ (t1 + t2) ∙ τ1 + t2 ∙ τ2 , град ∙ ч. (14)

θ = 0,5 ∙ (15+80) ∙ 3 + 80 ∙ 4 = 462,5 град ∙ ч;

где t1 – начальная температура нагревания изделий, 0С;

t2 – максимальная температура нагрева изделий, 0С;

τ1 – время подъёма температуры, ч;

τ2 – время изотермического прогрева, ч.

Если θ ≤ 290, то а = 0,32 + 0,002 θ

Если θ > 290, то а = 0,84 + 0,0002 θ (15)

а = 0,84 + 0,0002 ∙ 462,5 = 0,9325

Мцем – масса цемента в пропариваемых изделиях, кг;

Мцем = Ц ∙ Ек, кг (16)

Мцем = 340 ∙ 10,08 = 3427,2 кг;

где Ц – расход цемента на 1 м3 бетона, кг;

Ек – емкость камеры, м3;

Ек = Vбет ∙ nизд (17)

Ек = 1,68 ∙ 4 = 10,08 м3;

где Vбет – объем бетона в изделии, м3.

nизд – количество изделий в камере.

В/Ц – водоцементное отношение.

Итого приход тепла:

Qприх = Q1 + Q2 (18)

Qприх = Дп ∙ 2683 + 729775 = 1485 ∙ 2683 + 729775 = 4714030 кДж;

Расход тепла

На нагрев сухой массы бетона

Q1’ = Сс.б ∙ Мс.б ∙ (t2 - t1), кДж (19)

Q1’ = 0,88 ∙ 22276,8 ∙ (80 -15) = 1274233 кДж;

где Сс.б - массовая теплоёмкость бетона, Сс.б = 0,88 кДж/кг·к

Мс.б - масса пропариваемого бетона, кг;

Мс.б = ρ с.б ∙ Ек (20)

Мс.б = 2210 ∙ 10,08 = 22276,8 кг;

ρ с.б - плотность сухого бетона, кг/м3

ρ с.б = Ц + П + Щ(К) (21)

ρ с.б = 340+590+1280 = 2210 кг/м3;

t2 – максимальная температура нагрева изделий, 0С;

t1 – начальная температура нагрева изделий, 0С;

На нагрев и испарение части воды затворения

Q2’

=

W

∙ (2493 + 1,97 ∙

),

кДж (22)

),

кДж (22)

Q2’ = 222,768 ∙ (2493 + 1,97 ∙ (15+80 / 2)) = 576206 кДж;

где W – масса испаренной воды,

для тяжелых бетонов W = 0,01 ∙ Мс.б = 0,01 ∙ 22276,8 = 222,768 кг;

для легких - W = 0,03 Мс.б..

На нагрев оставшейся воды затворения

Q3’ = Св∙ (Мв – W) ∙ (t2 - t1), кДж (23)

Q3’ = 4,19 ∙ (1919,232 – 222,768) ∙ (80 - 15) = 462032 кДж;

где Св - теплоёмкость воды

Св = 4,19 кДж/кгК

Мв - масса воды затворения

Мв = В ∙ Ек = 190,4 ∙ 10,08 = 1919,232; (24)

где В – расход воды на 1м3 бетона, л

В = Ц ∙ В/Ц = 340 ∙ 0,56 = 190,4 л; (25)

На нагрев арматуры

Q4’ = Са∙ Ма (t2 - t1), кДж (26)

Q4’ = 0,48 ∙ 852 ∙ (80 - 15) = 26582 кДж;

где Са – теплоёмкость арматуры

Са = 0,48 кДж/кгК

Ма = масса арматуры в пропариваемых изделиях

Ма = mа ∙ Ек или Ма = m’а ∙nизд = 142 ∙ 6= 856 кг; (27)

где mа – расход арматуры на 1 изделие, кг/ м3

Ек – емкость камеры, м3;

m’а – расход арматуры на 1 изделие, кг;

nизд – количество изделий в камере, шт;

t2 – конечная температура нагрева арматуры, 0С;

t1 – начальная температура арматуры, 0С.

На нагрев транспортных устройств

Q5’ = Стр∙ Мтр (t2 - t1), кДж (28)

Q5’ = 0,48 ∙ 1344 ∙ (80 - 15) = 41933 кДж;

где Стр - теплоёмкость транспортных устройств

Стр = 0,48 кДж/кгК

Мтр - масса транспортных устройств в камере, кг;

Мтр = mтр ∙ Hк ∙ n, кДж (29)

Мтр = 120 ∙ 2,8 ∙ 4 = 1344 кДж;

где mтр – удельная норма расхода метала в кг на 1 м длины стойки с кронштейнами, mтр = 120 кг;

Hк – высота камеры, м;

п – число стоек в камере; n=4

t2 – конечная температура нагрева стоек, 0С;

t1 – начальная температура стоек, 0С.

На нагрев форм

Q6’ = Сф ∙ Мф (t2 - t1), кДж (30)

Q6’ = 0,48 ∙ 25200 ∙ (80 - 15) = 786240 кДж;

где Сф - теплоёмкость форм

Стр = 0,48 кДж/кгК

Мф - масса форм, находящихся в камере, кг;

Мф = mф ∙ Ек или Мф = m’ф ∙nизд. = 4200∙ 4= 25200 кг; (31)

где mф – масса арматуры на 1 м3 формуемых изделий кг/ м3;

Ек – емкость камеры, м3;

m’ф – масса одной формы, кг.

На аккумуляцию ограждающих конструкций камеры

Q7’ = Qбет + Qмин.в+ Qмет, кДж (32)

Q7’ = 892375 + 85765,5 + 27920,88 = 1006061 кДж;

Исходя из конструктивного расчёта определяем размеры камеры:

С учётом слоя цементно-песчаного раствора

L3 = L2 + 0,05 · 2 (м) (33)

L3 = 6,8 + 0,05 · 2 = 6,9 м;

B3 = B2 + 0,05 · 2 (м) (34)

B3 = 2,8 + 0,05 · 2 =2,9 м;

H3 = H2 + 0,05 (м) (35)

H3 = 2,8 + 0,05 = 2,85 м;

где L2 ; B2 ; H2 –внутренние размеры камеры, м.

С учётом слоя утеплителя из минеральной ваты

L4 = L3 + 0,1 · 2 (м) (36)

L4 = 6,9 + 0,1 · 2 = 7,1 м;

B4 = B3 + 0,1 · 2 (м) (37)

B4 = 2,9 + 0,1 · 2 = 3,1 м;

H4 = H3 + 0,1 (м) (38)

H4 = 2,85 + 0,1 = 2,95 м;

С учётом ограждений бетона

L1 = L4 + 2 · 0,25 (м) (39)

L1 = 7,1 + 2 · 0,25 = 7,6 м;

B1 = B4 + 2 · 0,25 (м) (40)

B1 = 3,1 + 2 · 0,25 = 3,6 м;

H1 = H4 + 0,25 (м) (41)

H1 = 2,95 + 0,25 = 3,2 м;

Объём цементно-песчаного раствора

Uц.п.р. = L3 · B3 · H3 - L2· B2 · H2 ,м3 (42)

Uц.п.р. = 6,9 · 2,9 · 2,85 - 6,8 · 2,8 · 2,8 = 3,7165 м3;

Объем минеральной ваты

Uмин.в.огр = L4· B4 · H4 - L3 · B3 · H3 ,м3; (43)

Uмин.в.огр = 7,1 · 3,1 · 2,95 - 6,9 · 2,9 · 2,85 = 7,901 м3;

Объем бетона ограждений

Uбет.огр = L1· B1 · H1 – L4 · B4 · H4 ,м3; (44)

Uмин.в.огр = 7,6 · 3,6 · 3,2 – 7,1 · 3,1 · 2,95 = 22,6225 м3;

Крышка камеры выполнена из стального каркаса и обшивки толщиной 0,003 м, заполненной минеральной ватой толщиной 0,2 м.

Длина крышки

L5 = L1 - 0,3 = 7,6 – 0,3 = 7,3 м; (45)

Ширина крышки

B5 = B1 -0,3 = 3,6 – 0,3 = 3,3 м; (46)

Высота крышки

H5 = 0,206 м; (47)

Размеры крышки по утеплителю

L6 = L5 – 0,003 · 2 = 7,3 – 0,003 · 2 = 7,294 м (48)

B6 = B5 – 0,003 · 2 = 3,3 – 0,003 · 2 = 3,294 м; (49)

H6 = H5 – 0,003 · 2 = 0,206 – 0,003 · 2 = 0,2 м; (50)

Объем минеральной ваты в крышке

Uмин.кр = L6 · B6 · H6 = 7,294 · 3,294 · 0,2 = 4,805 м3; (51)

Объем металла крышки

Uмет. = L5 · B5 · H5 – L6· B6 · H6 ,м3 (52)

Uмет. = 7,3 · 3,3 · 0,206 - 7,294 · 3,294 · 0,2 = 0,157 м3;

Суммарный объем минеральной ваты

Uмин.в. = Uмин.в.огр + Uмин.кр , м3 (53)

Uмин.в. = 7,901 + 4,805 = 12,706 м3;

Тепло на нагрев минеральной ваты

Qмин.в. = Смин.в ∙ Ммин.в.∙ tмин.в = 1,8 ∙ 1270,6 ∙ 37,5 = 85765,5 кДж; (54)

где Ммин.в – масса минеральной ваты, кг;

Смин.в – теплоёмкость минеральной ваты,

Смин.в = 1,8 кДж/кг∙ К

Ммин.в. = ρмин.в ∙ Uмин.в. = 100 ∙ 12,706 = 1270,6 кг; (55)

где ρмин.в – плотность минеральной ваты,

ρмин.в = 100 кг/ м3

tмин.в – температура прогрева минеральной ваты, 0С

=

(80

+ 15) / 2 –

10 =

37,5

0С; (56)

=

(80

+ 15) / 2 –

10 =

37,5

0С; (56)

Суммарный объем бетона и цементно-песчаного раствора

Uбет = Uбет.огр + Uц.п.р.= 22,6225 +3,7165 =26,339 м3;

Тепло ограждений бетона

Qбет = Сб ∙ Могр.бет.∙ tогр.бет, кДж (57)

Qбет = 0,88 ∙ 36875 ∙ 27,5 = 892375 кДж;

где Сб – теплоемкость бетона

Сб = 0,88 кДж/кгК

Могр.бет – масса ограждений из бетона

Могр.бет = ρбет.огр.∙ Vогр.бет (58)

Могр.бет = 1400 ∙ 26,339 = 36875 кг;

где ρбет.огр – плотность бетона ограждений, кг/ м3;

Qбет- суммарный объем бетона цементно-песчаного раствора, м3

Тепло на нагрев металла крышки

Qмет. = Смет ∙ Ммет.∙ tср. мет = 0,48 ∙ 1224,6 ∙ 47,5= 27920,88 кДж; (59)

где Смет – теплоёмкость металла,

Смет = 0,48 кДж/кгК

Ммин.в – масса металла крышки, кг

Ммет. = ρмет ∙ Uмет. = 7800 ∙ 0,157 =1224,6 кг; (60)

где ρмет – плотность металла,

ρмин.в = 7800 кг/ м3

Qмет – объём металла крышки, м3

tср.мет – температура прогрева металла, 0С

= 80

+ 15 / 2 = 47,5 0С;

= 80

+ 15 / 2 = 47,5 0С;

Тепло, потерянное ограждениями в окружающую среду

Q8’ = 3,6 ∙ α ∙ (tст – tо.с.) ∙ F ∙ τ, кДж (61)

Q8’ = 3,6 ∙0,59 ∙ (35-15) ∙ 126,4 ∙ 7 = 37586 кДж;

где α - коэффициент теплопередачи, α = 0,59 Вт/ м К;

tст - температура наружной поверхности стенки 0С

tст = t1 + (20 – 25) (62)

tст = 15 + 20 = 35 0С;

tо.с - температура окружающей среды, 0С;

F - суммарная площадь ограждающих конструкций камеры, м2.

F = 2 L1B1 + 2L1 ∙ H1 + 2 B1 ∙ H1 , (м2) (63)

F = 2 ∙ 7,6 ∙ 3,6 + 2 ∙ 7,6 ∙ 3,2 + 2 ∙ 3,6 ∙ 3,2 = 126,4 м2;

где L1, B1, H1 – наружные размеры камеры, м;

τ – время подъёма температуры и изотермической выдержки, ч

τ = τ1 + τ2 = 3 + 4 = 7 ч; (64)

Тепло, потерянное с конденсатом

Q9’ = Мк ∙iк” (65)

где Мк – масса конденсата, кг

Мк = Дп – Мсв – Мпр (66)

где Мк – масса пара, занимающего свободный объём камеры, кг

Мсв. = Vсв ∙ ρп” (67)

Vcв – свободный объём камеры, м3

Vcв = Vк – Vб – Vф – Vтр (68)

Vcв =53,312 – 10,08 – 3,23 – 0,17 = 39,83 м3;

где Vк – объём камеры, м3 Vк = V2 = 53,312 м3;

Vб – объём бетона в камере, м3 Vб = Ек = 10,08 м3;

Vф – объём форм в камере, м3

V2 = Lк· Bк · Hк = 6,8 ∙ 2,8 ∙ 2,8 = 53,312 м3; (69)

V2 – внутренний объем камеры, м3

,

м3 (70)

,

м3 (70)

Vф = 25200 / 7800 = 3,23 м3;

Vтр – объём транспортных устройств в камере, м3

,

м3 (71)

,

м3 (71)

Vтр = 1344 / 7800 = 0,17 м3;

ρп”- плотность пара, применяется по таблице «Сухой насыщенный пар и вода на кривой насыщения»;

Мпр – расход пара на пропуски в атмосферу

Мк = Дп – Vсв ∙ ρп”- 0,1 Дп = 0,9 Дп – Vсв ∙ ρп” (72)

i”к – энтальпия конденсата

i”к = 4,19 ∙ tк = 4,19 ∙ 78 = 326,82 кДж/кг; (73)

tк – температура конденсата

Q9’ = (0,9 ∙ Дп – Vсв ∙ ρп” ) ∙ i”к = (0,9 ∙ Дп – 39,83 ∙ 0,6992) ∙ 326,82 =

= 294,138 ∙ Дп – 9102 = 294,138 ∙ 1485 – 9102 = 427693 кДж; (74)

Q9’ = 427693 кДж;

На нагрев пара, занимающего свободный объём камеры

Q10’ =Vсв” ∙ ρп”∙ i”п (75)

Q10’ = 39,83 ∙ 0,6992 ∙ 2683 = 74719 кДж;

Итого расход тепла:

Qрасх= Q1’+ Q2’+ Q3’+ Q4’+ Q5’+ Q6’+ Q7’+ Q8’+ Q9’+ Q10’ (76)

Qрасх= 1274233 + 576206 + 462032 + 26582 + 41933 + 786240 + 1006061 + + 37586 +294,138 ∙ Дп – 9102 + 74719 = 294,138 ∙ Дп + 4276490 =

= 294,138 ∙ 1485 + 4276490 = 4713285 кДж;

Приравнивая статьи прихода и расхода, получаем уравнение теплового баланса с одним неизвестным. Решая уравнение относительно Дп, определяем расход пара за период работы тепловой установки.

Qприх = Qрасх (77)

2683 ∙ Дп + 729775 = 294,138 ∙ Дп + 4276490

2683 ∙ Дп -294,138 ∙ Дп = 4276490 - 729775

2388,862 ∙ Дп = 3546715

Дп = 1485 кг;

Данные теплового баланса сводим в таблицу.

Таблица 3.1- Тепловой баланс установки

|

Наименование статей баланса |

Количество тепла |

|

|

кДж/период |

% |

|

|

Приход тепла 1.С паром 2.От экзотермических реакций твердения цемента

|

3586366,1 470105,02

|

84,52 15,48

|

|

Всего: |

4714030 |

100 |

|

Расход тепла 1.На нагрев сухой массы бетона 2.На нагрев части воды затворения 3.На нагрев воды, оставшейся в изделиях 4. На нагрев арматуры закладных изделий 5. На нагрев транспортных устройств 6.На нагрев форм 7.На аккумуляцию ограждающих конструкций 8.Потери тепла в окружающую среду 9.Потери тепла с конденсатом 10.На нагрев пара, занимающего свободный объём камеры 11.Невязка |

1274233 576206 462032 26582 41933 786240 1006061 37586 427693 74719

745 |

27,03 12,224 9,8 0,56 0,89 16,68 21,34 0,79 9,08 1,59

0,016 |

|

Всего: |

4714030 |

100 |

Невязка бетона

(78)

(78)

Н = (4714030 –4713285) / 4714030 ∙ 100 % = 0,016 %;

Расхождение между приходом и расходом допустимо до 1 %. Невязка объясняется округлением величин при расчёте:

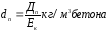

Далее определяется удельный расход пара

(79)

(79)

dп = 1485/ 10,08 = 147 кг/м3;

Удельный расход нормального пара

(80)

dн.п. = 185,7 ∙ 2683 / 2676 = 147,4 кг/м3;

-

энтальпия натурального пара (используемого

в камере);

-

энтальпия натурального пара (используемого

в камере);

-

энтальпия натурального пара

-

энтальпия натурального пара

= 2676 кДж/кг

= 2676 кДж/кг

Удельный расход тепла:

=

147,4 ∙ 2676 = 394442 кДж/м3;

(81)

=

147,4 ∙ 2676 = 394442 кДж/м3;

(81)

Часовой расход нормального пара

Дчас = Рчас ∙ dн.п. = 5,6 ∙ 147,4 = 825,44 кДж/ч; (82)

Рчас – часовая производительность цеха в м3 бетона

Годовой расход нормального пара

Дгод = Ргод ∙ dн.п. = 34000 ∙ 147,4 = 5011600 кДж/год; (83)

Ргод – годовая производительность цеха, м3

Часовой расход тепла:

Qчас

= Дчас

∙ = 825,44 ∙ 2676 = 2208877,4 кДж;

(84)

= 825,44 ∙ 2676 = 2208877,4 кДж;

(84)

Годовой расход тепла:

Qгод

= Дгод

∙ = 5011600 ∙ 2676 = 13411041600 кДж; (85)

= 5011600 ∙ 2676 = 13411041600 кДж; (85)

3.3 Технико-экономические показатели

установки

1.Вид тепловой установки

2.Характеристика пропариваемых изделий

3.Начальная температура изделия t 1 = 15 0С

Максимальная температура прогрева изделий t 2 = 80 0С

4.Продолжитеьность цикла термообработки τц = 12,5 ч

5.Габариты установки

Lк – 6,8 м

Вк – 2,8 м

Нк – 2,8 м

6.Количество изделий в установке nизд. = 6

7.Производительность цеха Ргод = 34000 м3

8.Часовая производительность цеха Рчас = 5,6 м3/ч

9.Расход пара за период Дп = 1485 кг

10.Удельный расход пара dп = 147 кг/м3

11.Удельный расход нормального пара dн.п = 147,4 кг/м3

12.Годовой расход нормального пара Дгод. = 5011600 кДж/г.

4 Техника безопасности при

эксплуатации установки

Стенку и крышку камеры следует содержать в исправленном состоянии. Прорыв пара через трещины в стенках или неплотных соединениях в крышке должны быть немедленно устранены. Камеры должны быть немедленно оборудованы песчаными или водяными затвором, обеспечивающий герметическое соединение по всему периметру прилегания к ней крышки. При водяном затворе должна быть обеспечена циркуляция находящейся в ней воды.

В процессе тепловой обработки железобетонных изделий избыточное давление паровоздушной среды в камере не должно превышать 30 мм водного столбика. Крышку камеры необходимо оборудовать подъемными петлями, позволяющими снимать и устанавливать ее на камеру при помощи мостового крана. Запрещается укладывать на крышку камеры какие-либо предметы за исключением крышек камеры, а так же нахождение над ними людям.

Камера должна быть оборудована каналами для свободного стока конденсата, образованного в процессе тепловой обработки. Каналы и весь тракт стока конденсата необходимо содержать в исправном состоянии. В процессе нормальной эксплуатации все работы, связные с нагрузкой и выгрузкой изделий должны осуществляться без входа обслуживающего персонала в камеру.

Соответственно камера и подъемно–транспортное оборудование должны быть оснащены устройствами, обеспечивающими выполнения этого условия. Например: для обеспечения правильной установки с автоматическими кронштейнами, а загрузку и разгрузку ямных камер производят с помощью автоматического захвата.

Доступ обслуживающего персонала, в камеру при температуре выше 400С запрещен. Каждую камеру оборудуют приводом, контролирующим температуру. Во избежание ожога рабочих при ремонтных работах, в камере на вводе пара в каждую камеру должен быть установлен дополнительный запорный орган с ручным приводом, исключающий дистанционную подачу в ней пара.

Все ремонтные работы внутри камеры, а также подачу пара в камеру производят по указанию и с разрешения мастера или начальника цеха. Давление пара, подаваемого в камере не должно превышать 0,2 МПа.

Для выполнения ремонтных работ внутри камеры последняя должна быть оборудована скобами или иметь переносную лестницу. С торцов камеры следует устраивать обслуживающие площадки с ограждениями для безопасной работы стоповщиков.

Грузозахватные устройства для подъема и опускания изделий должны массе наибольшего изделия, загружаемого в камеру.

5 Список литературы

-

Казакова О.С., Казакова Л.Ф. Охрана труда и пожарная безопасность на предприятиях железобетонных изделий. М. Высшая школа 1980 г.

-

Н.М. Никифорова. Теплотехника и теплотехническое оборудование предприятий промышленности строительных материалов и изделий. М. Высшая школа 1981 г.

-

В.Ф. Павлов., С.В. Павлов. Основы проектирования тепловых установок. М. Высшая школа 1987 г.

-

В.В. Перегудов., М.И. Роговой. Тепловые процессы и установки в технологии строительных изделий и деталей. М. Стройиздат. 1983 г.

-

В.В. Перегудов. Теплотехника и теплотехническое оборудование. М. Стройиздат. 1990 г.

-

Пособие по тепловой обработке сборных железобетонных конструкций и изделий. М. Стройиздат. 1989 г.

-

Справочник по производству сборных железобетонных изделий под редакцией К.Ф. Михайлова и др. М. Стройиздат. 1982 г.

кП 2–70 01 01 31 СД-31 2011

Лист