2. Описание и обоснование выбора конструкции

В состав проектируемого исполнительного механизма входят следующие элементы: редукционный двигатель, цилиндрическая зубчатая передача, кулачковый механизм, корпус.

Редукционный двигатель выбирается из условий запаса по мощности, стабильности частоты вращения и передаточному отношению. Конструкция исполнительного механизма не предполагает больших нагрузок, следовательно, двигатель должен быть маломощным.

Поскольку при расчетах получено передаточное отношение 1.8, то в качестве понижающего звена выступает только одна зубчатая передача с внешним зацеплением. По сравнению с другими передачами цилиндрические зубчатые имеют следующие преимущества: высокий КПД, надежность и долговечность работы, неизменность передаточного числа, легкость изготовления, простота при сборке и регулировании, передача вращающего момента с большой точностью. К недостаткам следует отнести шум в работе, однако в данном механизме используются зубчатые колеса относительно небольших размеров, поэтому данная передача будет давать достаточно ограниченное количество шума.

В качестве механизма для преобразования движения используется кулачковый механизм, который и является выходным звеном.

Вал выбираем марки 40Х. Вал ничем не обрабатываем.

Корпус механизма выполнен разъёмным. Это для удобного доступа к деталям при сборке или ремонте. Герметично закрытый корпус обеспечивает требования как техники безопасности, так и производственной санитарии.

Конструкция механизма проектировалась так, чтобы обеспечить наиболее удобную сборку и разборку механизма.

3. Расчеты

3.1 Кинематический расчет

Исходные данные:

Тип зубчатой передачи цилиндрическая

Механизм для преобразования движения кулачковый

Тип направляющих скольжения

Климатическое исполнение ТВ4

Ход выходного звена, мм 5

Погрешность перемещения, мм 0,1

Сила сопротивления выходного звена, Н 120

Скорость движения выходного звена, мм/с 2,5

Требуемая мощность на выходе:

Рвых = F·v

–угловая скорость

выходного вала.

–угловая скорость

выходного вала.

–скорость выходного

звена.

–скорость выходного

звена.

Рвых = 0,1·8,72 = 0,87 Вт.

Так как структура механизма пока неизвестна, условно примем его КПД = 0,5. Тогда мощность двигателя:

Рдв = Рвых/КПД = 0,3/0,5 = 0,6 Вт.

Выбираем двигатель

РД-09 с

.

.

Передаточное отношение механизма:

u

= nдв/n

= 15,5/8,82 = 1,76 1,8

1,8

Такое передаточное отношение обеспечивается одноступенчатой цилиндрической зубчатой передачей. Число зубьев входного колеса z1 = 20, выходного z2 = z1·u = 20·1,8 = 36.

Структурная схема механизма показана на рисунке 1, кинематическая – на рисунке 2.

Рисунок 1 – Структурная схема механизма,

где ЭД – электродвигатель; Р – редуктор; М – машина.

Рисунок 2 – Кинематическая схема механизма

3.2 Силовой расчет

3.2.1. Расчет действующих нагрузок

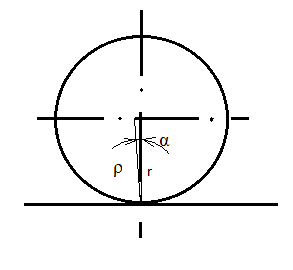

Рисунок 3 – Эскиз кулачкового механизма

3.2.2 Расчет механизма преобразования движения

3.2.3 Расчет зубчатой передачи

Зубчатая передача является закрытой и работает со смазкой, поэтому основным является расчет межосевого расстояния из условия контактной прочности зубьев:

,

,

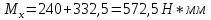

где u = up = 1,8 – передаточное отношение редуктора; [H] – допускаемые контактные напряжения, для колес из стали 40Х [H] = 770 МПа; К – коэффициент нагрузки, с учетом консольного расположения звездочек цепной передачи на валах редуктора К = 1,5; М1 – момент на шестерне, М1 = Мс = 0,5725 Нм; а – коэффициент ширины колеса, для прямозубых колес а = 0,3; kn – коэффициент, учитывающий суммарную длину контактных линий, для прямозубых колес kn = 1.

Расчетное значение межосевого расстояния:

м = 18,9 мм

м = 18,9 мм

Округляем расчетное значение до ближайшего большего стандартного а = 20 мм.

Модуль зубчатой передачи m = 2a/(z1 + z2) = 2·20/(20 + 36) 0,71 мм.

Округляем расчетное значение до ближайшего большего стандартного m = 0,8 мм.

Уточненное значение межосевого расстояния a = 0,5m(z1 + z2) = 22,4 мм.

Проверим передачу на изгиб зубьев. Напряжения изгиба:

,

,

где – коэффициент износа, для закрытых передач = 1; Y – коэффициент формы зуба, для z1 = 20 Y = 0,372; B – ширина зубчатого колеса, В = a·а = 22,4·0,3 7 мм.

В результате получаем:

34,4106

Па

34,4106

Па

Допустимое значение [и] определяется по формуле:

,

,

где –1 – предел выносливости при изгибе, для стали 40Х –1 = 455 МПа; kр – коэффициент режима нагрузки, при неравномерной нагрузке kр = 1,5; [n] – требуемый коэффициент запаса прочности, [n] = 1,5; k – коэффициент концентрации напряжений, k = 1,5.

МПа

МПа

Расчетное значение напряжений 34,4 МПа меньше допустимого 455 МПа, следовательно изгибная прочность зубьев обеспечивается.

3.3 Расчет на точность

Расчет погрешности механизма выполняется по методу максимума-минимума. Ориентировочно примем 8-ю степень точности зубчатых колес.

Максимальное значение кинематической погрешности зубчатой передачи:

,

,

где

и

и – допуски на кинематические погрешности

ведущего и ведомого колес, по ГОСТ1643

для 8-й степени точности

– допуски на кинематические погрешности

ведущего и ведомого колес, по ГОСТ1643

для 8-й степени точности

мкм,

мкм,

мкм; К – коэффициент

фазовой компенсации, по таблице

К = 0,85;

мкм; К – коэффициент

фазовой компенсации, по таблице

К = 0,85;

и

и – погрешности

монтажа зубчатых колес; так как ведущее

колесо нарезано непосредственно на

валу

– погрешности

монтажа зубчатых колес; так как ведущее

колесо нарезано непосредственно на

валу

,

для ведомого колеса:

,

для ведомого колеса:

,

,

где er – допуск на радиальное биение посадочного диаметра и заплечика для установки зубчатого колеса на валу; α – угол исходного профиля колеса. Для степени точности 6 расположения поверхностей и посадочного диаметра 10 мм (диаметр заплечика 12 мм) er = 10 мкм, ea = 5 мкм.

мкм.

мкм.

= 100,3 мкм

= 100,3 мкм

Максимальное значение мертвого хода в передаче:

,

,

где EHs1

и EHs2

– наименьшее смещение исходного контура

ведущего и ведомого колес, по ГОСТ1643

для 8-й степени точности EHs1 = 90

мкм и EHs2 = 90

мкм; ТН1

и ТН2

– допуски на смещение исходного контура

ведущего и ведомого колес, по ГОСТ1643

для 8-й степени точности ТH1 = 95

мкм и ТH2 = 95

мкм; fa

– допуск на межосевое расстояние в

передаче, по ГОСТ1643 для 8-й степени

точности fa = 35

мкм; Gr1

и Gr2

– то же, что и

и

и ,

то есть погрешности монтажа зубчатых

колес, Gr1 = 0,

Gr2 =

,

то есть погрешности монтажа зубчатых

колес, Gr1 = 0,

Gr2 =  = 3,1

мкм.

= 3,1

мкм.

= 232,2 мкм.

= 232,2 мкм.

Общая погрешность

100,3 + 232,2 = 332,5 мкм.

100,3 + 232,2 = 332,5 мкм.

Переведем значение погрешности в угловые единицы (d – делительный диаметр ведомого колеса):

= 24’.

= 24’.

=0,1

мм

=0,1

мм

. По заданию допустимая погрешность составляет 0,1 мм. Таким образом, заданная точность обеспечивается.

3.4 Расчеты типовых элементов механизма

Расчет выходного вала на кручение

На выходной конец вала действует момент сопротивления Мс = 0,5725 Н∙м. Условие прочности вала может быть записано в виде:

,

,

где Wp

– полярный момент сопротивления сечения

вала,

,

гдеdв

– диаметр вала, dв = 10

мм; [τк]

– допускаемые напряжения для материала

вала при кручении, для улучшенной стали

40X

при знакопеременной нагрузке [τк] = 115

МПа. Отсюда:

,

гдеdв

– диаметр вала, dв = 10

мм; [τк]

– допускаемые напряжения для материала

вала при кручении, для улучшенной стали

40X

при знакопеременной нагрузке [τк] = 115

МПа. Отсюда:

Па = 2,92 МПа.

Па = 2,92 МПа.

τк = 2,92 МПа < [τк] = 115 Мпа.

=

= Па = 2,92 Мпа.

Па = 2,92 Мпа.

Прочность выходного вала обеспечивается.

3.4.2 Расчет штифтового соединения

Выполним расчет штифтового крепления зубчатого колеса на выходном валу. Эскиз соединения показан на рисунке 3. Конструктивные размеры: dв = 10 мм, D = 15 мм. На соединение действует выходной момент сопротивления Мс = 0,5725 Н∙м. Требуется рассчитать диаметр штифта.

Рисунок 4 – Эскиз штифтового соединения

Расчет штифта на срез.

Условие прочности штифта:

,

,

где Аср = πd2/4 – площадь среза; [τср] – допускаемые напряжения для материала штифта при срезе, [τср] = 80 МПа. Отсюда:

1,35·10–3

м = 1,35 мм.

1,35·10–3

м = 1,35 мм.

Расчет штифта на смятие.

Условие прочности штифта:

,

,

где Асм = d(D – dв) – площадь смятия; [σсм] – допускаемые напряжения для материала штифта при смятии, [σсм] = 200 МПа. Отсюда:

229·10–6

м = = 0,229 мм.

229·10–6

м = = 0,229 мм.

По результатам расчета диаметр штифта должен быть не менее 01,35 мм. В соответствии с диаметром вала выбираем штифт диаметром 1,6 мм.

3.4.3 Выбор подшипников качения

Так как вал двигателя имеет диаметр 6 мм, то входной вал механизма будет иметь тот же диаметр, он же является посадочным диаметром подшипников. Выходной вал для унификации установлен на подшипниках такого же размера. При крутящем моменте на выходном валу Мс = 0,5725 Н∙м радиальная нагрузка на подшипники Fr = 104,02 Н. Осевая нагрузка Fa равна нулю, так как используются цилиндрические прямозубые колеса, поэтому выбираем радиальные шарикоподшипники. Скорость вращения валов больше 1 об/мин, поэтому расчет ведется по динамической грузоподъемности.

Эквивалентная динамическая нагрузка:

Р = (XVFr + YFa)KбKt,

где X и Y – коэффициенты радиальной и осевой нагрузок, для радиального подшипника X = 0,6; V – коэффициент вращения, при вращающемся внутреннем кольце и неподвижном наружном V = 1; Kб – коэффициент безопасности, для нормальных условий Kб = 1; Kt – температурный коэффициент, при нормальных температурных условиях равен 1.

В итоге получим Р = 0,6·11,43 = 6,86 Н.

Срок службы по заданию Lh = 5000 часов или в оборотах:

L = 60n Lh·10–6, млн. об.,

где n – скорость вращения в оборотах в минуту, n = 8,82 об/мин (из кинематического расчета).

Срок службы L = 60·8,82·5000·10–6 = 2,65 млн. об.

Расчетная динамическая грузоподъемность:

Ср = L1/αP,

где α – коэффициент, зависящий от типа подшипника, для радиального подшипника α = 3.

Расчетная динамическая грузоподъемность Ср = 2,651/3·6,86 = 86,35 Н.

По ГОСТ 8338-75 выбираем радиальный однорядный шарикоподшипник с посадочным диаметром 6 мм и динамической грузоподъемностью больше 20 Н. Подходящий подшипник – 1000096 (наружный диаметр 15 мм, ширина 5 мм, динамическая грузоподъемность 1470 Н).