- •Часть 1............................................................................................................................5

- •Часть 2. Технологическая...........................................................................................42

- •1. Часть

- •1. Древесно-полимерный композит. История дпк

- •2. Состав, свойства и обработка изделий из дпк

- •Физические и механические свойства дпк .

- •3. Применение древесно-полимерных композитов

- •4. Древесные отходы и их виды

- •Номенклатура отходов деревообрабатывающего производства

- •Виды и количество кусковых отходов в деревообрабатывающих производствах

- •Коэффициенты полнодревесности кусковых отходов

- •Насыпная масса и коэффициент полнодревесности сыпучих отходов

- •5. Получение древесно-полимерного композита

- •5.1. Основные методы получения дпк

- •5.2. Схема утилизации древесных отходов и получения дпк

- •Технология и устройство гранулятора

- •Виды грануляторов

- •6. Технологии производства изделий из дпк

- •2. Часть. Технологическая.

- •1. Выбор линии переработки древесных отходов с получением гранул древесно-полимерного композита

- •Состав оборудования автоматической линии горячего брикетирования металлической стружки

- •Описание комплекса оборудования

- •Рабочий процесс линии

- •Преимущества нашей автоматической линии утилизации отходов абс-пленки с получением вторичного пластика

- •Принцип действия

- •Технические данные

- •Технические характеристики:

- •6. Габаритные размеры - зависят от установленных типоразмеров.

- •3) Двухстадийный смеситель

- •Конструкция двухстадийного смесителя (рис.14.) горячего/холодного смешения

- •Принцип работы

- •Технические характеристики экструдеров серии ттв

- •1. Ефремов а.А.Комплексная переработка древесных отходов

Технические характеристики экструдеров серии ттв

|

Технические характеристики |

TTB35 |

|

Диаметр шнека |

45 мм |

|

Частота вращения червяка |

10 об/мин |

|

Мощность оборудования |

45,46 Кв/ч |

|

Производительность |

До 120 кг/час |

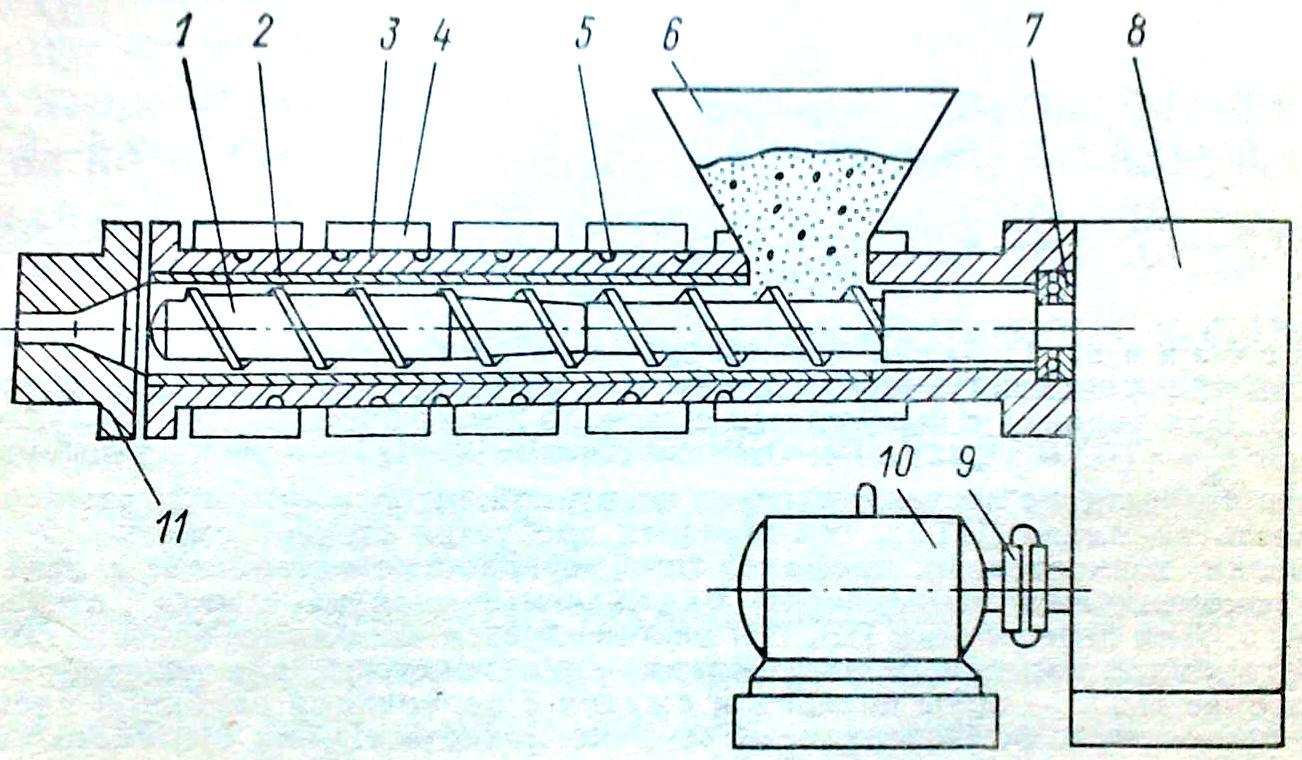

Рис. 15. Схема экструдера:

1 – червяк; 2- гильза; 3 – цилиндр; 4 – система нагрева; 5 – система охлаждения; 6 – загрузочная воронка; 7 – узел упорного подшипника; 8 – редуктор; 9 – муфта; 10 – электродвигатель; 11 – формующая головка.

На рис. 15 представлена схема червячного пресса.

Червяк - основной рабочий орган экструдера. Он забирает материал от загрузочного отверстия, пластифицирует его и равномерно подает в виде гомогенного расплава к головке. Продвигаясь по каналу червяка, материал разогревается за счет теплоты, выделяющейся вследствие вязкого трения, и теплоты, подводимой от внешних нагревателей.

По характеру процессов, протекающих на каждом участке червяка, выделяют три основные зоны :

- зона питания (или загрузочная), в которой перерабатываемый материал находится в твердом состоянии;

- зона сжатия (или пластикации), в которой почти полностью происходит плавление материала;

-зона дозирования (нагнетания, гомогенизации, выдавливания), по которой течет поток расплава полимера.

Конструкция прессов обеспечивает возможность применения сменных червяков с разными характеристиками в зависимости от перерабатываемого материала и сменного формующего инструмента.

Привод пресса (электродвигатель постоянного тока) через упругую эластичную муфту приводит во вращение зубчатые пары редуктора и червяк. Первая ступень редуктора привода одночервячных прессов имеет сменные шестерни, что позволяет изменять частоту вращения червяка в зависимости от вида перерабатываемых термопластов. Бесступенчатое регулирование частоты вращения червяка в диапазоне 1-10 обеспечивается тиристорным электроприводом, монтируемым в отдельном шкафу.

На картере редуктора установлен узел охлаждения червяка, трубчатый барботер которого помещается в осевом канале червяка. На выходном валу редуктора соосно с выходным валом смонтирован узел упорного подшипника, воспринимающий осевые усилия, возникающие при экструзии расплава.

К узлу подшипника прикреплен цилиндр пресса (червяка), имеющий радиальное отверстие для монтажа бункера. Цилиндр пресса сварной (из толстостенной сварной трубы; внутри него запрессована износостойкая гильза из азотированной стали). Загрузочная часть цилиндра изолирована от первой зоны нагрева водяной рубашкой для предотвращения преждевременного плавления и зависания термопласта во время работы пресса и для защиты упорного подшипника редуктора от нагрева. Передняя часть цилиндра заканчивается резьбой, на которую навинчен фланец головки с откидными болтами. Внутренняя стенка цилиндра в зоне загрузки выполняется рифленой с целью увеличения производительности. К горловине цилиндра прикреплена загрузочная воронка для непрерывной подачи перерабатываемого материала (вместо воронки может быть установлен бункер устройства для нагрева и подсушивания гранул). Для наблюдения за уровнем материала и регулирования его подачи в воронке имеются смотровое окно и шибер.

Степень охлаждения загрузочной воронки, внутренней полости червяка и масла в картере редуктора регулируют вручную. Температуру отходящей воды контролируют термометрами сопротивления с логометром и переключателем на 10 точек.

Цилиндр разделен по длине на тепловые зоны, включающие нагреватели сопротивления (или индукторы), установленные на его наружной поверхности, и трубчатые змеевики, запрессованные в стенку корпуса для прохождения жидкого хладагента (конденсат или умягченная вода, параметры которых следующие: жесткость 2-7 мг-экв/л; давление 0,4-0,6 МПа; температура 15-20 °С).

Системы обогрева и охлаждения прессов предназначены для автоматического регулирования и поддержания теплового режима по зонам, С этой целью в каждой зоне установлена термопара с выводом на регулирующий прибор (милливольтметр или потенциометр). Для охлаждения зон корпуса в пресс вмонтирована система ручной и автоматической подачи хладагента с управлением от шкафа теплового контроля и регулирования.

4) Стренговая головка экструдера

Шнек затем продавливает расплавленный полимер через фильеру, которая определяет конечную форму. «Сердце» любого экструдера – фильера. Именно она определяет форму получаемой продукции и во многом – его качества. Видов фильер и их конструкций существует огромное множество. Однако, технология требует, чтобы и этот элемент оборудования был определенной температуры. В зависимости от конструкции фильеры, для ее нагрева применяются плоские или патронные нагреватели.

Используем многоручьевую головку для грануляции (рис.17).

Могут применяться для производства любых видов изделий небольшого размера. Целесообразность применения многоручьевой оснастки определяется технологической схемой производства, имеющимся оборудованием, свойствами перерабатываемого материала, экономическими соображениями. Чаще всего многоручьевая оснастка применяется при производстве профильных изделий, экструзии с раздувом. Стренговая грануляция или производство моноволокон (рис.16) не относятся к многоручьевой экструзии, хотя одновременно из головки выдавливается несколько прутков. Это обусловлено самой схемой производства изделий.

Рис. 16. Стренговая головка одноручьевая

Рис. 17. Стренговая головка многоручьевая

5) Стренговый гранулятор (Рис.18.)

Гранулятор – это специальное устройство, которое еще называется окомкователем. Применяется оно для грануляции, то есть окомкования (озернения, окускования, пеллетизации) различных тонкоизмельченных материалов, что способствует увеличению производительности современных агломерационных машин. Заправка же пучка стренг в гранулятор производится исключительно вручную от экструдера через ванну охлаждения.

Таким образом, областью применения современных грануляторов являются все виды пластмассы, которые и гранулируются непосредственно из стренг – АБС, ПЭТХ, ПЭ, ПП, ПА, САН, ПС и иные. Итак, назначение данного устройства заключается в получение гранул непосредственно путем нарезки стренг. Конечный продукт представляет собой цилиндрическую гранулу 2-4мм.

На предприятиях по переработке полимерных материалов как часть линии.

Рис. 18. Стренговый гранулятор

Заключение

В курсовой работе рассмотрены различные приемы переработки вторичного сырья для комплексного решения вопросов создания безотходного или малоотходного производства. Такой подход предполагает комплексную переработку сырьевых ресурсов. Комплексная переработка сырья определяется спецификой сырьевых ресурсов, возможностью направленной их переработки и создания по существу замкнутых технологических циклов с использованием вторичных материальных ресурсов.

Существенное влияние на организацию безотходных производств оказывает распределение нагрузок между аппаратами, оптимальная организация потоков между аппаратами технологических комплексов, а также создание рециклов.

Оптимизация технологических схем и производства в целом открывает пути создания замкнутых по материальным и энергетическим потокам технологических схем, исключающих вредные выбросы в окружающую среду и приводящих к экономии энергии.

В данной работе были рассмотрены основные существующие методы и схемы (включая комплексные) переработки отходов деревообработки с получением гранул древесно-полимерного композита. Все они предлагают похожие решения задачи, во все линии по утилизации входит стандартный набор оборудования, но существует и множество принципиальных отличий, выходящих из некоторых особенностей самих отходов и их количества. В технологической части был осуществлен и обоснован оптимальный выбор оборудования (из всего существующего на данный момент) и основной технологической линии по утилизации. Подобранная линия состоит из: магнитного сепаратора, молотковой мельницы, экструдера со сменным фильтром и фильерой, барабанной сушилки, мукомольной установки, дозаторов компонентов, высокоскоростного двухстадийного смесителя, охлаждающей ванны, устройства обдува сжатым воздухом и гранулирующего устройства. Обладает рядом преимуществ: работа не требует привлечения большого количества человеческих ресурсов, имеет высокую производительность, не требует специального фундамента. Экологически чистая технология.

Выбранная линия состоит из основных операций, позволяющих быстро и качественно перерабатывать отходы , что в конечном итоге приводит к своевременному очищению рабочего пространства, нормализации технологического процесса и получению качественного вторичного сырья с большой пользой для работы всего предприятия и уменьшения промышленных отходов в целом.

Список используемой литературы