- •Часть 1............................................................................................................................5

- •Часть 2. Технологическая...........................................................................................42

- •1. Часть

- •1. Древесно-полимерный композит. История дпк

- •2. Состав, свойства и обработка изделий из дпк

- •Физические и механические свойства дпк .

- •3. Применение древесно-полимерных композитов

- •4. Древесные отходы и их виды

- •Номенклатура отходов деревообрабатывающего производства

- •Виды и количество кусковых отходов в деревообрабатывающих производствах

- •Коэффициенты полнодревесности кусковых отходов

- •Насыпная масса и коэффициент полнодревесности сыпучих отходов

- •5. Получение древесно-полимерного композита

- •5.1. Основные методы получения дпк

- •5.2. Схема утилизации древесных отходов и получения дпк

- •Технология и устройство гранулятора

- •Виды грануляторов

- •6. Технологии производства изделий из дпк

- •2. Часть. Технологическая.

- •1. Выбор линии переработки древесных отходов с получением гранул древесно-полимерного композита

- •Состав оборудования автоматической линии горячего брикетирования металлической стружки

- •Описание комплекса оборудования

- •Рабочий процесс линии

- •Преимущества нашей автоматической линии утилизации отходов абс-пленки с получением вторичного пластика

- •Принцип действия

- •Технические данные

- •Технические характеристики:

- •6. Габаритные размеры - зависят от установленных типоразмеров.

- •3) Двухстадийный смеситель

- •Конструкция двухстадийного смесителя (рис.14.) горячего/холодного смешения

- •Принцип работы

- •Технические характеристики экструдеров серии ттв

- •1. Ефремов а.А.Комплексная переработка древесных отходов

2. Часть. Технологическая.

1. Выбор линии переработки древесных отходов с получением гранул древесно-полимерного композита

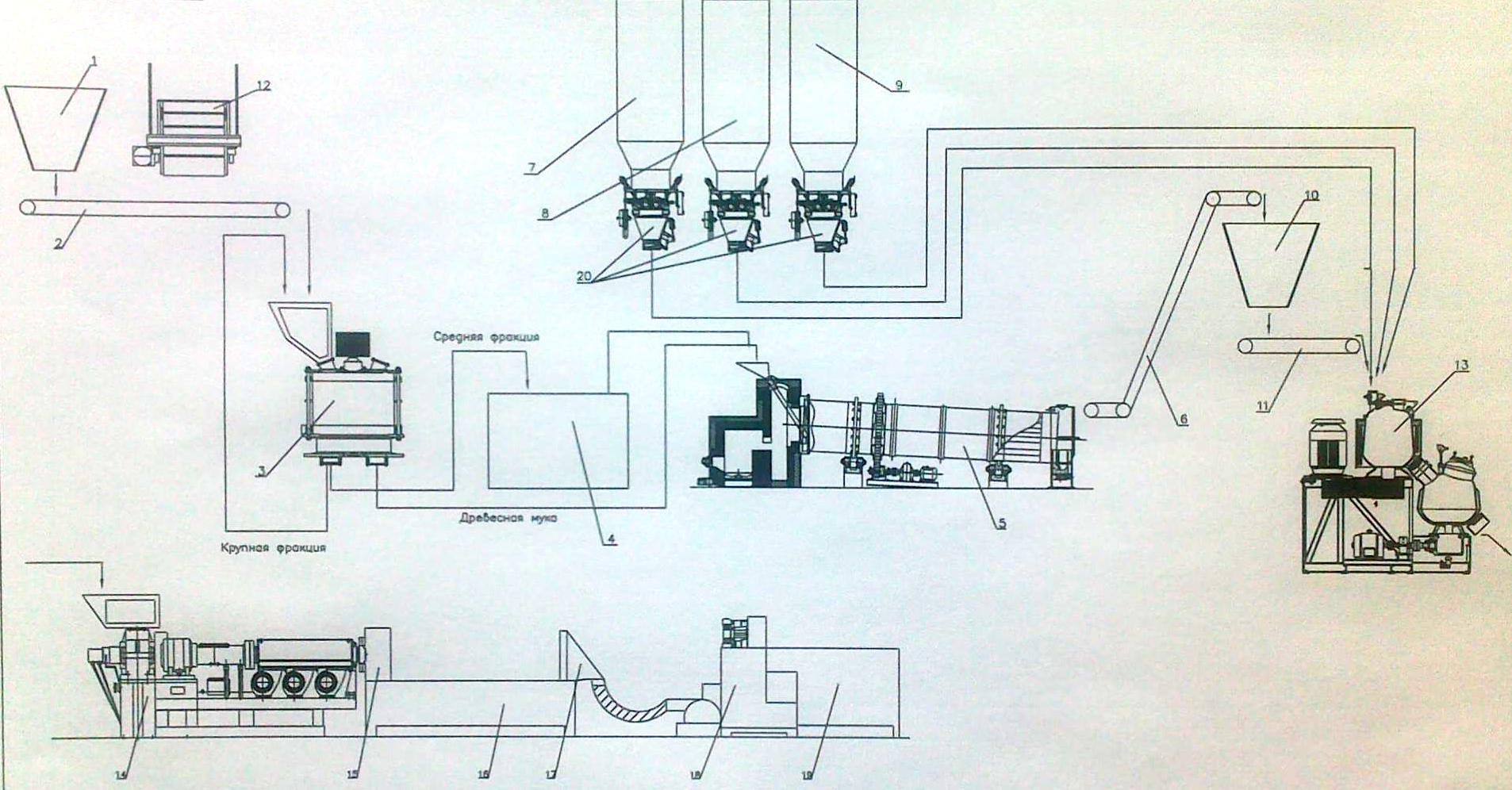

Рис. 11. Схема линии переработки древесных отходов с получением гранул древесно-полимерного композита:

1 – Бункер-накопитель; 2 – Ленточный конвейер; 3 – Молотковая мельница; 4 – Мукомольная установка; 5 – барабанная сушилка; 6 – Элеватор; 7 – Бункер полимерного компонента; 8 – Бункер компонента стабилизатора; 9 – Бункер компонента модификатора; 10 – Бункер-накопитель; 11- Ленточный конвейер; 12 - магнитный сепаратор; 13 – Двухстадийный смеситель; 14 – Экструдер; 15 – Фильтр, фильера экструдера; 16 – Охлаждающая ванна; 17 – Устройство обдува сжатым воздухом; 18 – Приемо-гранулирующее устройство; 19 – Емкость для гранулята; 20 – Дозаторы

Особенности линии грануляции АБС:

1. Шнековая пара (шнек и цилиндр), изготовленная из импортированной высококачественной конструкционной стали, прошла наладку, окончательную обработку и азотацию и является надежной в использовании и имеет долгий срок службы.

2. В линии присутствует высокоскоростной смеситель, гарантирующий нужную степень гомогенности.

3. Головка червячного пресса оборудована электрическим или гидравлическим устройством прессования, таким образом улучшается производительность.

4. Использование высокотехнического устройства контроля температуры гарантирует качество готовой продукции.

5. Главный электродвигатель использует мотор с регулируемой скоростью, что обеспечивает применяемость любого вида полимера для грануляции.

Состав оборудования автоматической линии горячего брикетирования металлической стружки

Автоматический погрузчик отходов

пластинчатый транспортер с накопительной емкостью

Молотковая дробилка (мельница)

предварительное измельчение

Барабанная сушилка

удаление влаги до 5-8%

Магнитный сепаратор

полное извлечение магнитной фракции из отходов

Мукомольные жернова

Дозатор

Высокоскоростной смеситель

Смешение компонентов ДПК

Экструдер

Стренговая головка

Сменный фильтр

Ванна охлаждения из нержавейки

Устройство для обдува сжатым воздухом

Устройство приемо-гранулирующее

Приемный бункер гранулята

Описание комплекса оборудования

Условие:

Отходы вторичной деревообработки (без коры): древесная стружка, щепа мелкой крупности, опилки, древесная пыль

Производительность системы 60-120 кг/час

Способ отделения влаги - во взвешенном состоянии в потоке высокотемпературной газовоздушной смеси

В результате:

Отходы измельчаются до состояния древесной муки низкой крупности

Происходит дозирование и смешение компонентов

Производится экструдирование отходов

Получение стренгов (протаскивание через фильерную головку)

После процесса охлаждения получаются гранулы размером 0,5-15 мм

Рабочий процесс линии

Отходы в виде древесной стружки, щепы мелкой крупности, опилок, и древесной пыли подаются в молотковые дробилки (мельницы) для предварительного размельчения.

От молотковых дробилок измельченные опилки поступают в бункер. Из бункера опилки и стружка попадают в специальную сушилку барабанного типа, где сушатся до 5-8% влажности.

При выходе опилок из сушилки, они проходят через магнитный сепаратор для удаления металлических частей, которые могут попасть в массу опилок.

Высушенные и предварительно измельченные опилки и стружка пневматическим транспортом направляются в бункера, питающие сухими опилками молотковые ударные мельницы, откуда размельченные опилки и стружки поступают на рассевы (сита).

От рассевов идут три потока: древесная мука, крупные и мелкие сходы (т.е. фракции, непригодные по тонкости помола для древесной муки).

Крупный сход поступает вторично в молотковую мельницу, а мелкая фракция схода — в жернова для вторичного помола. Из жерновов получаемая древесная мука направляется на рассевы (сита) для сортировки муки по тонкости помола. Кондиционная древесная мука отбирается, а получаемый сход, т. е. некондиционная часть муки, поступает на дальнейший размол на жернова третьей ступени помола, откуда она поступает на сортировку на рассевы, от которых кондиционная древесная мука отбирается, а некондиционная часть снова идет на жернова для повторного помола.

Кондиционная мука поступает в смеситель. При помощи дозатора в смеситель поступают также: полимер (полиэтилен, полипропилен), стабилизаторы, модификаторы, пигменты. В высокоскоростном смесителе происходит смешение компонентов.

Затем масса попадает на цилиндр экструдера, где оно плавится, перемешивается, превращается в гомогенную массу.

Далее сырье проходит фильтрацию и дозируется через фильеру, приобретая вид нитей.

Эти нити охлаждаются в специальных ваннах, затем сушатся устройством обдува сжатым воздухом и нарезаются на гранулы нужной величины. Гранулят складируется в бункер или упаковывается в биг-бэги.