- •Характеристика сплава Fe-c (Серый чугун) и его использование на практике

- •Задание на курсовую работу

- •График работы курсовой работы

- •Оглавление

- •1.1. Происхождение углерода, его свойства, структура и применение………………………6

- •1.2.История производства и использования железа, его свойства……………………………8

- •1.3.Современное использование сталей………………………………………………………11

- •Введение

- •Литературный обзор

- •1.1.Происхождение углерода, его свойства, структура и применение.

- •1.2.История производства и использования железа, его свойства.

- •1.3.Современное использование чугунов

- •2.Содержание работы

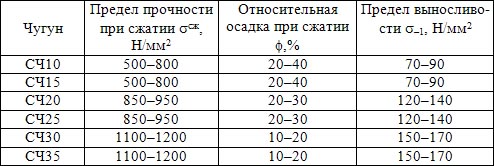

- •2.1 Маркировка чугунов

- •2.1.1.Характеристика чугунов

- •2.2 Марки чугуна в России и за рубежом

- •2.3.Диаграмма равновесия сплава Fe-c(серый чугун)

- •2.9.Область применения

- •Заключение

- •Библиографический список

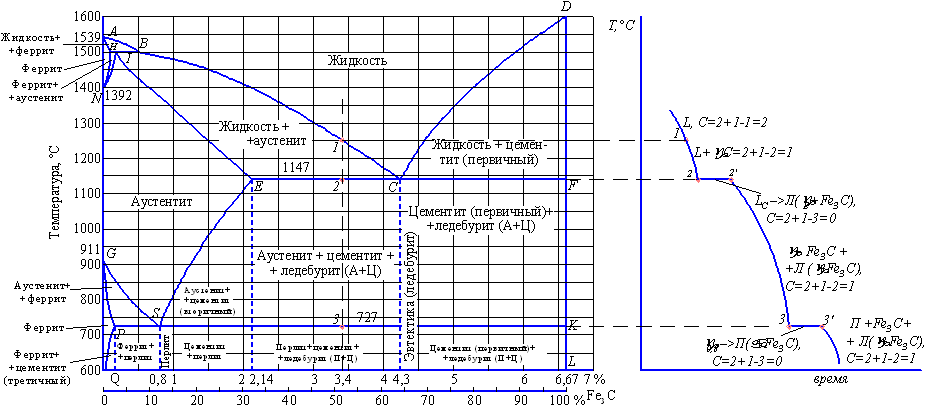

2.3.Диаграмма равновесия сплава Fe-c(серый чугун)

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

а) б)

Рисунок 1: а – диаграмма железо-цементит,б – кривая охлаждения для сплава, содержащего 3,4% углерода.

Формирование структуры сплава в равновесных условиях

Исходная структура серого чугуна до нагрева под закалку – перлит + цементит +ледобурит(рисунок 2).

Критические точки для серого чугуна: АС1=727ºС, АС3=1147ºС.

Рисунок

2-структура серого чугуна

Рисунок

2-структура серого чугуна

При нагреве до 727ºС в сером чугуне происходят аллотропические превращения и мы имеем структуру – аустенит-цементит-ледобурит, При увеличении скорости охлаждения

между температурами линии эвтектического и эвтектойдного превращения

(1153-738 С) до перлитного превращения из аустенита

выделяется не графит, а цементит.

Фазовый состав

Рисунок 3 – диаграмма железо-цементит

Фазовый состав сплава (%С=3,4):

Выше т.1: L-охлаждение

т.1-2: L1-B→ δ 1᾽-H феррит - первичная кристаллизация

т.2: L3жидкость+ δH феррит→γJ аустенит – перитектическое превращение

т.2-3: L3᾽-C жидкость→ γ3-Е аустенит – кристаллизация

т.3-4: γ аустенит – твердый раствор – охлаждение

т.4-5: γ4-S аустенит ↔α4᾽-Pферрит – охлаждение

т.5: γS аустенит↔ αP феррит +Fe3C– эвтектойдное превращение

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 0,45%С, называется доэвтектоидной сталью. Его структура при комнатной температуре – феррит + перлит.

Кристаллическое строение основных фаз

Железо — металл переходной группы серебристо-серого цвета, очень пластичный, с удельным весом 7,86 г/см3, температурой плавления 1539° С. Чистейшее железо содержит примесей до 0,01%. На практике применяется техническое железо, содержащее 0,1% примесей таких, как С, Mn, Si, S, Р, О2, Н2, N2 и др.Железо имеет несколько аллотропических модификаций α, γ и δ (Аллотропией, или полиморфизмом, называется способность некоторых веществ при одном и том же химическом составе изменять тип кристаллической решетки, а значит, иметь различные свойства)

Модификация α существует при температурах ниже 911 °С. Кристаллическая решетка α-железа – объемно центрированный куб (ОЦК) с периодом решетки 0,28606 нм. Плотность α-железа 7,68 Мг/м3 . Вторая модификация γ-железо (Feγ) существует при температуре 911 - 1392 °С. Кристаллическая решетка - гранецентрированная кубическая (ГЦК) с периодом 0,3645 нм. В интервале температур 1392 - 1539 °С существует δ-железо с кристаллической решеткой объемно центрированного куба (ОЦК) с периодом решетки 0,293 нм. Высокотемпературная модификация (именуемая δ-Fe) не представляет собой новой аллотропической формы.

При температуре ниже 768oС железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа, равная 768oС, обозначается А2. Это фазовый переход второго рода.

Температуру аллотропического (полиморфного) и магнитного превращения железа принято называть критическими точками и обозначать их буквой А с соответствующими индексами 2, 3, 4, указывающими на характер превращения. Чтобы отличить превращения, протекающие в железе и в железоуглеродистых сплавах при нагревании, от превращений при охлаждении принято к обозначению критических точек добавлять: при нагревании индекс с, при охлаждении индекс r.

Железо технической чистоты обладает невысокой твердостью (80 НВ по Бринеллю) и прочностью, но высокими характеристиками пластичности. Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо со многими элементами образует твердые растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод — относится к неметаллам, удельный вес 2,5 г/см3, атомный радиус 0,77 А; температура плавления 3500° С. Углерод имеет три аллотропические модификации: алмаза, графита и угля. В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом, в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах). Кристаллическая решетка графита — гексагональная, неплотноупакованная. Графит не прочен, не пластичен.

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Аллотропических превращений не испытывает. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов, например азотом; атомы железа – металлами, например марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Цементит – соединение неустойчивое (метастабильное) и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

В системе железо – углерод существуют следующие фазы: жидкая фаза, твердый раствор углерода в α–Fe – феррит (в случае δ-Fe – высокотемпературный феррит Фδ), твердый раствор углерода в γ-Fe - аустенит, химическое соединение - цементит.

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит (Ф, a)– твердый раствор внедрения углерода в железо.

Феррит имеет переменную растворимость углерода: минимальную – 0,006 % при комнатной температуре, максимальную – 0,02 % при температуре 727oС (точка P рис.1). Углерод располагается в дефектах решетки.

При температуре выше 1392oС существует высокотемпературный феррит Фδ с предельной растворимостью углерода 0,1 % при температуре 1499oС (точка J рис.1). Свойства феррита близки к свойствам железа. Он мягок и пластичен, магнитен до 768o С.

Аустенит (А, g) – твердый раствор внедрения углерода в γ - железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет твердость 200…250 НВ, пластичен, парамагнитен. Структура аустенита состоит из одной фазы — твердого раствора переменного состава.

Растворимость углерода в железе g зависит от температуры. Чем выше температура, тем больше растворимость. Максимальная растворимость углерода в железе у равна 2,0% при температуре 1130° С; минимальная растворимость равна 0,8% при температуре 723° С. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

Цементит — характеристика дана выше. В железоуглеродистых сплавах присутствуют фазы – цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы.

Перлит П — эвтектоидная механическая смесь, состоящая из двух фаз: феррита и цементита. Образуется перлит при распаде аустенита определенного состава (0,8% С) при температуре 723° С. Содержание углерода в перлите для всех железоуглеродистых сплавов всегда постоянно и равно 0,8%. Эвтектоид этот назван перлитом потому, что после травления стали, содержащей 0,8% С, ее поверхность имеет перламутровый блеск.

Ледебурит Л — эвтектическая смесь, образующаяся из жидкой фазы определенного состава (4,3% С). При температуре 1130 и до 723° С ледебурит состоит из двух фаз — аустенита и цементита; ниже 723° С ледебурит состоит из двух структур — перлита и цементита, т. е. также из двух фаз, но только уже из феррита и цементита. Содержание углерода в ледебурите всегда постоянно и равно 4,3%.

Технология получения сплава

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ

При выплавке низкомарганцевого не склонного к отбелу чугуна расчет шихты производится исходя из минимально необходимого для связывания серы содержания марганца (%Mn = 1.72% S+0,2). При этом понижение содержания марганца в чугуне по сравнению с рекомендациями ГОСТ должно сопровождаться сбалансированным уменьшением содержания кремния в пропорции 3:1.

В шихте применяются литейные и предельные чугуны, в основном I и II групп, использование природно-легированных чугунов типа ЛК1-ХН-ЛК6-ХН, а также других материалов с повышенным содержанием хрома и марганца исключаются. Возможно применение титаномедных чугунов БТМЛ.

При изготовлении тонкостенных отливок из чугуна марки СЧ25 необходимо модифицировать металл графитизирующими добавками. Пониженное содержание кремния в низкомарганцевом чугуне обуславливает высокую эффективность кремнийсодержащих модификаторов таких как ФС 75-Л2, ферросилиций с активными добавками редко-земельных материалов или силикобарий.

Плавку можно вести в обычных плавильных агрегатах: вагранке, дуговой или индукционной электропечи, использовать моно- или дуплекс-процесс, например: вагранка-канальный миксер.

Технология литейной формы и термовременные параметры заливки низкомарганцевого чугуна особенностей не имеют.

ВЛИЯНИЕ КРЕМНИЯ И МАРГАНЦА НА ТВЕРДОСТЬ И ОТБЕЛ СЕРОГО ЧУГУНА

ДОСТОИНСТВА

Новая технология обеспечивает:

- Стабильное выполнение марочных требований по прочности и однородную перлитную структуру в отливках из чугунов СЧ15 - СЧ25;

- Получение отливок без кромочного и поверхностного отбела;

- Хорошую обрабатываемость резанием тонкостенных литых заготовок;

- Высокие технологические свойства чугуна.

Применение низкомарганцевого чугуна со сбалансированным содержанием кремния позволяет:

- Исключить или значительно снизить потребление дорогостоящих шихтовых материалов: марганца и кремнийсодержащих ферросплавов, природно-легированных чугунов;

- Отменить графитизирующий отжиг отливок;

- Расширить номенклатуру отливок, изготавливаемых из чугуна повышенной прочности СЧ20 - СЧ25 за счет тонкостенного литья.

Технология не имеет отечественных аналогов.

Механические свойства

Важным и наиболее просто и быстро определяемым механическим свойством чугуна является его твердость. С твердостью чугуна связаны такие свойства, как прочность, сопротивлением изгибу, обрабатываемость, сопротивление износу и пр.

Твердость чугуна зависит от соотношения содержания в нем основных составляющих. Цементит имеет твердость по Бринелю около 800, перлит - 200, феррит - около 100, а твердость графита намного ниже. Белый чугун вследствие значительного содержания цементита имеет высокую твердость - около 400 - 500 единиц по Бринелю. В результате распада части цементита и увеличения содержания графита твердость серого чугуна оказывается меньше, а при отсутствии цементита основная масса перлита с включениями графита имеет твердость лишь в 180-200 единиц.

Предел прочности при растяжении у серого чугуна обычно тем выше, чем выше его твердость.

Графит, имея форму пластинок и чешуек, создает как бы надрезы в массе чугуна во всевозможных направлениях, нарушая ее монолитность. Вследствие этого чугун разрушается при растяжении гораздо легче стали, твердость же его от включений графита понижается не так резко.

Форма графитных включений имеет большое значение: чем больше их размеры и особенно площадь, тем влияние их заметнее; чем больше они приближаются по форме к шару, тем надрезывающее действие их слабее. Поэтому отливки из чугуа стремятся получать с измельченными включениями графита округленных очертаний.

Обычно чугун, применяемый для изготовления машиностроительных отливок, имеет предел прочности при растяжении 20-30 кг/мм2. При разрыве он практически не обнаруживает заметного удлинения.

Помимо испытания на разрыв, чугун подвергают испытанию на изгиб. Для этого круглый цилиндрический или реже призматический образец кладут на две опоры и посредине между ними прикладывают сосредоточенную нагрузку, которую постепенно увеличивают до тех пор, пока образец не сломается. Обычно прочность на изгибе машиностроительного чугуна в 1,5-2 раза выше предела прочности при растяжении и равняется 35-55 кг/мм2. наибольшая величина прогиба при этом испытании называется стрелой прогиба. Она характеризует до некоторой степени пластические свойства чугуна, подобно удлинению и поперечному сужению стали при разрыве.

Большим недостаткам серого чугуна является очень низкое сопротивление удару (0,10 кг/мм2). Серый чугун считается хрупким материалом.

Несмотря на эти недостатки, чугун широко применяют в машиностроении вследствие чрезвычайной простоты и дешевизны изготовления из него путем отливки деталей, сложных по форме (даже пустотелых).

Кроме того, чугун обладает ценным свойством - износостойкостью. При работе на истирание при наличии смазки чугунные детали мало изнашиваются, в особенности после предварительной термической обработки (быстрое охлаждение после длительной выдержки при температуре 300-450о). антифрикционный чугун может в некоторых случаях успешно заменять дефицитные цветные антифрикционные подшипниковые сплавы.

Большим достоинством серого чугуна является также легкость обработки его режущим инструментом (хорошая обрабатываемость резанием).

Царапины, мелкие трещины и другие дефекты поверхности стали (особенно высококачественной) при меняющихся нагрузках уменьшают прочность деталей в несколько раз, прочность же чугунных деталей зависит от состояния их поверхности значительно меньше. Кроме того, чугун превосходит обычную сталь по своей устойчивости против коррозии, по способности быстро гасить вибрацию, очень хорошо работает на сжатие и имеет меньший удельный вес.

Общие сведения о СЧ-20

Механические свойства СЧ-20

Механические свойства серого чугуна при растяжении и изгибе

Механические свойства серого чугуна при сжатии

Физические свойства серого чугуна

Механические свойства и рекомендуемые составы серого чугуна (ГОСТ 1412-85)

Механические свойства серого чугуна при кручении

Обозначения:

Механические свойства :

sв - Предел кратковременной прочности , [МПа]

sT - Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5 - Относительное удлинение при разрыве , [ % ]

y - Относительное сужение , [ % ]

KCU - Ударная вязкость , [ кДж / м2]

HB - Твердость по Бринеллю , [МПа]

Физические свойства :

T - Температура, при которой получены данные свойства , [Град]

E - Модуль упругости первого рода , [МПа]

a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град]

l - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r - Плотность материала , [кг/м3]

C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

R - Удельное электросопротивление, [Ом·м]

Свариваемость :

без ограничений - сварка производится без подогрева и без последующей термообработки;

ограниченно свариваемая - сварка возможна при подогреве до 100-120 град. и последующей термообработке;

трудносвариваемая - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг.