- •Федеральное государственное автономное образовательное учреждение высшего профессионального образования

- •Выбор электродвигателя и расчет кинематических параметров привода

- •Расчет зубчатой передачи

- •1. Выбор материалов зубчатых колес

- •2. Определение допускаемых напряжений

- •Расчет цилиндрической зубчатой передачи

- •Проверочный расчет передачи

- •Силы в зацеплении

- •Расчет тихоходного вала

- •1. Предварительный расчет вала

- •2. Уточненный расчет вала

- •Расчет шпонок тихоходного вала

- •Расчет шпонок быстроходного вала

- •Расчет подшипников тихоходного вала

- •Расчет подшипников быстроходного вала

- •Расчет элементов корпуса редуктора

- •1. Смазка зубчатых колес, сорт смазки, количество, контроль

- •2.Выбор сорта масла.

- •3. Определение количества масла.

- •4. Определение уровня масла.

- •5. Контроль уровня масла.

- •6. Слив масла.

- •7. Отдушины.

- •8. Смазывание подшипников.

- •Порядок сборки редуктора

- •Заключение

- •Библиографический список

Проверочный расчет передачи

Условие

контактной прочности передачи имеет

вид

.

.

Контактные напряжения равны:

=

=

,

,

где

Z -

коэффициент вида передачи Z

-

коэффициент вида передачи Z =

9600

=

9600

KН- коэффициент контактной нагрузки,

KН = KHαKHβKНV

Коэффициент неравномерности распределения нагрузки между зубьями:

KHα=1+A (nст-5)×Кw=1,043

где А=0,06 для прямозубых передач;

Kw- коэффициент, учитывающий приработку зубьев:

Kw= 0,002НВ2+0,036(V-9)= 0,24

Коэффициент неравномерности распределения нагрузки по ширине колеса:

KHβ=1+(K -1)Kw,

-1)Kw,

где

K - коэффициент распределения нагрузки

в начальный период работы, определяемый

по табл.9 [1] в зависимости от коэффициента

ширины венца по диаметру.

- коэффициент распределения нагрузки

в начальный период работы, определяемый

по табл.9 [1] в зависимости от коэффициента

ширины венца по диаметру.

=

0,5

=

0,5 (u+1)=

(u+1)= =

0,6

=

0,6

K =

1,03KHβ=

1+(1,03-1)

=

1,03KHβ=

1+(1,03-1) 0,195=

1,007

0,195=

1,007

Динамический коэффициент определим потабл.10 [1]:

KНV=1,092

Окончательно получим:

KH=1,148

Расчетные контактные напряжения:

= 438,5 МПа

= 438,5 МПа

Допускается перегруз по контактным напряжениям не более 5%, рекомендуемый недогруз — до 15%. Расчет перегрузки или недогрузки выполним по формуле:

=100

=100 =

=

Условие контактной прочности выполняется.

Условия

изгибной прочности передачи имеют вид

Fj FPj:

FPj:

Напряжение изгиба в зубьях шестерни:

,

,

где YFjкоэффициенты формы зуба;

KF- коэффициент нагрузки при изгибе;

Напряжение изгиба в зубьях колеса:

Коэффициенты формы зуба:

YFj = 3,47+ ,

,

где ZVj- эквивалентное число зубьев, для прямозубых передачZVj=Zj.

ZV1 = 42ZV2 =118

YF1 =3,47+ YF2 =

3,47+

YF2 =

3,47+

Коэффициент нагрузки при изгибе:

KF=KFαKFβKFV=1×1,025×1,133=1,277

Коэффициент неравномерности распределения нагрузки между зубьями:

KFα= 1

Коэффициент неравномерности распределения нагрузки по ширине колеса:

KFβ=

0,18+0,82K =

0,18+0,82

=

0,18+0,82 =

1,025

=

1,025

Динамический коэффициент при НВ2 < 350:

KFV= 1+ 1,5(KHV-1)=1+ 1,5(1,05-1)= 1,247

Напряжения изгиба:

F1=

123,7 МПа FP1=

293,9 МПа

FP1=

293,9 МПа

F2=

128,8 МПа FP1=

255,8 МПа

FP1=

255,8 МПа

Допускается перегруз по напряжениям изгиба не более 5 %, недогруз не регламентируется.

Условия

изгибной прочности передачи выполняются,

поскольку F1 FP1и

FP1и

F2 FP2.

FP2.

Силы в зацеплении

Окружная

сила Ft= =

2,816 кН

=

2,816 кН

Радиальная

сила Fr=Ft =

1,025 кН

=

1,025 кН

Расчет тихоходного вала

1. Предварительный расчет вала

Расчет

выполняется на кручение по пониженным

допускаемым напряжениям [ k]=15

МПа. Ориентировочно определим диаметр

вала в опасном сечении, мм

k]=15

МПа. Ориентировочно определим диаметр

вала в опасном сечении, мм

d= =

= мм

мм

где Т– крутящий момент в опасном сечении вала,T= 220,569Нм

Полученное значение округлим до ближайшего числа из ряда на с.5 [2]: d= 50мм

2. Уточненный расчет вала

Наименование опасного сечения –ступенчатый переход с галтелью.

2.1 Определение опорных реакций [см. Приложение 1.]

Горизонтальная плоскость:

R1Г=R2Г

= кН

кН

Вертикальная плоскость:

R1В =Ft + Fк -R2В= 5,24 кН

R2В

= кН

кН

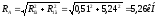

Радиальные опорные реакции:

2.2 Моменты и силы в опасном сечении

Суммарный изгибающий момент:

Нм

Нм

где

— изгибающий момент в горизонтальной

плоскости,

— изгибающий момент в горизонтальной

плоскости, = 201,19Нм;

= 201,19Нм;

-

изгибающий момент в вертикальной

плоскости

-

изгибающий момент в вертикальной

плоскости

=

0 Нм.

=

0 Нм.

Осевая сила Fa= 0;

2.3 Геометрические характеристики опасного сечения

Значения

площади поперечного сечения A,

осевого и полярного

и полярного моментов

сопротивлений для типовых поперечных

сечений определяют по формулам.

моментов

сопротивлений для типовых поперечных

сечений определяют по формулам.

Для сплошного круглого вала:

A= = 19,63

= 19,63 ,

, =

= =

12,27

=

12,27 ,

, =

= =

24,54

=

24,54 ;

;

2.4 Суммарный коэффициент запаса прочности

Определяем по формуле:

S=

где

и

и -

коэффициенты запаса прочности по

нормальным и касательным напряжениям.

-

коэффициенты запаса прочности по

нормальным и касательным напряжениям.

Условие прочности вала имеет вид

S [S]

[S]

где [S] - допускаемый коэффициент запаса прочности.

Рекомендуемое значение [S] =2…2.5

Значения

и

и определяют по формулам:

определяют по формулам:

=

=

=

=

где

и

и — пределы выносливости материала при

симметричном цикле изгиба и кручения;

— пределы выносливости материала при

симметричном цикле изгиба и кручения; и

и —

амплитуды напряжений цикла;

—

амплитуды напряжений цикла; и

и -

средние напряжения цикла,

-

средние напряжения цикла, и

и — коэффициенты перехода от пределов

выносливости образца к пределам

выносливости детали,

— коэффициенты перехода от пределов

выносливости образца к пределам

выносливости детали, и

и —

коэффициенты чувствительности к

асимметрии цикла.

—

коэффициенты чувствительности к

асимметрии цикла.

Значения

и

и равны:

равны:

=

0,02(1+0,01

=

0,02(1+0,01 )=

0,18

)=

0,18 =

0,5

=

0,5 =

0,09;

=

0,09;

Пределы выносливости материала при симметричном цикле изгиба и кручения определяются по следующим формулам:

для углеродистых сталей

=

0,43

=

0,43 =780×0,43 = 335

МПа

=780×0,43 = 335

МПа

=

0,58

=

0,58 =0,58×780=195

МПа

=0,58×780=195

МПа

При вычислении амплитуд и средних напряжений цикла принимают, что напряжения изгиба меняются по симметричному циклу, а касательные по наиболее неблагоприятному отнулевому циклу. В этом случае:

=

= =

16,394 МПа

=

16,394 МПа =

= =

0

=

0

=

= =6,479 МПа

=6,479 МПа

Коэффициенты:

=

(

=

( +KF-1)/KV=

+KF-1)/KV=

=

(

=

( +KF-1)/KV=

+KF-1)/KV=

где

и

и - эффективные коэффициенты концентрации

напряжений

- эффективные коэффициенты концентрации

напряжений

(табл.2…4

[2]);

=

3,2

=

3,2 =

1,78

=

1,78

и

и

-

коэффициенты влияния размера поперечного

сечения вала;

-

коэффициенты влияния размера поперечного

сечения вала;

=

= =

0,8

=

0,8 =

= =0,69

=0,69

KF

- коэффициент влияния шероховатости

поверхности, определяется по табл.5 [2]

в зависимости от :

:

=

3,2 мкм KF=1,33

=

3,2 мкм KF=1,33

KV- коэффициент влияния упрочнения.

При отсутствии упрочнения поверхности рассчитываемого участка вала принимают KV=1

В результате расчета получили:

=

4,2

=

4,2  =

2,41

=

2,41

=4,719

=4,719  =10,04

=10,04

S= =

4,271

=

4,271