- •Курсовая работа Тема: «Разработка технологии изготовления проволоки»

- •Введение Назначение процесса волочения и сортамент изделий

- •Теоретические основы процесса волочения

- •1. Волочильный инструмент

- •2. Устройство машин многократного волочения без скольжения

- •2.1. Машины магазинного типа

- •3. Подготовка поверхности металла к волочению

- •3.1 Строение и количество окалины

- •3.2 Способы удаления окалины

- •3.3 Дополнительные операции по подготовке металла к волочению промывка

- •Нанесение подсмазочного слоя

- •4. Патентирование заготовки

- •5. Задание на проектирование Разработка технологического процесса изготовления стальной проволоки

- •6. Выбор маршрута волочения

- •6.1. Определение размера исходной заготовки для волочения

- •Расчет диаметра заготовки

- •6.2. Расчет маршрута волочения

- •Расчет энергосиловых параметров при волочении

3.2 Способы удаления окалины

Окалина может быть удалена с поверхности металла механическим, химическим, электрохимическим и комбинированным способами.

Механический способ удаления окалины заключается в пропускании окисленной проволоки и катанки с окалиной через ряд роликов с резкими перегибами, а также в обработке их дробью или абразивными материалами; двумя последними способами очищается подкат. Механическое удаление окалины основано на деформации изгибом, скручиванием или растяжением; прямом воздействии на поверхность изделия специальных реагентов: металлической дроби, песка и других абразивных материалов (дробеметная. пескоструйная обработка); удаления поверхностного слоя металла при помощи, вращающегося микрорезцового инструмента иглофрез. стальных проволочных щеток и т. д.

Удаление окалины деформацией является черновой обработкой. В этом случае окалиноломателями удаляют большую часть окалины. Как правило, окончательно поверхности металла обрабатывают щетками из стальной проволоки, наждачными лентами, абразивными материалами во вращающихся барабанах и т. д.

Одним из методов удаления окалины является дробеметная или пескоструйная обработка, при которой стальную или чугунную дробь или песок (увлажненный) направляют на поверхность очищаемого изделия центробежной силой быстровращающихся колес, снабжаемых специальными лопаточками. По данным НИИметиза, при скорости движения катанки из низкоуглеродистой стали 3,5—11,0 м/мин ее поверхность полностью очищается от окалины за 0.8 с. Часть окалины осыпается с катанки или проволоки при прохождении их через направляющие ролики, установленные перед входом в камеру.

Механическим способом удаляют окалину с мягкой проволоки. После такой обработки поверхности несколько повышается расход волок и требуется специальная смазка.

Процесс удаления окалины и оксидов с поверхности металлов путем обработки изделий в растворах кислот и кислых солей или щелочей называют травлением. Травление проволоки перед волочением и нанесением металлопокрытий проводят химическим или электрохимическим способом. Выбор способа травления зависит от природы металла, характера и толщины покрывающих его оксидов, а также от его дальнейшей переработки. Другие способы удаления окалины (например, механический, водородистонатриевый процесс) при подготовке поверхности проволоки к металлопокрытию не нашли пока применения. Для травления проволоки используют серную, соляную, иногда фосфорную, азотную, плавиковую кислоты, а также смеси кислот.

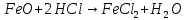

Химическое травление в серной кислоте

Серная

кислота — химическое вещество, в состав

которого отвечает формуле .

называется моногидратом. При взаимодействии

кислоты с металлом активно выделяется

водород. Находясь в атомарном состоянии,

водород проникает в металл и вызывает

водородную (травильную) хрупкость. Такое

явление нежелательно, так как приводит

к снижению механических свойств металла

и затрудняет его дальнейшую

переработку. Уменьшают наводороживание

нагревом (обычно при сушке) или

продолжительным выдерживанием металла

после травления.

.

называется моногидратом. При взаимодействии

кислоты с металлом активно выделяется

водород. Находясь в атомарном состоянии,

водород проникает в металл и вызывает

водородную (травильную) хрупкость. Такое

явление нежелательно, так как приводит

к снижению механических свойств металла

и затрудняет его дальнейшую

переработку. Уменьшают наводороживание

нагревом (обычно при сушке) или

продолжительным выдерживанием металла

после травления.

В горячем растворе серной кислоты сталь растворяется с большой скоростью. Это растворение начинается с момента погружения проволоки в раствор, а по мере освобождения металла от окалины в контакт с раствором входят все большие и большие участки металла. Чтобы сократить потери металла и его порчу в результате продолжительного взаимодействия с кислотой (перетрав), в кислотный раствор вводят ингибиторы (замедлители коррозии) -вещества., способные задержать разрушение металла.

В сталепроволочном производстве используют органические ингибиторы травления (присадки) И-2В, С-5У. ПКУ, ХОСП-10.

Присадку (для черных металлов) вводят в количестве 1.0—1.5 г/л травильного раствора. В качестве пенообразователя используют добавку КЬЖ. Из неорганических присадок распространена поваренная соль ЫаС1. Ингибиторы снижают потери металла на растворение, уменьшают наводороживание. устраняют перетрав, сокращают выделение вредных испарений. Продолжительность травлений в серной кислоте составляет от нескольких мину]- до 1 ч и более, она зависит от условий травления, характера окалины.

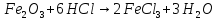

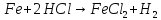

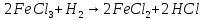

Химическое травление в соляной кислоте

При травлении в соляной кислоте протекают следующие химические реакции:

;

;

;

;

;

;

.

.

В соляной кислоте поверхность металла очищается от оксидов в результате их растворения. С увеличением концентрации и температуры кислоты скорость растворения непрерывно и быстро возрастает. В отличие от серной соляная кислота оказывает активное воздействие на оксиды и металл при травлении их в ней уже при комнатной температуре. Нагрев раствора соляной кислоты выше 40°С приводит к интенсивному выделению вредных хлороводородных соединений.

Травление

стальной проволоки обычно проводят в

растворе, содержащем 100—230 г/л ПС1. иногда

для травления мотков стальной проволоки

используют раствор е 40— 100 г/л

.

.

Хлористые

соли ( и

и )-

образующиеся при травлении в соляной

кислоте, хорошо растворяются в травильном

растворе и воде. Увеличение их концентрации

не замедляет травления, а даже несколько

ускоряет его благодаря образованию

)-

образующиеся при травлении в соляной

кислоте, хорошо растворяются в травильном

растворе и воде. Увеличение их концентрации

не замедляет травления, а даже несколько

ускоряет его благодаря образованию .

Однако

.

Однако уменьшает активность травильного

раствора. Поэтому на практике при замене

отработанного травильного раствора в

свежеприготовленный раствор для

активации добавляют небольшие количества

отработанного отфильтрованного раствора.

Раствор, в котором накапливается более

120—160 г/л хлористых солей, необходимо

частично или полностью заменять.

Травление в соляной кислоте обеспечивает

большую чистую поверхность проволоки,

чем травление в серной кислоте. Соляная

кислота в меньшей степени наводороживает

металл, чем серная.

уменьшает активность травильного

раствора. Поэтому на практике при замене

отработанного травильного раствора в

свежеприготовленный раствор для

активации добавляют небольшие количества

отработанного отфильтрованного раствора.

Раствор, в котором накапливается более

120—160 г/л хлористых солей, необходимо

частично или полностью заменять.

Травление в соляной кислоте обеспечивает

большую чистую поверхность проволоки,

чем травление в серной кислоте. Соляная

кислота в меньшей степени наводороживает

металл, чем серная.

Электрохимическое травление

Скорость снятия с поверхности проволоки окалины и ржавчины в растворах кислот можно значительно увеличить электрохимическим (электролитическим) травлением. Этот способ по сравнению с химическим травлением сокращает расход кислоты и потери металла, уменьшает водородную хрупкость. Различают анодный, катодный и катодно-анодный процессы электролитического травления.

Анодное травлеиие, при котором проволока контактирует с положительным полюсом источника тока, основано на электрохимическом растворении металла и механическом отрывании оксидов выделяющимся кислородом. При этом на катоде происходит бурное выделение водорода. В качестве электролита применяю'!' большей частью крепкий раствор серной кислоты (до 200—250 г/л) и иногда раствор хорошо электропроводящей соли соответствующего металла. Плотности тока при анодном травлении в серной кислоте обычно высокие: 50—200 А/дм2 и выше. Применяемое напряжение 3—12 В.