- •Привод ленточного транспортёра Расчётно-пояснительная записка к курсовому проекту по дисциплине «Детали машин»

- •030501.15.12.02.05

- •Оглавление

- •Введение. Редуктор

- •Типы редукторов

- •Корпуса редукторов

- •Исходные Данные

- •Расчёт редукторной передачи

- •Выбор материалов, термообработки и допускаемых напряжений

- •3.2. Определение расчётного крутящего момента и внешнегоделительного диаметра колеса.

- •Расчёт модулей и геометрических параметров колёс

- •3.4. Проверочный расчёт зубьев колеса на выносливость по контактнымнапряжениям.

- •Быстроходный вал

- •Выбор шпонок и проверка их на смятие

- •Быстроходный вал.

- •Тихоходный вал

- •8. Выбор сорта масла.

- •9. Сборка редуктора.

- •Литература

3.2. Определение расчётного крутящего момента и внешнегоделительного диаметра колеса.

Расчётный крутящий момент [2, с. 19]:

THi = Ti ∙ KHβ ∙ KHV

TFi = Ti ∙ KFβ ∙ KFV

Предварительно примем 8-ю степень точности зубчатой передачи, значение коэффициента динамической нагрузки [2, с. 19]:

KHV = KFV = 1,4

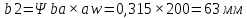

Коэффициент ширины зубчатых колёс по делительному диаметру [2, с. 19]:

Ψbd

=

где Ψba – коэффициент ширины зубчатого колеса по межосевому расстоянию, примем следующее значение [2, c. 19 табл. 3.6]:

Ψba = 0,315

Тогда:

Ψbd

=

Определим значения коэффициентов KHβ и KFβ [2, с. 20]:

KHβ = 1,025

KFβ = 1,05

Расчётный крутящий момент:

- для шестерни

TH1

=

TF1

=

Принимаем коэффициент k1 = 430 [3087, c 21]

Межосевое расстояние передачи [2, c. 17 табл. 3.3]:

=

=

По ГОСТ 2185 – 66

примем aw

= 200

Расчёт модулей и геометрических параметров колёс

Модуль передачи [2, c 21]:

По ГОСТ 9563-95 примем mn = 3

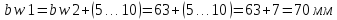

Ширина колёса [2, c. 23]:

мм

мм

Ширина шестерни [2, c. 23]:

По ГОСТ 6636-69 примем bw2 = 63 мм, bw1 = 70 мм.

Примем

предварительно угол наклона зубьев

колеса и шестерни

.

.

Суммарное число зубьев передачи [2, c 22]:

Число зубьев шестерни:

Число зубьев колеса:

По

округлённым значениям чисел зубьев

шестерни Z1

и Z2

следует уточнить фактическое передаточное

число Uфакт

и его отклонения от стандартного значения

:

:

После

определения чисел зубьев шестерни и

колеса необходимо уточнить угол

Уточнённый

угол

Делительные

диаметры шестерни d1

и колеса d2

находят по зависимостям:

Проверочные расчёты по напряжения изгиба σF:

Определяем диаметры окружностей вершин зубьев шестерни и колеса по зависимости:

Диаметры окружностей впадин зубьев шестерни и колеса вычисляют таким образом:

Ширину зубчатого венца колеса вычисляют по зависимости:

Ширина зубчатого венца шестерни вычисляется по зависимости:

3.4. Проверочный расчёт зубьев колеса на выносливость по контактнымнапряжениям.

Определение фактической скорости в зацепление:

Вывод: поскольку Uфакт >1м/c , значит подшипники смазывают жидкостной смазкой.

Данной скорости соответствует 8-я степень точности колёс, значит значение коэффициентов и крутящего момента не изменяются.

3.5. Проверочный расчёт зубьев

колеса на выносливость по напряжениямизгиба.

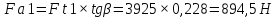

3.6. Определение сил в

зацепление зубчатой цилиндрической

передачи.

Ft – окружная силу, направленная по касательной к делительной окружности.

Fr – радиальная сила, направленная по радиусу от точки зацепления к центру колеса

Fa – осевая сила, направленная вдоль оси колеса.

3.7. Выводы

Выбран материал и термообработка колеса и шестерни.

Определены допустимые напряжения для зубьев колеса и шестерни.

Определены геометрические параметры передач.

Выполнена проверка зубьев колеса по напряжениям изгиба и контактных напряжениям. Зубья прочные.

Определены силы в зацеплении.

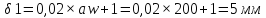

Конструктивные размеры корпуса редуктора.

4.1. Основные элементы корпуса:

4.1.1. толщина стенки корпуса:

Принимаем

.

.

4.1.2. толщина стенки крышки редуктора:

Принимаем

4.1.3. толщина верхнего пояса (фланца) корпуса:

4.1.4. толщина нижнего пояса (фланца) крышки корпуса:

4.1.5. толщина нижнего пояса корпуса:

Принимаем p=20 мм

4.1.6. толщина ребер основания корпуса:

4.1.6. толщина ребер крышки:

4.2. Диаметр фундаментных болтов:

Болты с резьбой М20

Приму число фундаментных болтов 4.

4.3. Диаметр болтов крепящих крышку корпуса у подшипников:

Приму болты с резьбой М12

4.4. Диаметр болтов соединяющих крышку с корпусом:

Приму болты с резьбой М10

Выбор подшипников и проверка их на долговечность

Быстроходный вал

Проверочный расчёт

подшипника вала редуктора выполним для

наиболее нагруженной опоры под действием

на него Pэкв

по взависимости:

[Lh]min<Lh<[Lh]max,

Где Lh – фактическая долговечность подшипника под действием на него Pэкв; [Lh] – допускаемая долговечность подшипника, [Lh]=12000-36000 ч (для подшипниковых опор валов зубчатых передач).

Плоскость YOZ

Строим эпюру MFt

Плоскость XOZ

Строим эпюру MFt

Суммарные реакции в опорах

Для установки в опоры вала примем подшипники шариковые радиальные однорядные №208: d = 40 мм; D = 80 мм; В = 18 мм; С0 = 17,8 кН; Сr - 32,0 кН ГОСТ 8338-75.

Определим эквивалентную нагрузку [3, с 212]:

где V = 1 - при вращении внутреннего кольца подшипника;

Кб - коэффициент безопасности, Кб = 1,6 [3,с 214 табл. 9.19];

Кт - температурный коэффициент, Кт = 1,35 [3,с 214 табл. 9.20];

X = 1,0, Y=0 [3,c. 213 табл. 9.18]

Тогда

Номинальная долговечность подшипника в часах [3, с. 211]:

,

,

Что удовлетворяет условию, окончательно выбираем подшипник №208.