Введение

Последовательное проведение намеченного ОАО «РЖД» курса на обеспечение устойчивой работы железных дорог, стабильного и эффективного функционирования отрасли на основе сбалансированности использования имеющихся технических средств, внедрения технологически обоснованных принципов управления позволило в первом полугодии нынешнего года заметно улучшить работу отрасли.

Проектирование вагонов является сложной инженерной задачей, обеспечивающей безопасность движения поездов. В значительной мере оно влияет на технико-экономические показатели всех подразделений железных дорог и многих отраслей народного хозяйства и населения страны, пользующихся услугами железнодорожного транспорта. В создании нового типа и конструкции вагона принимают участие специалисты научно-исследовательских и проектно-конструкторских организаций, заводов вагоностроительной, металлургической, электротехнической и других отраслей промышленности.

Создание высокоэффективных типов и конструкций вагонов, качественное техническое их обслуживание и ремонт во многом зависит от квалификации специалистов вагонного хозяйства. Для поддержания высокого технического уровня вагонного парка в современных условиях необходимо применение новейших технологий с использованием средств механизации и автоматизации процессов при проектировании, постройке и эксплуатации вагонов. Незначительное повышение эффективности вагонов приводит к существенным суммарным результатам.

Оптимизация перевозочного процесса и инфраструктуры, используемой для перевозок, обеспечит высокую эффективность работы железных дорог в условиях реформирования отрасли, будет способствовать сокращению эксплуатационных затрат и прибыльной работе ОАО «РЖД». Разработка плана формирования вагонов с контейнерами является актуальной проблемой для железных дорог РФ. В настоящее время среднесуточные объемы погрузки - выгрузки 38% контейнерных пунктов для переработки среднетоннажных контейнеров не превышает одного контейнера в сутки и только на 19,2% КП переработка достигает 10 у.е. Рациональная организация контейнеропотоков предусматривает наиболее экономичные пути их следования, порядок формирования поездов и вагонов с контейнерами. Календарное планирование погрузки контейнеров имеет отрицательный эффект, который состоит в том, что уменьшение периодичности приема грузов к перевозке ведет к снижению качества транспортного обслуживания грузоотправителей.

1.Конструкция 4-осной цистерны для сжиженных углеводородных газов, модели 15-1519.

Цистерны предназначены для перевозки жидких, газообразных, затвердевающих и порошкообразных грузов. Они различаются по роду перевозимых грузов, конструкции рамы, осности и калибровочному типу. Перевозимые грузы размещаются в котле, представляющем собой специфическую форму кузова. Универсальные цистерны подразделяются на цистерны для перевозки светлых (бензин, керосин, лигроин и т.п.) и темных (нефть, минеральные масла и т.п.) наливных грузов. Все универсальные цистерны железных дорог России оборудованы нижними сливными приборами, обеспечивающими надежную герметичность затворов. Массу жидкого груза, перевозимого в цистернах, определяют замерно-калибровочным способом, при котором измеряют высоту наполнения котла, учитывают плотность груза и затем по специальным калибровочным таблицам, в которых приведена емкость котлов в зависимости от уровня его налива, подсчитывают массу груза. Калибровочный тип цистерны обозначен в виде металлических цифр, приваренных к котлу на обеих сторонах его цилиндрической части. В зависимости от устройства несущих элементов цистерны разделяются на конструкции, в которых все основные нагрузки, действующие на цистерну, воспринимаются рамой котла, и конструкции, в которых эти нагрузки воспринимаются котлом (безрамные цистерны). Кроме того, цистерны различаются по осности, грузоподъемности, объему котла, устройству, материалу и способу изготовления котла.

Вагон-цистерна модели 15-1519 предназначена для перевозки сжиженных углеводородных газов, легкого углеводородного сырья и смесей(пропана, н-бутана, пропилена, нестабильного газового бензина, бутилен-бутадиена, бутан-бутилена, изопрена, изоамилена, н-бутилена, псевдобутилена, широкой фракции углеводородов).

Вагон-цистерна состоит из котла, ходовых частей, ударно-тяговых приборов, тормозного оборудования.

1.1.Устройство котла цистерны 15-1519.

Котел представляет собой цилиндрическую емкость сварной конструкции, состоящую из обечаек и эллиптических днищ, подкрепленную шпангоутами для повышения несущей способности и жесткости цилиндрической оболочки.

Материал котла- Ст09Г2С-12.

Котел цистерны рассчитан на рабочее давление 2,0 МПа (20 кгс/см2) и имеют толщину стенки цилиндрической части 24мм и днищ 25 мм. Люк диаметром 450 мм располагается в средней части котла.

Сливоналивная, контрольно-измерительная арматура и предохранительный клапан размещаются на крышке люка и закрыты защитным колпаком.

Перед первым наполнением цистерны после поступления вагона в эксплуатацию с завода-изготовителя или из ремонта, котел необходимо продуть инертным газом до удаления воздуха. В процессе эксплуатации свободный объем котла заполняется паровой фазой перевозимого продукта. После слива продукта давление в котле снижается до 0,07 МПа (0,7 кгс/см2) откачиванием газовой фазы через газовый вентиль.

Пружинный предохранительный клапан (рис. 5.4) состоит из корпуса-втулки 1 с присоединительным фланцем, втулки 2, с конусным седлом клапана, запрессованном в корпус, тарельчатого клапана 6, на котором укреплена крышка 4 с резиновой прокладкой 5, обеспечивающей полную герметичность сопряжения конусных поверхностей седла и тарели. Опирание тарели клапана на седло обеспечивает разгрузку от действия запирающей пружины 7 резиновой прокладки и увеличивает срок ее службы. Крышка 4 крепится специальной гайкой 3, регулирующей прижатие резиновой прокладки к наружной плоскости тарели клапана. Давление срабатывания (открытия) клапана определяется усилием начальной затяжки пружины 7 и регулируется гайками 9, на которые усилие пружины передается через опорную втулку 8 и сферическую шайбу 10.

Слив и налив верхний передавливанием.

Рама цистерны типовая сварной конструкции без боковых продольных балок между шкворневыми, длиной 10,8 м.

Применяется рама для всех четырехосных цистерн с базой 7800 мм независимо от перевозимый грузов. Рама состоит из хребтовой 5, двух шкворневых 6 и двух концевых 9 балок, соединенных со шкворневыми балками 6 боковыми обвязками 8 и 10.

Хребтовая балка выполнена из двух швеллеров 14 № ЗОВ, перекрытых сверху и снизу накладками 13 и 15 толщиной 7 мм.

На хребтовой балке крепятся передние 1 и задние 3 упоры автосцепки, предохранительные наладки 2, кронштейны для тормозного оборудования и лапы для крепления котла. Предохранительные накладки 2 защищают вертикальные стенки хребтовой балки от истирания поглощающим аппаратом автосцепки.

Шкворневые балки 6 коробчатого сечения, сварены из верхнего 11 (10 мм), нижнего 12 (12 мм) и двух вертикальных 7 листов (8 мм). Сверху на шкворневых балках укрепляются металлические опоры котла. Зона соединения шкворневой и хребтовой балок усилена надпятниковой коробкой 4.

Концевые балки 9 и боковые обвязки 10 изготовлены из штамповок Г-образной формы толщиной 6 мм. Котел на раме крепят в средних и концевых ее частях.

Для предотвращения продольных смещений только лишь средняя часть котла жестко связана с рамой фасонными лапами 2, приваренными к нижнему листу 1 и соединенными призонными болтами 3 с лапами 4 хребтовой балки 5 рамы.

Концевые части котла свободно лежат на деревянных брусках 8 и 10, укрепленных болтами 9 в металлических желобах 11 опор 12, установленных на шкворневых балках 13 рамы.

Для предотвращения вертикальных и поперечных перемещений предусмотрены стяжныехомуты 6, которыми концевые части котла при помощи винтовых муфт 7 крепятся к крайним опорам.

1.2. Ходовая часть

В настоящее время грузовые вагоны железных дорог России строят с тележками типа 18-100 (рис.1.2), которые имеют клиновые гасители колебаний.

Боковая рама 3 тележки выполнена в виде стальной отливки, в средней части которой расположен проем для рессорного комплекта, а по концам — проемы для букс.

В верхней части буксовых проемов имеются кольцевые приливы, которыми боковые рамы опираются на буксы, а по бокам — буксовые челюсти.

Сечения наклонных элементов (поясов) и вертикальных стержней (колонок) боковой рамы имеют корытообразную форму с некоторым загибом внутрь концов полок. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. Балки с таким профилем хорошо сопротивляются изгибу и кручению.

По бокам среднего проема в верхней части рамы расположены направляющие для ограничения поперечного перемещения фрикционных клиньев, а внизу имеется опорная поверхность для установки рессорного комплекта. С внутренней стороны к этой поверхности примыкают полки, являющиеся опорами для наконечников триангелей в случае обрыва подвесок, которыми триангели подвешены к кронштейнам боковой рамы.) В местах расположения клиньев к колонкам рамы приклепаны фрикционные планки. На наклонном поясе отливают пять цилиндрических выступов (шишек), часть которых срубается в соответствии с, фактическим расстоянием между наружными челюстями буксовых проемов. Подбор боковых рам при сборке тележек производят по числу оставленных шишек, что гарантирует соблюдение необходимых допусков для обеспечения параллельности осей колесных пар.

Надрессорная балка тележки отлита заодно с подпятником, опорами для размещения скользунов, гнездами для фрикционных клиньев и приливом для крепления кронштейна мертвой точки рычажной передачи тормоза. Балка выполнена по форме бруса равного сопротивления изгибу в соответствии с эпюрой изгибающих моментов и имеет коробчатое замкнутое сечение.

Рис.1.2 Тележка 18-100.

1.3. Автосцепное устройство

Автосцепное устройство вагона обычно состоит из следующих частей: корпуса и расположенного в нем механизма; расцепного привода; ударно-центрирующего прибора; упряжного устройства; поглощающего аппарата; опорных частей.

Устройство корпуса и механизма автосцепки определяет ее тип и конструкцию, поэтому корпус с механизмом часто называют автосцепкой.

Вагоны и локомотивы магистральных железных дорог Советского Союза оборудованы автоматической сцепкой СА-3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой. Эта автосцепка (рис. 1.3) относится к нежестким.

Рис.1.3 Корпус автосцепки СА-3.

1.4. Расцепной привод, ударно-центрирующий прибор, упряжное устройство и опорные части.

Расцепной привод автосцепки СА-3, как и других распространенных конструкций автоматических сцепок, предназначен для расцепления автосцепок без захода человека между вагонами и для установки механизма в выключенное положение. Такой привод (рис. 1.4.1.) состоит из, кронштейна с полкой 2, державки 10 и цепи 14 для соединения рычага с валиком подъемника.

Расцепление автосцепок осуществляется поднятием рукоятки вверх для выведения рычага 3 из паза кронштейна, поворотом рычага против часовой стрелки и последующим восстановлением его исходного положения. В результате этого натягивается цепь 14, поворачивается валик подъемника, и расцепление автосцепок происходит, как описано выше.

Для установки механизма автосцепки в выключенное положение рукоятку рычага после поворота не возвращают в первоначальное положение, а располагают его плоской частью на полке 2 кронштейна.

Ударно-центрирующий прибор воспринимает непосредственно от корпуса автосцепки большие сжимающие усилия (вызывающие полное сжатие поглощающего аппарата и деформации упряжного устройства), а также возвращает в центральное положение отклоненный корпус. Прибор состоит из ударной розетки 9, прикрепленной к концевой балке рамы вагона, двух маятниковых подвесок 11, опирающихся на розетку, и центрирующей балки 12, опирающейся на подвески и поддерживающей корпус автосцепки, при высоком отклонении корпус 13 вместе с центрирующей балкой несколько поднимается вверх, а после прекращения действия боковой силы под воздействием собственного веса возвращается в исходное нижнее (центральное) положение.

Рис. 1.4.1. Автосцепное устройство грузового вагона.

Большие вертикальные силы могут возникнуть в результате зависания одного вагона на другом при возможном заклинивании сцепленных автосцепок во время прохода горба сортировочной горки, особенно у вагонов с большой длиной консольной части рамы кузова. Опирание корпуса на пружины предотвращает такое заклинивание и позволяет значительно уменьшить эти силы, передаваемые от автосцепки на раму кузова вагона.

Для возвращения отклоненного корпуса автосцепки в центральное положение предусмотрены удлиненные маятниковые подвески 6.

Упряжное устройство передает продольные растягивающие и сжимающие усилия от корпуса 13 поглощающему аппарату 5. Оно состоит из клина 8, тягового хомута 6, болтов с гайками, запорными шайбами, планкой и шплинтами для крепления клина, а также упорной плиты 1.

Клин соединяет корпус автосцепки с тяговым хомутом и передает последнему растягивающее усилие. Имеющийся внизу заплечик предотвращает выжимание клина вверх. Для повышения прочности клинья, а также маятниковые подвески и упорные плиты в последние годы изготовляют из низколегированной стали марки 38ХС вместо ранее применявшейся стали марки Ст5.

Тяговый хомут предназначен для передачи растягивающего усилия поглощающему аппарату. Он представляет собой стальную отливку, в головной части которой имеются окно для клина и приливы с отверстиями для прохода болтов, поддерживающих клин. Головная часть тягового хомута соединена с его хвостовой частью верхней и нижней полосами. В модернизированном автосцепном устройстве эти полосы имеют увеличенное поперечное сечение, а вертикальные отверстия в головной части выполнены круглыми (для валика). Для размещения поглощающего аппарата увеличенной энергоемкости, обычно имеющего большие габариты, увеличено расстояние между полосами (252 вместо 236 мм); обеспечивается также возможность большего поворота корпуса автосцепки в горизонтальной плоскости.

Упорная плита передает сжимающее усилие от корпуса автосцепки поглощающему аппарату и растягивающие усилия от последнего через передний упор раме кузова вагона. Плита имеет прямоугольную форму и цилиндрическое гнездо в середине, облегчающее повороты корпуса автосцепки в горизонтальной плоскости и обеспечивающее центральную передачу усилия.

Опорные части соединяют упряжное устройство и поглощающий аппарат с рамой кузова вагона. Они состоят из переднего 9 и заднего 1 упоров и поддерживающей планки 4. К ним относятся также верхние ограничительные планки, устанавливаемые в случаях, когда конструкция хребтовой балки или других частей вагона не препятствует перемещению тягового хомута вверх на расстояние более 24 мм.

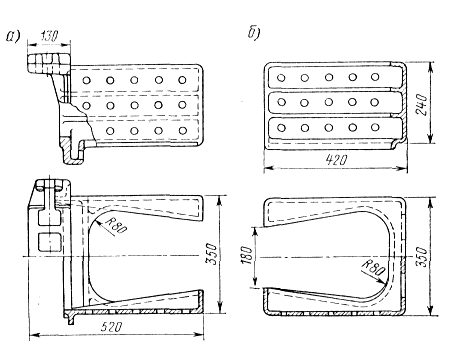

Через передний упор на раму кузова вагона передаются растягивающие продольные усилия, а через задний - сжимающие. Раньше эти упоры (упорные угольники) выполняли раздельными, а в последние годы - объединен. Объединенный передний упор отливают вместе с розеткой (рис. 1.4.2, а), а задний при коротких консолях рамы кузова - заодно с надпятниковым усилением этой рамы или так, как изображено на (рис. 1.4.2, б).

Переход к объединенным упорам обусловлен тем, что они в отличие от раздельных усиливают хребтовую балку и уменьшают перекос поглощающего аппарата, возможный при неточной установке раздельных угольников. Такой перекос перегружает отдельные элементы хребтовой балки и вызывает ненормальный износ ее и деталей упряжного устройства.

Рис.1.4.2. Объединенные унифицированные упоры;

а - передний; б - задний.