- •«Национальный исследовательский технологический университет «миСиС» новотроицкий филиал

- •«Национальный исследовательский технологический университет «миСиС» новотроицкий филиал

- •Содержание

- •Введение

- •1 Характеристика просеиваемого материала

- •2 Схема подачи шихтового материала в доменную печь

- •3 Характеристика применяемого оборудования

- •4 Основные причины отказов

- •5 Предложения по модернизации приводной части самоболансного коксового грохота

- •6 Модернизация опорной части грохота

- •7 Замена металлических сит на полиуретановые

- •Недостатками металлических сит являются:

- •Преимущества полиуретановых сит.

- •8 Разработка привода передвижения тележки грохота

- •Заключение

3 Характеристика применяемого оборудования

На рисунке 2 представлен самобалансный коксовый грохот.

Рисунок 2. Грохот коксовой мелочи.

Данный грохот располагается в доменном цехе на ОАО «Уральская сталь» и предназначен для отделения кусков кокса с размерностью меньшей 35 мм.

Вибрационный коксовый грохот состоит из тележки, пружин, короба и вибратора.

Короб является основной частью грохота и предназначен для сортировки по крупности просеиваемового материала. Внутри короба вдоль стенок располагаются сита в 2 ряда, верхние с ячейкой 700 мм и нижние с ячейкой 35 мм, сита представлены на рисунке 3. Для крепления сит используют скобы, которые крепятся болтами к боковой стенке.

Рисунок 3. Сита с диаметром ячейки 70 мм и 35 мм.

Короб, установленный наклонно, колеблется под действием центробежной силы, возникающей от вращения валов инерционного вибратора.

Техническая характеристика вибратора.

n = 970 мин-1 - частота вращения;

Рэ = 17 кВт - мощность;

Мв = 167,5 Н*м - возмущающий момент;

Т = 100 т/ч - производительность;

4 Основные причины отказов

Исходя из результатов проведенного анализа конструкции грохота и эксплуатационного опыта, определены основные причины незапланированных остановок оборудования.

в зоне расположения электродвигателя и вибратора находится большое количество пыли, которая оседает на открытые части привода. Отсутствие защитного короба приводит к засорению смазки, следовательно, происходит повышение скорости износа взаимодействующих между собой поверхностей, перегрев деталей вибратора и электродвигателя.

Опорные пружины короба не выдерживают действующих на них нагрузок и периодически лопаются.

В данном вибраторе выбрано механическое регулирование амплитуды колебания. Для увеличения или уменьшения амплитуды, необходимо останавливать работу оборудования и вручную добавлять или убирать дебалансирующие грузы.

Просеивающие поверхности изнашиваются в результате воздействия просеиваемого материала (абразивный износ), ударного воздействия кусков материала (ударный износ) и циклических нагрузок в элементах сита, его вибраций и усталостных повреждений (усталостный износ).

Отсутствие самостоятельного передвижения грохота. В случае аварийной остановки работы грохота и необходимости его отвода из-под загрузочного конуса, необходимы вспомогательные механизмы передвижения.

5 Предложения по модернизации приводной части самоболансного коксового грохота

Приводная часть, которая задает движение грохоту, разработана более 30 лет назад. С 1978 года технологии сделали большой щаг вперед, сейчас существует выбор среди вибраторов, которые способны воспроизводить колебания в любых условиях, в условиях большой запыленности и в условиях повышенных температур. Кроме этого, фирмы, занимающиеся изготовлением и продажей вибраторов, предоставляют различные услуги по монтажу, техническому обслуживанию и дают гарантию на свою продукцию, следовательно, в случае неполадок, затраты на ремонт будут намного меньше, нежели на ремонт самодельного вибропривода.

Учитывая эти факты, нами был подобран современный вибратор MVSI 10/10000 - S90, компании Italvibras (Рисунок 4).

Рисунок 4. Вибратор MVSI 10/10000 - S90, компании Italvibras.

Серия MVSI S90 представлена на рынке серией электровибраторами с диапазоном значений центробежной силы от 0,04 кН до 220кН.

Механическая защита обеспечена в соответствии со стандартами IES 529-19899, CEI 70.1, EN 60529, CENELEC HD 365 и NFC 20-010 для предотвращения проникновения пыли и жидкостей, а также в целях обеспечения достаточной ударопрочности. Данный электровибратор приспособлен для работы в условиях высоких температур благодаря вакуумной герметизации или «капельной» пропитке обмотки. Может быть установлен в любом положении без ограничений.

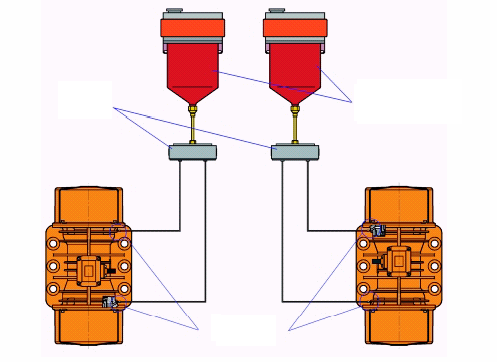

Для того, чтобы колебательная сила была направлена вдоль одной линии и вызывала возвратно-поступательное колебание в незатухающем синусоидальном режиме, необходима установка двух электровибраторов с противоположными направлениями вращения. Электровибраторы будут крепиться к стенкам короба с противоположных сторон.

Смазка электровибраторов производится при их сборке на заводе; дополнительной смазки в течение срока эксплуатации не требуется. Специальная система смазки со сложной системой каналов и камерами точно рассчитанных размеров в сочетании с применением специальной синтетической консистентной смазки обеспечивает возможность смазки вибраторов двумя способами:

долговечная смазка без периодического обслуживания не требует обслуживания до момента полной замены смазки после 5000 часов работы.

периодическое смазывание смазка узлов и деталей производится периодически через специальные масленки. Метод периодического смазывания рекомендуется для вибраторов, работающих в особо тяжелых условиях, например, при круглосуточной непрерывной работе или при эксплуатации в условиях высоких температур окружающей среды (>40 °C).

Автоматическое электронное устройство подачи смазки

Распределитель

Входной смазочный штуцер

Рисунок 5. Автоматическая система смазки.

Излишняя смазка выдавливается из системы каналов в отсек эксцентриковых грузов.

Смазка Kluber STABURAGS NBU 8 EP - это консистентные смазки на базе комплексного бариевого мыла и минерального масла. Они успешно используются в качестве долговечной смазки для подшипников, работающих под высокой нагрузкой. Экономичное расходование смазки достигается путем добавления загустителя.