- •1.2 Основные технологические процессы изготовления бумаги на бумагоделательной машине

- •1.3 Системы управления качеством полотна

- •1.3.1 Системы измерения качества полотна

- •1.3.2 Исполнительные устройства в системах управления качеством

- •2.1.2 Система PaperIq («Metso Automations», Финляндия)

- •2.1.3 Система OnQ («Voith Paper Automation», Германия)

- •2.1.4 Система «Aquar-Paper»( «Аквар-Систем», Белоруссия)

- •2.2 Контроллер

- •2.3 Датчик давления пара

- •2.4 Scada-система

- •3 Описание функциональной схемы автоматизации

- •3.2 Управление напорным ящиком

1.3.2 Исполнительные устройства в системах управления качеством

Для регулирования материальных и энергетических потоков при управлении качеством в продольном направлении полотна используются общепромышленные исполнительные устройства.

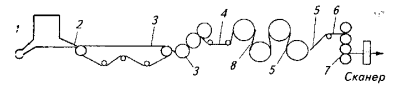

Для управления качеством полотна в поперечном направлении созданы специальные устройства. Компанией «Honeywell» и фирмой «Metso Automation» поставляется разнообразный набор таких устройств (рисунок 6). Они позволяют выравнивать профили массы 1 м2,, влажности, толщины и гладкости полотна. Компанией «Voith Paper Automation» для регулирования профилей упомянутых показателей качества предлагаются продукты семейства «Профильматик», построенные по единому алгоритму регулирования с унифицированным интерфейсом пользователя и развитым интерфейсом инженера АСУ, способные работать с любой из современных измерительных систем, поддерживающих стандартные интерфейсы.

Рисунок 6 - Места расположения исполнительных устройств для управления профилем показателей качества полотна

Системы, обозначенные на рисунке 6, обеспечивают следующие функции:

1) ProFlow, IQDilution, ModuLeJei, ModuleTa — управление профилем массы 1 м2 путем регулирования расхода воды по ширине потока распределителя напускного устройства;

2) ProSlice, IQSlice, MocluleStep — управление профилем массы 1 м2 путем регулирования степени открытия губы по ширине напускного устройства;

3) Devronizer, IQProfiSteam, ModuleSteam — управление профилем влажности полотна путем регулирования расхода пара на спрыски, устанавливаемые в мокрой части машины (сетке, прессах);

4) Infradry, InfraTrol, InfraZone, ModuleIR — управление профилем влажности полотна путем регулирования подачи инфракрасной энергии в секционные излучатели, которые устанавливаются в сушильной части;

5) HydroProfiler, AquaTrol, IQRewet, Module-Spray, ModulePro — управление профилем влажности полотна путем регулирования расхода воды на распылительные форсунки, устанавливаемые в сушильной части;

6) Calendizer, MicroFlow — управление профилем гладкости полотна путем регулирования паровых спрысков каландровых валов;

7) Calcoil, ModuleTherm — управление профилем толщины полотна путем регулирования мощности индукционных нагревателей каландровых валов;

8) ModuleSpeed, ModuleCoat — управление профилем нанесения меловальной пасты (профилированием меловального шабера или дозированием меловальной пасты).

1.3.3 Принципы управления качеством полотна

В системах управления качеством полотна в продольном направлении используются традиционные алгоритмы управления по отклонению измеренного среднего по ширине показателя от заданного значения. Управляющее воздействие подается на одно исполнительное устройство или на задание АСР параметра технологического режима, влияющего на рассматриваемый показатель. В системах управления качеством в поперечном направлении используется более сложное математическое обеспечение.

Во многих случаях влияние регулирующих воздействий на показатель качества полотна по ширине может быть описано моделью:

(1)

(1)

где Yj - изменение показателя качества полотна в j-й точке по ширине, j = 1, 2, т; Хi — изменение регулирующего воздействия в i-й точке по ширине, i = 1, 2, k, k < т; k — максимальное число исполнительных устройств по ширине; т - максимальное число точек контроля качества полотна по ширине; аji - коэффициенты матрицы модели объекта; t - время; τ - запаздывание по каналу управления.

Задача управления заключается в поиске регулирующих воздействий обеспечивающих минимум отклонений качественных показателей от заданных значений:

(2)

(2)

где Q — критерий оптимизации; Yjзад — задания показателя качества полотна в j-й точке по ширине.

Решение задачи может осуществляться разными способами : методом наименьших квадратов, обращением матрицы модели объекта, итерационными методами поиска и т. д.

Найденные воздействия реализуются автоматическими системами регулирования, изменяющими технологический режим по ширине машины. Эти системы обеспечивают: контроль, стабилизацию заданного режима, а также визуализацию состояний и возможности ручного дистанционного управления всеми исполнительными механизмами.

2 ПОДБОР ОБОРУДОВАНИЯ

В данном разделе приводится подбор основного оборудования для системы управления качеством бумажного полотна БДМ.

2.1 Система измерения качества бумажного полотна

2.1.1 Система DaVinci («Honeywell», США)

DaVinci - система контроля качеством бумажного полотна компании «Honeywell» (рисунок 3). Она включает в себя полный набор онлайн-датчиков с высокой скоростью сканирования и обработки данных для получения точной и полной информации.

Основой системы контроля качества является сервер приложений, который управляет контролем производительности и поддерживает точность сканеров и точность измерения сенсоров. Это обеспечивает:

-

Точность измерений;

-

Производительность;

-

Обработку информации;

-

Статистический анализ;

-

Запись архивных данных.

Технические характеристики системы DaVinci представлены в таблице 1.

Таблица 1 – Технические характеристики системы DaVinci

|

Название |

Измеряем ый параметр |

Диапазон измерения |

Точность |

Разрешение по ширине, мм |

Принцип измерения |

Интерфейс |

Сайт |

|

DaVinci |

Масса 1 м2 |

1…1200 г/м3 |

0,25% |

10 |

Изотопный |

RS-485 Ethernet ProfiBus ModBus |

www. honey well. com |

|

Влажность |

2…12% |

0,2% влажн. |

250 |

Инфракрасный |

|||

|

10…30% |

0,5% влажн. |

250 |