Архив2 / курсовая doc25x / Kursovaya_Zykov_R_V

.docxФедеральное государственное бюджетное учреждение высшего профессионального образования «Ижевский государственный технический университет им. М. Т. Калашникова»

Кафедра «Автомобили и Металлообрабатывающее Оборудование»

Курсовой проект по информатике

Тема: Расчет МЦХ детали.

Выполнил:

Студент гр. Б03-722-1 Михеев М.В.

Проверил:

К.т.н., доцентКостяев В.И.

Ижевск 2012

Содержание

-

Задание……………………………………………………………….. 3 стр.

-

Система компас 3Dv12…………………………………………... ... .4стр.

-

Алгоритм построения чертежа детали………………………….…. 6 стр.

-

Алгоритм определения МЦХ детали…………………………..........7 стр.

-

Вывод………………………………………………………………...16 стр.

-

Литература………… ………………………………………………..17 стр.

1.Задание.

-

Построить чертеж детали.

-

Определить МЦХ детали по заданному материалу.

-

Записать конечный результат.

2.Система компас 3Dv12

Основная задача, решаемая системой КОМПАС-3D — моделирование изделий с целью существенного сокращения периода проектирования и скорейшего их запуска в производство. Эти цели достигаются благодаря возможностям:

– быстрого получения конструкторской и технологической документации, необходимой для выпуска изделий (сборочных чертежей, спецификаций, деталировок и т.д.),

– передачи геометрии изделий в расчетные пакеты,

– передачи геометрии в пакеты разработки управляющих программ для оборудования с ЧПУ,

– создания дополнительных изображений изделий (например, для составления каталогов, создания иллюстраций к технической документации и т.д.).

Основные компоненты КОМПАС-3D — собственно система трехмерного моделирования, чертежно-графический редактор и система проектирования спецификаций.

Система трехмерного моделирования предназначена для создания трехмерных параметрических моделей отдельных деталей и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе однажды спроектированного прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства.

Чертежно-графический редактор предназначен для автоматизации проектно-конструкторских работ в различных отраслях деятельности. Он может успешно использоваться в машиностроении, архитектуре, строительстве, составлении планов и схем — везде, где необходимо разрабатывать и выпускать графические и текстовые документы.

Совместно с любым компонентом КОМПАС-3D может использоваться система проектирования спецификаций, позволяющая выпускать разнообразные спецификации, ведомости и прочие табличные документы.

Документ-спецификация может быть ассоциативно связан со сборочным чертежом (одним или несколькими его листами) и трехмерной моделью сборки.

В КОМПАС-3D возможно создание двух типов моделей: деталь и сборка.

– Деталь — тип модели, предназначенный для представления изделий, изготавливаемых без применения сборочных операций. Создается и хранится в документе «деталь», расширение файла — m3d.

– Сборка — тип модели, предназначенный для представления изделий, изготавливаемых с применением сборочных операций. Создается и хранится в документе «сборка», расширение файла — a3d.

Трехмерная модель в КОМПАС-3D состоит из объектов. Объекты подразделяются на:

– геометрические,

– объекты оформления,

– объекты «измерение»,

– компоненты.

К геометрическим объектам относятся: тела, поверхности, кривые, точки, эскизы, объекты вспомогательной геометрии. К объектам оформления относятся размеры, условное обозначение резьбы, линии-выноски, обозначения шероховатости, базы, позиции, допуска формы и расположения.

В состав модели «деталь» могут входить любые из вышеперечисленных объектов, за исключением компонентов. В состав модели «сборка» могут входить любые объекты, в том числе компоненты. Компонент — это объект модели, в свою очередь являющийся моделью: деталью или сборкой. Модели компонентов могут храниться в файлах на диске или в библиотеках — прикладных или библиотеках моделей.

Компоненты в сборке могут быть связаны сопряжениями друг с другом или с другими геометрическими объектами.

Объекты модели создаются и редактируются путем выполнения операций. При создании и редактировании объекта возможно формирование ассоциативной связи его с другим объектом. Ассоциативная связь — это однонаправленная зависимость расположения или геометрии одного объекта от расположения или геометрии другого объекта. Зависимый объект считается производным, а объект, от которого производный объект зависит — исходным по отношению к производному.

Модели в целом, а также отдельным ее частям можно назначить параметры для расчета МЦХ — материал и плотность материала, а также задать свойства — обозначение, наименование и т.п.

Состав модели, последовательность ее построения и связи между объектами модели отображаются в Дереве модели.

Модель в целом или отдельные ее части — тела и компоненты — могут иметь свойства — данные об изделии, которое эта модель (часть модели) представляет.

3.Алгоритм построения чертежа детали.

-

Ознакомится с формой и размерами детали.

-

Выбрать начало координат на рабочем поле.

-

Задать габариты данной детали.

-

Начертить составляющие части детали, к которым в последующем будем либо «добавлять» части, либо «вырезать» отверстия.

-

После построения детали нанести размеры.

4. Алгоритм определения МЦХ детали

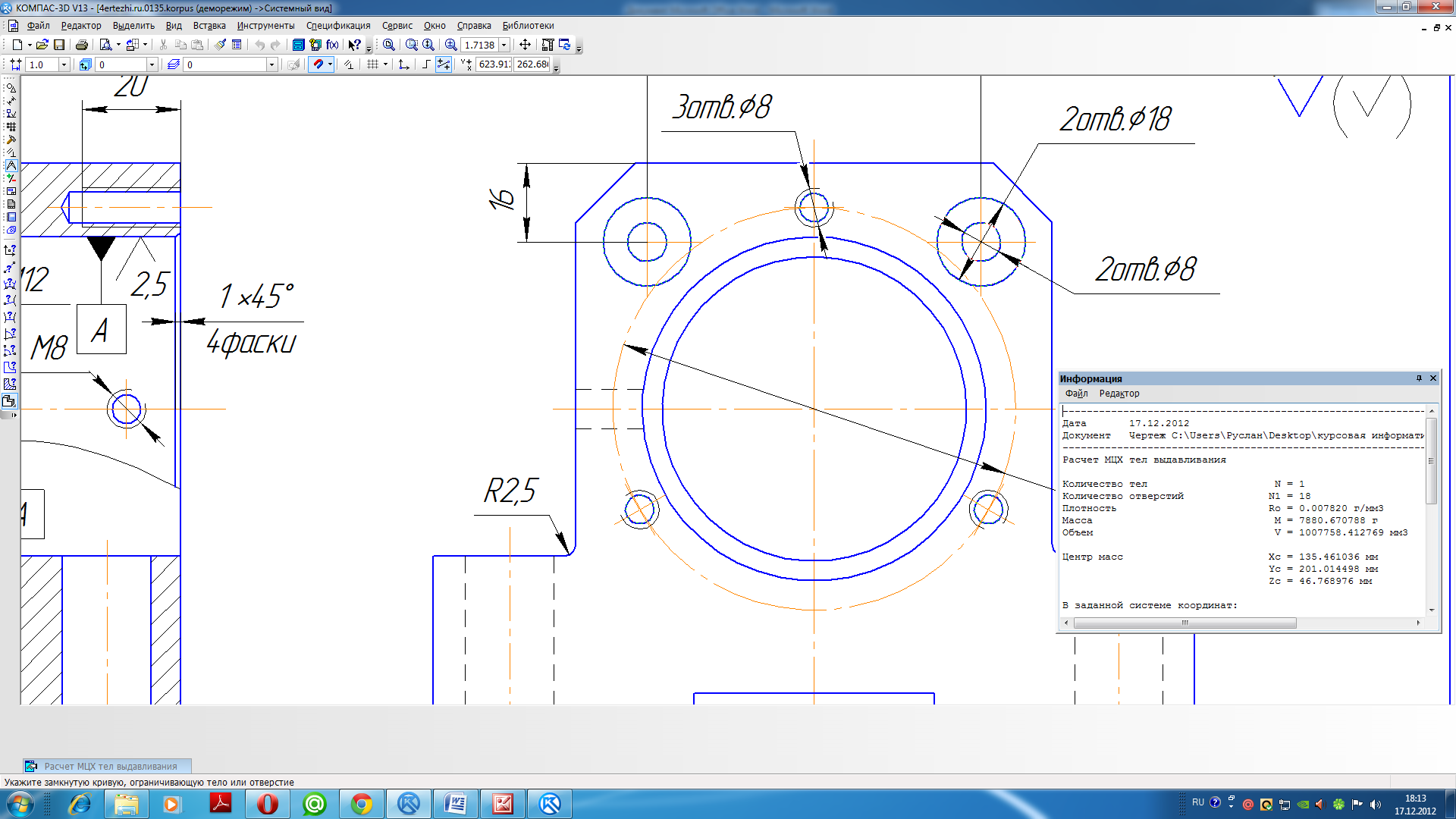

1. Измерения 2d => Расчет МЦХ тел выдавливания => Обход границ по стрелке (обводим общий контур детали и делаем выдавливание на 90 мм, выбираем материал Сталь 10 ГОСТ 1050-88

2. Из общей детали делаем выдавливание отверстий по контуру 6 шт на 31 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

3. Из общей детали делаем выдавливание отверстий по контуру 5 шт на 20 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

4. Из общей детали делаем выдавливание отверстий по контуру 3 шт на 20 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

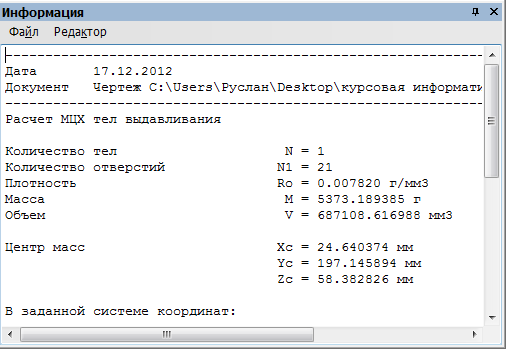

5. Из общей детали делаем выдавливание отверстия по контуру на 90 мм (насквозь), выбираем материал

Сталь 10 ГОСТ 1050-88

Из общей детали делаем выдавливание отверстия по контуру на 75 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

6. Из общей детали делаем выдавливание отверстия по контуру диаметра 70 на 5,5 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

Из общей детали делаем выдавливание отверстия по контуру диаметра 62 на 31 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

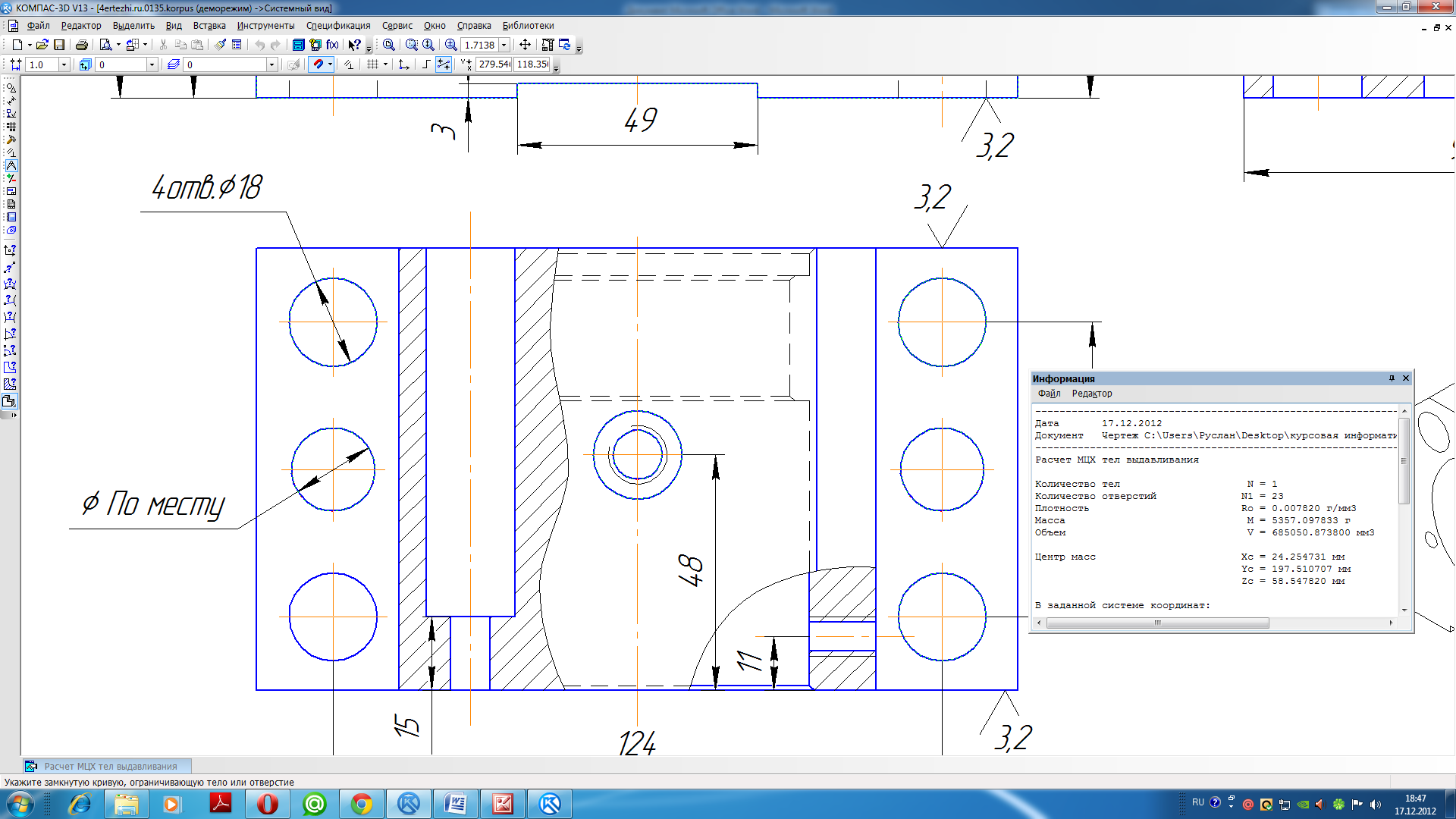

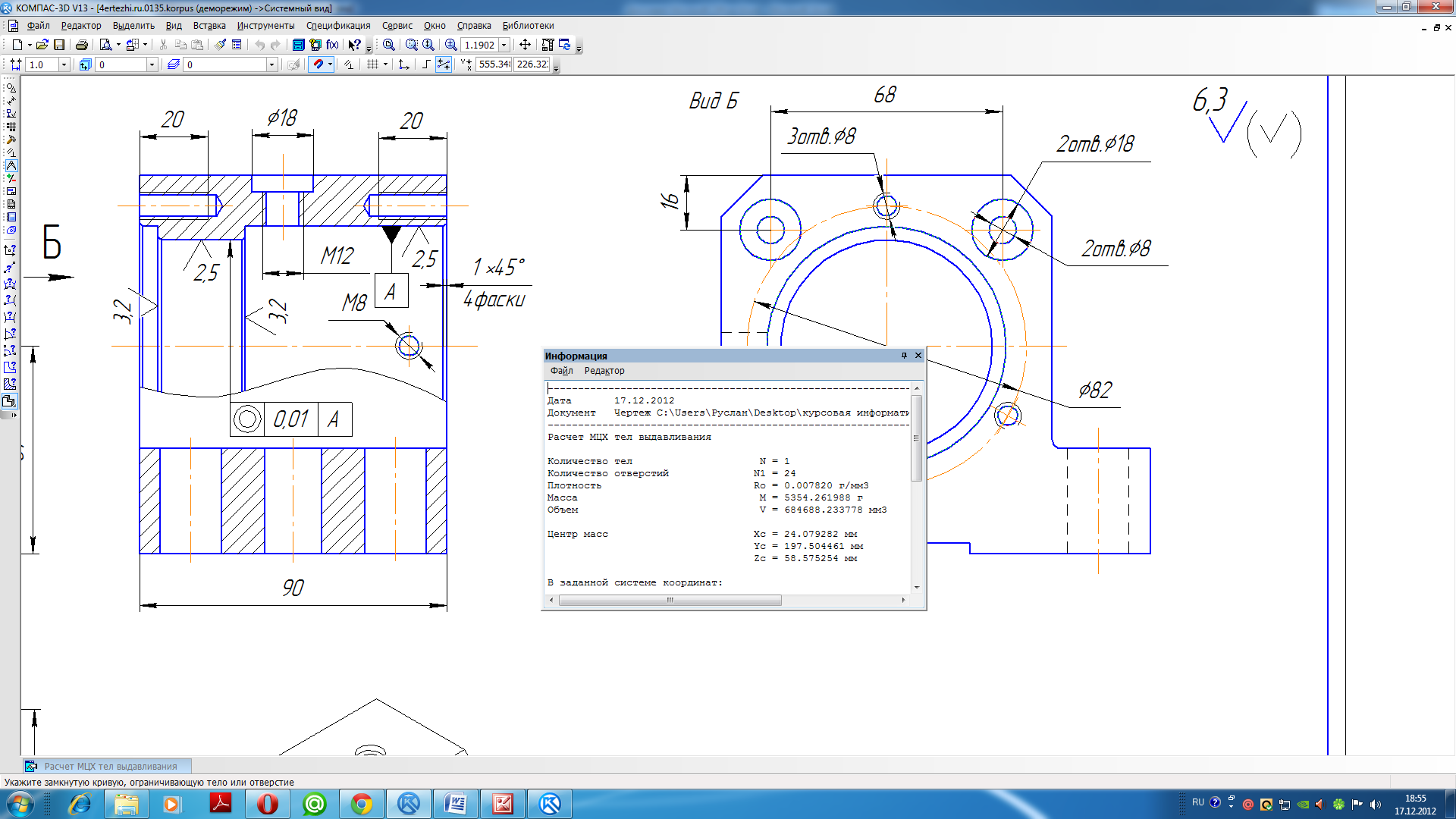

7. Из общей детали делаем выдавливание отверстия по контуру диаметром 70 на 53,5 мм, выбираем материал Сталь 10 ГОСТ 1050-88

8. Из общей детали делаем выдавливание отверстия по контуру диаметром 18 на 5 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

Из общей детали делаем выдавливание отверстия по контуру диаметром 10 на 10 мм, выбираем материал

Сталь 10 ГОСТ 1050-88

9. Из общей детали делаем выдавливание отверстия по контуру на 13,5 мм (насквозь), выбираем материал

Сталь 10 ГОСТ 1050-88

Масса детали в граммах = 5354,261988, в килограммах = 5,35(4)

5. Вывод.

В данной работе мы построили чертеж корпуса. Определили МЦХ в программе КОМПАС 3d-V12. Масса корпуса равна 5,32 кг.

6. Список используемой литературы.

-

Ганин Н.Б. Проектирование в системе КОМПАС - 3D. Учебный курс.- М.: ДМК Пресс; СПб.: Питер, 2008.-448с.