- •Содержание

- •1 Описание объекта производства

- •2 Назначение и условия работы детали в сборочной единицы

- •3 Анализ технологичности конструкции детали

- •3.1 Качественная оценка

- •3.2 Количественная оценка

- •4 Анализ базового варианта технологического процесса

- •5 Выбор типа и организационной формы производства

- •6 Выбор оптимального метода получения заготовки

- •7 Выбор технологических баз и оценка точности базирования

- •8 Выбор методов обработки

- •9 Предварительная разработка и выбор варианта технологического маршрута

- •10 Расчет припусков

- •11 Расчет режимов резания

- •12 Расчет технологической нормы времени

- •13 Определение необходимого количества оборудования и его загрузки

- •14 Основные технико-экономические показатели технологического процесса

- •Заключение

- •Список использованных источников

- •Приложение

7 Выбор технологических баз и оценка точности базирования

При выборе баз следует учитывать основные принципы базирования. В общем случае полный цикл обработки детали происходит при последовательной смене баз. Однако при уменьшении погрешности обработки деталей нужно стремиться к уменьшению переустановок заготовок при обработке.

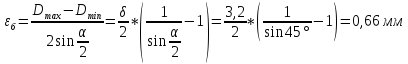

На операции 005 для обработки торцовых поверхностей А и Б заготовка базируется в призмах с упором в торец В. Так как заготовка имеет цилиндрическую форму, то схема базирования в данное приспособление представляет собой базирование в призму с углом α = 90, то есть контакт поверхности с приспособлением происходит по двум точкам. Угол призмы обусловлен габаритами заготовки, чем больше угол призмы, тем меньше погрешность базирования. Для двух отверстий, получаемых центровым сверлом, при данном способе базирования, технологическая и измерительная базы не совпадают, следовательно, погрешность базирования будет равна (при α=90) [2, стр. 107]:

При получении отверстия 12+0,43, погрешность базирования равна:

При получении отверстия 6,3+0,36, погрешность базирования равна:

В данном случае при обработке торца А заготовки «Вал» технологическая и измерительная базы совпадают, следовательно, εб = 0. После чистовой обработки торца детали принимаем поверхность А в качестве настроечной базы. Следовательно, при обработке поверхности Б настроечная и измерительная базы совпадают, а значит εб = 0.

Рисунок 7.1 – Схема базирования на операции 005 фрезерно-центровальной

На операции 015 заготовка базируется в 2-х кулачковом патроне с упором торцом и в центрах (рисунок 7.3). Следовательно, погрешность базирования для всех диаметральных размеров будет равна нулю. Для размера 1 погрешность базирования также будет равна нулю, так как технологическая и измерительная базы совпадают. Для размера 2 погрешность базирования будет равна допуску на длину вала εб =0,63 мм.

Рисунок 7.2 – Схема базирования на операции 015 токарная с ЧПУ

На операции 040 заготовка базируется в приспособлении с упором торцом (рисунок 7.3).

Погрешность базирования при обработке отверстия 6,3+0,36, равняется

Погрешность базирования для осевого размера, равна 0.

Рисунок 7.3 – Схема базирования на операции 040 вертикально-сверлильной

8 Выбор методов обработки

Выбор метода обработки зависит от конфигурации детали, ее габаритов, точности и качества обрабатываемых поверхностей, вида принятой заготовки. Окончательное формообразование, размеры и качество обработанных поверхностей в машиностроении преимущественно достигаются обработкой резанием.

Решение задач выбора метода и конкретного вида обработки облегчается при использовании справочных таблиц экономической точности обработки, в которых содержатся сведения о технологических возможностях обработки резанием различными методами. С помощью этих таблиц можно выбрать метод окончательной обработки и наметить виды промежуточной [2, 79].

Рисунок 8.1 – Эскиз детали

В качестве метода обработки принимаем резание.

Нарезать резьбу М42х2-6h (

),

параметр шероховатости поверхности

Ra

5(рисунок 8.1, поверхность 1).

),

параметр шероховатости поверхности

Ra

5(рисунок 8.1, поверхность 1).

Выполнение требований к точности и требуемой шероховатости поверхности можно обеспечить одним из следующих вариантов нарезания резьбы:

Гребенчатой фрезой:

Фрезерование резьбы является одним из наиболее производительных методов обработки резьбы. Недостатком гребенчатых фрез является искажение угла профиля нарезаемой резьбы. Однако величина этого искажения мала и обычно укладывается в поле допуска.

Резцом:

Достоинством нарезания резьбы резцом является простая его конструкция, технологичность и универсальность. Однако этот метод низкопроизводительный.

Вихревой головкой:

При вихревой обработке резьба получается абсолютно без заусенцев, высокой точности, с высоким качеством поверхности. Однако это дорогой метод, за счет сложной наладки.

Шлифовальным кругом:

Шлифование резьбы выполняют чаще всего после термической обработки заготовок. Достоинством этого метода является низкая стоимость шлифовального круга и доступность оборудования. Однако небольшая частота вращения (n=3…10 мин -1), низкая стойкость круга и необходимость его профилировать замедляют обработку резьбы. А также на обрабатываемой поверхности образуются прижоги и абразивная пыль.

Плашкой:

Очень непроизводительный метод обработки. Требуется большая затрата сил, сложное врезание. Основной недостаток плашек – это необходимость свинчивания их по окончанию резания, что производительность и несколько ухудшает качество резьбы.

В данном случае оптимальным методом обработки может быть нарезание резьбы шлифовальным кругом.

Обработка наружных шлицев z= 19, выдерживая размер

,

параметр шероховатости поверхности

Ra

5 (рисунок 8.1, поверхность 2)/

,

параметр шероховатости поверхности

Ra

5 (рисунок 8.1, поверхность 2)/

Выполнение требований к точности и требуемой шероховатости поверхности можно обеспечить одним из следующих вариантов:

Шлицефрезерование:

Достоинством этого метода является высокая производительность. Сравнительно низкая стоимость инструмента и доступность оборудования.

Шлиценакатывание

Стойкость роликов низкая и накатка коротких шлицев нецелесообразна. В процессе накатывания поверхностные слои металла сильно наклепываются, причем наклеп распространяется на значительную глубину.

В данном случае оптимальным методом обработки может быть шлицефрезерование.

Обработка зубчатого колеса m=5, z=15,выдерживая размер

(рисунок 8.1, поверхность 3).

(рисунок 8.1, поверхность 3).

Выполнение требований к точности и требуемой шероховатости поверхности можно обеспечить одним из следующих вариантов:

Зубофрезерование:

Достоинством этого метода является высокая производительность. Сравнительно низкая стоимость инструмента и доступность оборудования.

Зубодолбление

Фрезерование более производительно и более точно. При долблении погрешность приходится на последний зуб.

В данном случае оптимальным методом обработки может быть зубофрезерование.