- •Содержание

- •1 Описание объекта производства

- •2 Назначение и условия работы детали в сборочной единицы

- •3 Анализ технологичности конструкции детали

- •3.1 Качественная оценка

- •3.2 Количественная оценка

- •4 Анализ базового варианта технологического процесса

- •5 Выбор типа и организационной формы производства

- •6 Выбор оптимального метода получения заготовки

- •7 Выбор технологических баз и оценка точности базирования

- •8 Выбор методов обработки

- •9 Предварительная разработка и выбор варианта технологического маршрута

- •10 Расчет припусков

- •11 Расчет режимов резания

- •12 Расчет технологической нормы времени

- •13 Определение необходимого количества оборудования и его загрузки

- •14 Основные технико-экономические показатели технологического процесса

- •Заключение

- •Список использованных источников

- •Приложение

6 Выбор оптимального метода получения заготовки

На выбор метода получения заготовки оказывают влияние: материал детали, её назначение и технические требования на изготовление, объем и серийность выпуска, форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико–экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовления из неё детали при минимальной себестоимости, считается оптимальным [2, 57].

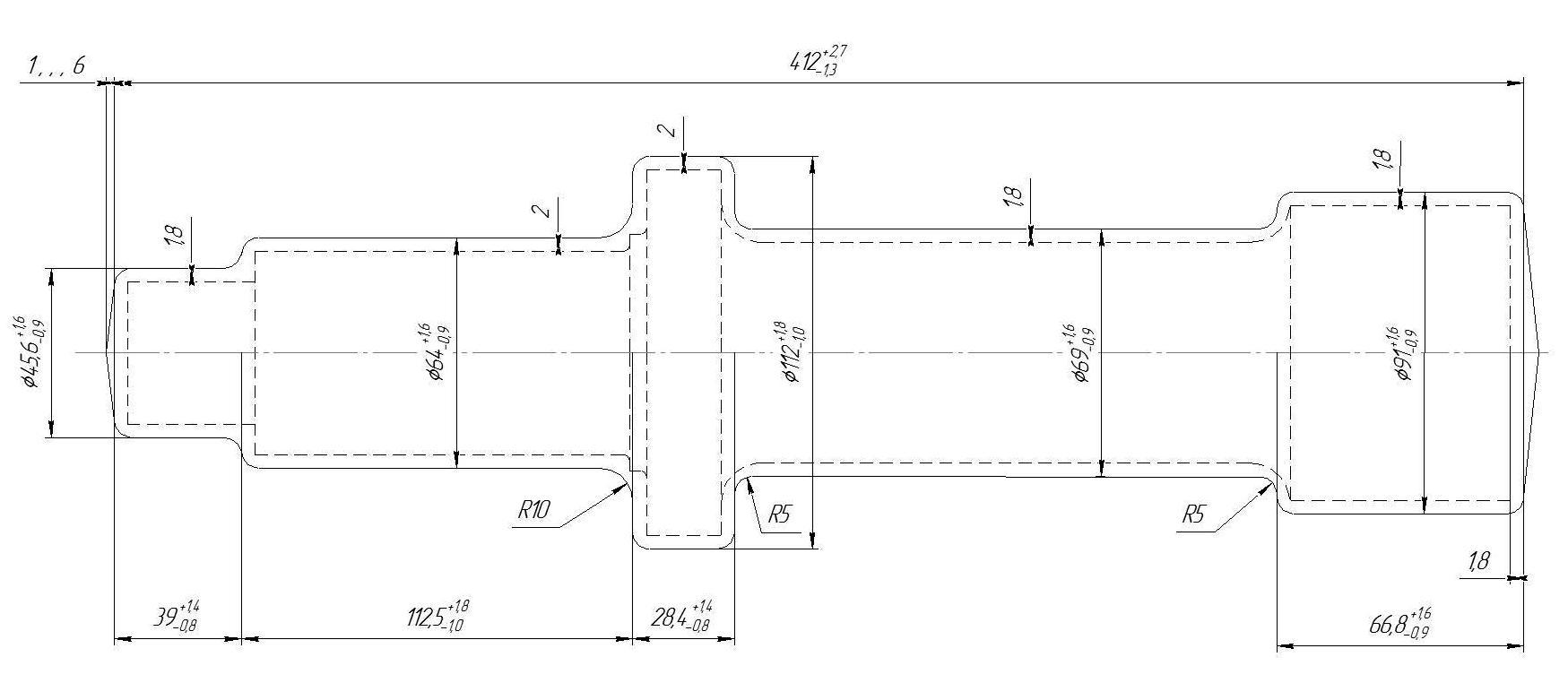

Рисунок

6.1 – Эскиз заготовки, полученной

штамповкой на КГШП

Рисунок 6.2 – Эскиз заготовки, полученной поперечно-клиновой прокаткой

В базовом технологическом процессе заготовку получают на КГШП (рисунок 6.1). Данный метод обеспечивает получение точных поковок без сдвига в плоскости разъема с малыми припусками. Класс точности Т4 по ГОСТ 7505-89.

Более точным и производительным методом получения заготовки для данной детали является поперечно-клиновая прокатка (рисунок 6.2). Этот метод позволяет снизить расход металла, т.к. отсутствует облой; повысить коэффициент использования металла; повысить производительность труда; снизить себестоимость заготовки и трудоемкость последующей обработки резанием. Класс точность заготовки Т3 по ГОСТ 7505-89.

Рассчитаем стоимость получения заготовок по двум вариантам. Исходные данные для расчета сводим в таблицу 6.1.

Таблица 6.1. Сравнение методов получения заготовок

|

Показатели |

Метод получения заготовки | |

|

Штамповка на КГШП (базовый) |

Поперечно-клиновая прокатка (предлагаемый) | |

|

Масса заготовки, кг |

16,6 |

14,56 |

|

Масса детали, кг |

11,2 |

11,2 |

|

Стоимость 1т заготовок, руб. |

3 738 130 |

3 738 130 |

|

Стоимость 1т стружки, руб. |

573 800 |

573 800 |

При сравнении двух методов используем [2, 53].

При оценки детали на технологичность необходимо учитывать коэффициент использования материала:

Ки.м.=q/Q(6.1)

где: Q – масса заготовки;

q – масса готовой детали;

Коэффициент использования материала, получаемой по базовому варианту техпроцесса:

Ки.м.=11,2/16,6=0,67.

Коэффициент использования материала, получаемой по предлагаемому варианту:

Ки.м.=11,2/14,56=0,77.

Стоимость заготовки, получаемой этими методами можно с достаточной точностью определить по формуле:

(6.2)

(6.2)

где: Si – базовая стоимость одной тонны заготовок;

Q – масса заготовки;

q – масса готовой детали;

Sотх – стоимость 1 тонны отходов;

Кт– коэффициент, зависящий от класса точности;

Кс–коэффициент, зависящий от класса сложности;

Кв –коэффициент, зависящий от марки материала;

Км–коэффициент, зависящий от массы заготовки;

Кп –коэффициент, зависящий от объёмов производства.

Стоимость заготовки, получаемой по базовому варианту техпроцесса:

Стоимость заготовки, получаемой по предлагаемому варианту

Из расчета видно что заготовка полученная предлагаемым методом дешевле.

Экономический эффект от принятия получения заготовки предлагаемым методом:

Эз= (Sб– Sпр)•N;

где Sб, Sпр– стоимость заготовки соответственно по базовому и принятому варианту получения, руб;

N – годовая программа выпуска, шт;

Эз= (62765 – 55841)*18000 = 124,6 млн. руб.

Это говорит о том, что выбранный метод более эффективен.

В результате применения нового способа получения заготовки, сократится трудоемкость их последующей обработки резанием, а также повысится коэффициент использования материала.

При базовом варианте коэффициент использования материала равен 0,67, а при планируемом – 0,77.

Таким образом, при поперечно-клиновой прокатке будет достигнута экономия на операциях механической обработки за счет уменьшения припусков, снижения времени обработки, экономии инструмента и т. д.