- •1Описание работы узла

- •2 Расчет подшипника качения

- •5 Расчет и выбор посадок для остальных соединений

- •6. Расчет гладких калибров

- •7 Выбор точности резьбового соединения

- •8 Выбор посадок шпоночных соединений

- •9 Выбор посадок шлицевого соединения

- •10 Выбор точности зубчатых передач

- •11 Расчет размерной цепи

- •11.1 Метод полной взаимозаменяемости

- •11.2 Метод неполной взаимозаменяемости

- •Список использованных источников

10 Выбор точности зубчатых передач

1. Назначим степень

точности передачи в зависимости от

окружной скорости зубчатого колеса,

(таб.2

исх. дан), и применения [4, таб. 5.12]. Выбираем

степень точности зубчатого колеса –

8 (точные).

(таб.2

исх. дан), и применения [4, таб. 5.12]. Выбираем

степень точности зубчатого колеса –

8 (точные).

2. Величина

гарантированного бокового зазора

,

,

,

,

где

–

составляющая бокового зазора для

температурных деформаций,

–

составляющая бокового зазора для

температурных деформаций, ;

;

–составляющая

для бокового зазора для размещения

смазки,

–составляющая

для бокового зазора для размещения

смазки, ;

;

,

,

здесь

–межосевое

расстояние передачи,

–межосевое

расстояние передачи, (таб.2 исх. дан);

(таб.2 исх. дан);

,

,

–

коэффициенты линейного расширения

материалов соответственно зубчатых

колес и корпуса[3, таб. 1.62]:

–

коэффициенты линейного расширения

материалов соответственно зубчатых

колес и корпуса[3, таб. 1.62]:

–для

закаленной углеродистой стали в

зависимости от температурного перепада

деталей

–для

закаленной углеродистой стали в

зависимости от температурного перепада

деталей

,

,

–для чугунного

корпуса;

–для чугунного

корпуса;

,

, –

предельные температуры нагрева зубчатых

колес и корпуса,

–

предельные температуры нагрева зубчатых

колес и корпуса, и

и (таб.2

исх. дан);

(таб.2

исх. дан);

–угол зацепления,

–угол зацепления,

;

;

.

.

,

,

здесь

–

модуль зацепления,

–

модуль зацепления, ,(таб.2

исх. дан), примем до

,(таб.2

исх. дан), примем до – для высокоскоростных.

– для высокоскоростных.

,

,

.

.

,

,

–предельные

отклонения межосевого расстояния,

–предельные

отклонения межосевого расстояния,

[4,

таб. 5.17].

[4,

таб. 5.17].

.

.

4. Из справочника [1,7] выберем комплексы контроля зубчатых передач по нормам:

– кинематической точности,[7, таб. 6]:

допуск на колебание

длины общей нормали выбираем в зависимости

от делительного диаметра

св.

125 до 400, и модуля

св.

125 до 400, и модуля –

– ;

;

допуск на погрешность

обката– ;

;

допуск на колебание

измерительного межосевого расстояния

за оборот зубчатого колеса – .

.

– плавности работы, [7, таб. 8]:

допуск на местную

кинематическую погрешность зубчатого

колеса выбираем в зависимости от

делительного диаметра

св.

125 до 400, и модуля

св.

125 до 400, и модуля –

– ;

;

предельные

отклонения шага– ;

;

предельные

отклонения шага зацепления– ;

;

допуск на погрешность

профиля зуба– ;

;

допуск на колебание

измерительного межосевого расстояния

на одном зубе – .

.

–по нормам контакта зубьев [7, таб. 11]:

предельные

отклонения осевых шагов по нормали в

зависимости от ширины зубчатого венцаи

модуля –

– ;

;

допуск на суммарную

погрешность контактной линии– ;

;

допуск на направление

зуба– ;

;

допуск параллельности

осей– ;

;

допуск на перекос

осей – .

.

5.Допуск на

кинематическую погрешность

,

мкм, колес

,

мкм, колес

,

,

где

–

допуск на накопленную погрешность шага

зубчатого колеса , [7, таб. 7]–

–

допуск на накопленную погрешность шага

зубчатого колеса , [7, таб. 7]– ,

выбираем в зависимости от модуля, и от

длин дуг делительных окружностей колес

,

выбираем в зависимости от модуля, и от

длин дуг делительных окружностей колес ,

, ,

,

.

.

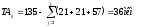

11 Расчет размерной цепи

11.1 Метод полной взаимозаменяемости

1. Схема размерной цепи

Рис.3. Схема размерной цепи

2. Основное уравнение размерной цепи:

,

,

где

–

замыкающее звено, мм;

–

замыкающее звено, мм;

–увеличивающие

звенья, мм;

–увеличивающие

звенья, мм;

–уменьшающие

звенья, мм;

–уменьшающие

звенья, мм;

,

,

.

.

Допуск замыкающего

звена

,

мкмявляется результатом точности

изготовления всех составляющих звеньев

,

мкмявляется результатом точности

изготовления всех составляющих звеньев

,

,

где

и

и –

верхнее и нижнее отклонение замыкающего

звена,

–

верхнее и нижнее отклонение замыкающего

звена, ,

, (таб.4

исх. дан);

(таб.4

исх. дан);

.

.

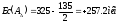

3. Среднее число

единиц допуска

:

:

где

–

число звеньев размерной цепи

–

число звеньев размерной цепи ;

;

–число

составляющих звеньев,

–число

составляющих звеньев,

;

;

–единица

допуска (мкм), выбираем из [6, таб. 5.1], для

каждого звена

–единица

допуска (мкм), выбираем из [6, таб. 5.1], для

каждого звена

.

.

По расчетному

значению,

,

находим ближайшее стандартное количество

,

находим ближайшее стандартное количество по [6, таб. 5.2], и выбираем квалитет –7.

В соответствии с выбранным квалитетом

определяем допуски на составляющие

звенья [3, таб. 1.8], кроме назначенных

допусков под подшипники.

по [6, таб. 5.2], и выбираем квалитет –7.

В соответствии с выбранным квалитетом

определяем допуски на составляющие

звенья [3, таб. 1.8], кроме назначенных

допусков под подшипники.

Таблица 5 Результаты расчета по методу полной взаимозаменяемости

|

Зве- но |

Размер

|

Единица

допу-ска, мкм |

Допуск

|

Квалитет |

Предельные отклонения, мкм |

Коорди-ната

середины по- ля допус- ка

мкм | ||

|

по расчету |

после корре- ктиро- вки |

|

| |||||

|

|

25 |

1,31 |

33 |

33 |

7 |

0 |

-33 |

10.5 |

|

|

285 |

3.22 |

81 |

36 |

7 |

-190.5 |

-399 |

-208.5 |

|

|

20 |

1.31 |

33 |

33 |

7 |

0 |

-120 |

-10.5 |

|

|

330 |

2,52 |

89 |

89 |

7 |

+330 |

0 |

-28.5 |

4.Допуски, составляющие звенья назначены правильно, если выполняется условие:

Условие не

выполняется проводим корректировку

допусков, принимаем корректирующим

звено

.

.

5. Допуск

корректирующего звена

,мкм

определится по формуле:

,мкм

определится по формуле:

,

,

.

.

6. Для определения предельных отклонений корректирующего звена рассчитываются координаты середины полей допусков составляющих и исходного звеньев по формуле:

,

,

где

–верхнее

отклонение составляющего звена;

–верхнее

отклонение составляющего звена;

–допуск

составляющего звена;

–допуск

составляющего звена;

Предельные

отклонения для увеличивающих звеньев

назначают, как для основных отверстий

,

а для уменьшающих звеньев – как для

основных валов

,

а для уменьшающих звеньев – как для

основных валов .

.

;

;

;

;

;

;

.

.

Координата середины

поля допуска корректирующего звена  ,

мкм,

,

мкм,

,

,

где

–

число увеличивающих звеньев,

–

число увеличивающих звеньев, ;

;

–число

уменьшающих звеньев,

–число

уменьшающих звеньев,

;

;

.

.

7. Верхнее

и нижнее

и нижнее отклонение корректирующего звена

отклонение корректирующего звена

,

, ,

,

;

.

.

8. Проверка правильности решения задачи, с учетом предельных отклонений корректирующего звена:

,

,

,

,

,

,

.

.

,

мм

,

мм

,

мкм

,

мкм ,

,