Содержание

561218 21263033 39424647

Введение

1 Расчет и выбор посадок с зазором в подшипниках скольжения

2 Расчет и выбор посадок с натягом

3 Расчет и выбор посадок подшипников качения

4 Расчет и выбор калибров для контроля деталей гладких

цилиндрических соединений

5 Выбор посадок шпоночных соединений

6 Выбор посадок прямобочных шлицевых соединений

7 Расчет размерных цепей

8 Расчет геометрических параметров и построение схемы

расположения полей допусков резьбовых соединений

9 Нормирование точности цилиндрических зубчатых колес и передач

Заключение

Список использованных источников

Введение

Повышение уровня качества продукции, по-прежнему, является важнейшей задачей машиностроения, в успешном решении которой большая роль принадлежит квалифицированным кадрам. Ежегодно на приборе и машиностроительные предприятия приходят молодые специалисты, которые с первых же дней работы должны выпускать высококачественную продукцию в строгом соответствии с требованиями технической документации (чертежей, технологических карт, технических условий и др.). Техническая документация содержит требования по точности (допускам и посадкам) размеров, формы и расположения поверхностей, а также по параметрам шероховатости. При выполнении тех или иных операций технологического процесса этой документацией руководствуются каждый работник машиностроительной специальности, а также работники ОТК при выполнении возложенных на них обязанностей. Молодые специалисты в повседневной работе сталкиваются с необходимостью чтения чертежей, на которых содержатся условные обозначения предельных отклонений и допусков, а также параметров шероховатости. К тому же молодой специалист должен быть подготовлен к проведению простейших расчетов по допускам и посадкам, а в необходимых случаях — уметь пользоваться справочными данными и таблицами.

Данная работа позволяет получить необходимые знания и навыки для решения вышеперечисленных задач и применять их на практике.

1 Расчет и выбор посадок с зазором в подшипниках скольжения

Исходные данные для расчетов приведены в таблице 1.1.

Таблица 1.1 - Исходные данные

|

№ Варианта |

d, мм |

l, мм |

R, кН |

n, об/мин |

Марка масла |

Шероховатость мкм |

Материал |

t, 0С | ||

|

цапфы |

вкладыша |

цапфы |

вкладыша | |||||||

|

28 |

60 |

50 |

2 |

2000 |

И-12 |

1,6 |

3,2 |

сталь |

латунь |

35…60 |

Порядок расчета

Определяется величина среднего удельного давления в подшипнике P, Н/м2, по формуле

P=R/ld=6000/300*10-3*200*10-3=105Н/м2

где R – радиальная нагрузка, Н;

l– длинаподшипника, м;

d – диаметр вала, м.

1.2. Устанавливается допускаемая минимальная толщина масляного слоя, обеспечивающая жидкостное трение между цапфой вала и вкладышем подшипника hmin, м, по формуле

hmin =hж.т.= k(Rzd+RzD+γg),

где

k 2

– коэффициент запаса надежности по

толщине масляного слоя;

2

– коэффициент запаса надежности по

толщине масляного слоя;

Rzd , RzD– шероховатости поверхностей вала и втулки, м;

γg

= (2 3)

мкм –поправка,

учитывающая отклонения нагрузки,

скорости, температуры, вязкости масла

от расчетных значений, м.

3)

мкм –поправка,

учитывающая отклонения нагрузки,

скорости, температуры, вязкости масла

от расчетных значений, м.

hmin = 3*(3,2*10-6+1,6*10-6+2,5*10-6)= 21,9*10-6(м)

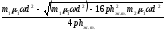

1.3 Определяется оптимальный диаметральный зазор Sопт, м, по формуле

где d– диаметр вала, м;

µ – динамическая вязкость масла, Па·с. [1,c.14, рисунок 3.3, 3.4];

ω – угловая скорость, с-1; ω=πn/30=209 с-1.

p- среднее давление, Па;

m2 – коэффициент, постоянный для данного отношения l/d. [1,c.15, табл. 3.1]

Sопт

=

(м)

(м)

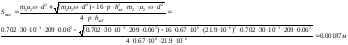

1.4Определяем предельные значения диаметральных зазоров - наименьшего Sminи наибольшего Smax, м, по формулам

Smin=

,

,

Smax

=

где m1,m2 – коэффициенты [1,c.15,табл.3.1];

µ1, µ2 – динамическая вязкость масла, соответствующая средним температурам смазочного слоя при S = Sminи S = Smax, Па·с, соответственно [1,c.14, рисунок 3.3, 3.4];

ω – угловая скорость, с-1;

d– диаметр вала, м;

p- среднее давление, Па;

hж.т. – толщина масляного слоя, при которой обеспечивается жидкостное трение, м, hж.т. = hmin.

1.5Определяют, с учетом условий эксплуатации подшипника, предельные значения функциональных диаметральных зазоров SminFи SmaxF, м, по формулам

SminF =Smin – Δt,

SmaxF = Smax – Δt – Δизн

гдеΔt - поправка, учитывающая изменение зазора в результате температурных деформаций цапфы и вкладыша, м.

Δt=

гдеαD, αd–коэффициенты линейного расширения материалов вкладыша и

цапфы, 0С-1[1,c.16,табл.3.2];

ΔtD, Δtd – разность между наибольшей рабочей температурой вкладыша и цапфы подшипника соответственно и температурой при сборке, 0С;

Следовательно,

1.6По ГОСТ 25347-82 выбирается стандартная посадка, у которой средний зазор SmT = (SminT + SmaxT)/2 близок к Sопт, и проверяем выполнение условий

SmaxT SmaxF

SmaxF

SminT SminF

SminF

По Гост 25347-82 выбираем стандартную посадку, у которой средний зазор

Данному условию удовлетворяет посадка предпочтительного применения, например:

Верхнее отклонение отверстия

Нижнее отклонение отверстия

Верхнее отклонение вала

Нижнее отклонение отверстия

у

которой

,

, ,.

,.

1.7

Вычислим коэффициент нагруженности

подшипника

:

:

При

,

,

Найти

относительный эксцентриситет

При

и

и =

= , то

, то .

.

При ,

в подшипнике скольжения возможен

неустойчивый режим работы и вибрация

вала.

,

в подшипнике скольжения возможен

неустойчивый режим работы и вибрация

вала.

Для избежания этих явлений необходимо выбрать другую посадку, например из основного отбора

∅ ,

,

Верхнее отклонение отверстия

Нижнее отклонение отверстия

Верхнее отклонение вала

Нижнее отклонение отверстия

у

которой

,

, ,.

,.

1.8 Проверить,

обеспечивается ли при наименьшем зазоре

этой посадки

жидкостная смазка. Для этого необходимо

ещё раз вычислитьCRи найти

жидкостная смазка. Для этого необходимо

ещё раз вычислитьCRи найти

При

,

,

При

и

и ;

; .

.

1.9Определить

наименьшую толщину масляного слоя

при

при

1.10Вычислить

коэффициент запаса надёжности по толщине

масляного слоя

.

.

Из

расчёта видно, что при

запас

надёжности по толщине масляного слоя

обеспечивается и подшипник будет

работать в условиях жидкой смазки.

запас

надёжности по толщине масляного слоя

обеспечивается и подшипник будет

работать в условиях жидкой смазки.

Посадка

∅ выбрана

правильно и

выбрана

правильно и можно принять за

можно принять за .

.

Значение

не уменьшилось и осталось равным

не уменьшилось и осталось равным

10.

Найти предельные отклонения от

номинального диаметра втулки и вала и

построить схему полей допусков посадки

∅ , (рисунок 2)

, (рисунок 2)

∅

.

Сделать заключение по второй посадке

∅ :

:

1) посадка не является предпочтительной, но выбрана из основного отбора;

2)

коэффициент запаса надёжности по толщине

масляного слоя равен

3)

запас деталей ПС на износ равен

3)

запас деталей ПС на износ равен ;

;

Рисунок 1.1 – Схема расположения полей допусков посадки