Архив2 / курсовая docx200 / moy_kursovoy_proekt

.docxКожухотрубный теплообменный аппарат

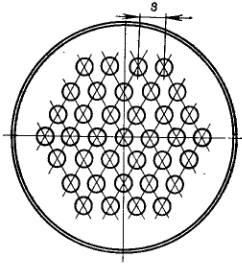

Наиболее широкое распространение получили кожухотрубные теплообменные аппараты (рис. 1), используемые для теплообмена между потоками в различных агрегатных состояниях (пар—жидкость, жидкость—жидкость, газ—газ, газ— жидкость). Аппарат состоит из пучка труб, помещенного внутри цилиндрического корпуса (обечайки), сваренного из листовой стали, реже — литого. Трубки завальцованы в двух трубных решетках или приварены к ним в зависимости от свойств конструкционных материалов. Трубки размещаются в пучке в шахматном порядке, по вершинам равностороннего треугольника, с шагом s/d = (1,25—2,20), где d — наружный диаметр труб. Аппарат снабжен двумя съемными крышками со штуцерами для входа и выхода теплоносителя, движущегося внутри труб. Трубное и межтрубное пространства разобщены. Второй теплоноситель движется в межтрубном пространстве, снабженном входным и выходным штуцерами. По трубам движется, как правило, тот поток, который содержит взвешенные твердые частицы (для удобства чистки), находится под большим давлением (чтобы не утяжелять корпус) или обладает агрессивными свойствами (для предохранения корпуса от коррозии). Площадь проходного сечения межтрубного пространства значительно больше (иногда в 2 раза) суммарного живого сечения труб, поэтому при одинаковых объемных расходах теплоносителей коэффициент теплоотдачи со стороны межтрубного пространства оказывается более низким. Для устранения этого явления прибегают к увеличению скорости теплоносителя путем размещения различных перегородок в межтрубном пространстве. В кожухотрубных теплообменниках достигаются достаточно большие отношения теплообменной поверхности к объему и массе. Размеры поверхности теплообмена легко можно варьировать в широких пределах, конструкция имеет достаточную прочность и выдерживает нормальные нагрузки при сборке, перевозке и монтаже теплообменника, а также внутренние и внешние напряжения в обычных условиях эксплуатации. Очистка кожухотрубного теплообменника вызывает затруднений, а его элементы, наиболее подвержены коррозии, - прокладки и трубы - легко могут быть заменены. Конструктивные особенности позволяют применять этот тип почти во всех случаях, включая предельно низкие или высокие температуры и давления, большие градиенты температур, при испарении и конденсации и использовании сильно загрязненных и коррозионно-активных теплоносителей.

Трубы являются основным элементом, обеспечивающим теплопередачу между теплоносителем, протекающим внутри тубы и в межтрубном пространстве. Трубы могут быть либо гладкими, либо с невысокими ребрами снаружи. В последнем случае наружный диаметр ребра выбирается немного меньше, чем наружный диаметр неоребренных концов труб, что позволяет вставлять оребренные трубы через отверстия в трубной досках на каждом конце (за исключением U-образных труб, которые закрепляются только одной трубной доске). Трубы либо развальцовываются в трубной доске, либо привариваются к ним снаружи. В некоторых случаях при низких давлениях трубы просто вставляются в отверстия в трубных досках.

Трубная доска представляет собой металлический диск, в котором имеются отверстия для труб, элементов уплотнений, дистанционирующих решеток и крепежных болтов, если трубная доска привинчивается к фланцу кожуха (трубная доска может быть также приварена к кожуху).

Кожух имеет вид цилиндра, внутри которого помещены трубы и циркулирует теплоноситель. Кожух малого диаметра (до 0,6м) можно изготовить из трубы, обрезав ее до желаемой длины.

Теплоноситель поступает в кожух через входной патрубок и выходит через выходной. Чаще всего патрубки изготовляются из стандартных труб, которые привариваются к кожуху. Там, где требуются малые потери давления, равномерное распределение теплоносителя или защита от коррозии, применяются специальные конструкции. В тех случаях, когда в межтрубное пространство подается двухфазный поток или насыщенный пар, внутри кожуха за входным патрубком могут быть установлены отражающие пластины, имеющие несколько большие размеры, чем сечение патрубка.

Распределение теплоносителя по трубам осуществляется через коллекторы и патрубки. Поскольку теплоноситель, протекающий через трубы, в большей степени способствует коррозии, эти элементы могут быть изготовлены из сплавов или низкоуглеродистых сталей с наплавленным или нанесенным взрывом покрытием крышки сборного и распределительного коллектора прикрепляются таким образом, чтобы обеспечить без повреждений осмотр трубной доски и труб. Для теплоносителя, текущего по трубам, могут быть использованы вместо коллекторов завинчивающиеся крышки с боковыми патрубками.

Важным элементом большинства кожухотрубных теплообменников является набор перегородок. Они предохраняют трубы от изгиба и вибрации, а также направляют поток поперек труб для улучшения теплоотдачи(и, как следствие, увеличивают перепад давления).

Кожухотрубные теплообменные аппараты могут использоваться в качестве теплообменников, холодильников, конденсаторов и испарителей.

Испарители классифицируют по наиболее характерным признакам. По характеру охлаждаемой среды (по назначению) различают испарители для охлаждения жидких хладоносителей и технологических продуктов; для охлаждения воздуха и газообразных технологических продуктов, т. е. когда происходит непосредственный теплообмен между охлаждаемым объектом и хладагентом; для охлаждения твердых технологических продуктов; испарители-конденсаторы.

В холодильной технике теплообменные аппараты, используемые для охлаждения жидких хладоносителей и жидких технологических продуктов, называют испарителями, а аппараты для охлаждения воздуха — батареями и воздухоохладителями.

В зависимости от условий циркуляции охлаждаемой жидкости испарители могут быть закрытого или открытого типов. Испарителями закрытого типа называют испарители с закрытой системой циркуляции охлаждаемой жидкости, прокачиваемой насосом. К ним относятся кожухотрубные и кожухозмеевиковые испарители. Испарителями открытого типа называют испарители с открытым уровнем охлаждаемой жидкости, циркуляция которой создается мешалкой. К ним относятся вертикально-трубные и панельные испарители.

По характеру заполнения хладагентом испарители разделяют на затопленные и незатопленные. К последним относятся оросительный, кожухотрубный с кипением в трубах, а также змеевиковый испарители с верхней подачей жидкости.

Испарители также разделяют на группы в зависимости от того, на какой поверхности кипит хладагент: в межтрубном пространстве (кожухотрубные затопленные и оросительные) или внутри труб и каналов (кожухотрубные с кипением в трубах, вертикально-трубные и панельные). Последнее разделение важно с точки зрения выбора модели для расчета теплоотдачи кипящей жидкости.

Испарители с вертикальными трубами обладают рядом положительных свойств, в частности, при намораживании льда на поверхности труб не происходит разрушений, что важно при охлаждении воды в аккумуляторах. Недостатком этих аппаратов является большая металлоемкость и сложность сварочных работ.

Разновидностью испарителей с вертикальными трубами является панельный испаритель, состоящий из прямоугольного металлического или железобетонного бака, в который помещены испарительные секции панельного типа и мешалка, создающая циркуляцию хладоносителя. Использование панельных испарителей позволяет уменьшить массу на 25—30% (по сравнению с трубчатыми аппаратами), в 5—6 раз снизить расход бесшовных труб, стоимость которых почти втрое выше стоимости листового материала, уменьшить вместимость аппарата по хладагенту.

Наиболее эффективны испарители с трубами, имеющими одновременно внутреннее и наружное оребрение. При проектировании аппаратов с большой плотностью теплового потока необходимо обеспечивать интенсификацию теплообмена со стороны фреонов различными методами (использование насадок, турбувизирующих поток, оребрение, режимный метод интенсификации, переход к насосной подаче хладагента), уменьшающими термическое сопротивление со стороны хладагента.

Конкретный выбор типа аппарата зависит от относительной значимости отдельных факторов и назначения аппарата: стоимости изготовления аппарата (капитальные затраты), эксплуатационных расходов (особенно расходов на прокачку теплоносителя), возможности очистки аппарата, склонности к коррозии, разности рабочих давлений сред, опасностей, связанных с утечкой хладоносителя, рабочего диапазона температур, возможности возникновения вибрации труб, и появления усталостных повреждений.

Кожухотрубные аппараты соответственно местным условиям располагаются вертикально или горизонтально; при необходимости удлинения пути теплоносителей они могут соединяться последовательно, а при невозможности размещения требуемого числа труб в одном корпусе их соединяют параллельно, могут быть одно- , двух- , четырех- и шестиходовыми по трубному пространству. Трубы, кожух и другие элементы конструкции могут быть изготовлены из углеродистой или нержавеющей стали.

При конструкции различают теплообменники с неподвижными трубными решетками, в которых обе решетки жестко прикреплены к корпусу и трубы не могут свободно удлиняться, и теплообменники с компенсирующими устройствами, в которых трубы могут свободно удлиняться.

В теплообменниках с неподвижными трубными решетками при различном тепловом удлинении труб и кожуха возникают температурные напряжения; поэтому такие теплообменники применяют при небольшой разности температур между трубами и кожухом.

Для одноходовых теплообменников при сравнительно небольших расходах жидкости скорость её движения в трубах низка и, следовательно, коэффициенты теплоотдачи невелики. Для увеличения последних при данной поверхности теплообмена можно уменьшить диаметр труб, соответственно увеличив их высоту (длину). Однако теплообменники небольшого диаметра и значительной высоты не удобны для монтажа, требуют высоких помещений и повышенного расхода металла на изготовление деталей, не участвующих непосредственно в теплообменниках.

|

|

|

Рис. 1. Кожухотрубный теплообменный аппарат.

1 — корпус; 2 — трубы; 3 — трубные решетки; 4 — крышки; 5 — штуцеры для входа и выхода из трубного пространства; 6 — штуцеры для входа и выхода из межтрубного пространства; 7 — поперечные перегородки межтрубного пространства; 8, 9 — опорные липы соответственно при вертикальном и горизонтальном расположениях аппарата.

2. Расчетная часть

Целью выполнения курсовой работы является расчет кожухотрубного испарителя. В данном разделе представлена формулировка задачи для расчета кожухотрубного испарителя, представляются исходные данные, необходимые расчетные формулы и расчеты.

2.1.Содержательная формулировка задачи

Задачей расчета кожухотрубного испарителя является определение основных размеров аппарата. Здесь рассматривается определение диаметра корпуса аппарата, количество, диаметр и длины трубок, выбор размещения трубок, скорость движения теплоносителей.

2.2. Условие задания

Рассчитать и выбрать кожухотрубчатый испаритель для испарения 2000 кг/ч уксусной кислоты начальной с температурой 35 градусов при давлении 1,5*105 Па.

ВВЕДЕНИЕ

Теплообменники – аппараты, в которых происходит теплообмен между рабочими средами независимо от их технологического или энергетического назначения (подогреватели, выпарные аппараты, конденсаторы, пастеризаторы, испарители и др.).

Классификация теплообменников возможна по нескольким признакам.

По способу передачи тепла различают теплообменники смешения, в которых рабочие среды непосредственно соприкасаются или перемешиваются, и поверхностные теплообменники – рекуператоры, в которых тепло передается через поверхность нагрева – твердую (металлическую) стенку, разделяющую эти среды.

По основному назначению различают подогреватели, испарители, холодильники, конденсаторы.

В зависимости от вида рабочих сред различают теплообменники:

– жидкостно-жидкостные – при теплообмене между двумя жидкими средами;

– паро-жидкостные – при теплообмене между паром и жидкостью;

– газо-жидкостные – при теплообмене между газом и жидкостью.

По тепловому режиму различают теплообменники периодического действия, в которых наблюдается нестационарный процесс, и непрерывного действия с установившимся во времени процессом.

В качестве

теплоносителя наиболее широко применяется

насыщенный или слегка перегретый водяной

пар. В смесительных аппаратах пар обычно

впускают под уровень жидкости, при этом

конденсат пара смешивается с продуктом,

что не всегда допустимо. В поверхностных

аппаратах пар конденсируется на

поверхности теплообмена, и конденсат

удаляется отдельно от продукта с помощью

водоотводчиков.

Водяной пар, как теплоноситель, обладает рядом преимуществ: легкостью транспортировки по трубам и регулирования температуры, высокой интенсивностью теплоотдачи.

Общим недостатком парового и водяного обогрева является быстрый рост давления при повышении температуры.

Для нагревания и охлаждения сред разработаны теплообменники разнообразных конструкций.

1) Теплообменники с рубашками. Обладают низкими коэффициентами теплопередачи, обусловленными малой скоростью движения жидкого теплоносителя в сечении рубашки.

2) Элементные теплообменники. Примером такого теплообменника является теплообменник типа «труба в трубе». При подборе соответствующих параметров можно сообщить рабочим телам желательную скорость и достичь высоких значений коэффициента теплопередачи. Достоинством таких теплообменников является соблюдение противотока, что обеспечивает наиболее полное использование теплоносителя. Недостатком является громоздкость и большой расход материала.

3) Погружные трубчатые теплообменники. Коэффициент теплопередачи таких теплообменников невелик, так как жидкость снаружи змеевика движется с малой скоростью или вовсе не движется.

4) Оросительные

теплообменники. Снаружи трубы омываются

жидкостью, которая вытекает из регулируемой

щели на верхний виток трубы и стекает

на нижние витки. Недостатком является

то, что при большом количестве стекающей

воды часть её сливается мимо трубок и

не участвует в теплообмене.

5) Теплообменники с плоскими поверхностями нагрева. К этим теплообменника относятся различные ребристые, пластинчатые и другие теплообменники. Оребрение поверхности производится с целью увеличения поверхности соприкосновения с рабочей средой.

6) Кожухотрубчатые теплообменники. Эти теплообменники представляют собой пучок труб, помещенных в цилиндрической камере (кожухе). Полость камеры является межтрубным пространством. Трубы развальцованы в трубных решетках, которые ограничивают камеру с двух сторон. К трубным решеткам крепятся распределительные коробки с патрубками для впуска рабочей жидкости, протекающей внутри трубок. Камера снабжена также патрубками для подвода и отвода второго рабочего тела. Трубные решетки могут быть наглухо приварены или прикреплены к корпусу. Одна из решеток может быть не соединена с камерой. В этом случае уплотнение достигается резиновыми прокладками, зажимающими щель между корпусом и решеткой. Такой способ крепления обеспечивает свободное удлинение трубок при нагревании и предохраняет от нарушения крепления трубок в решетках. Кожух теплообменника обычно стальной, цилиндрической формы.

Большим недостатком одноходовых теплообменников является несоответствие между пропускной способностью пучка труб и площадью поверхности теплообмена. Поэтому по трубкам приходится пропускать меньше жидкости, уменьшая её скорость движения.

Улучшение трубчатых

теплообменников достигается путем

группировки труб в отдельные пучки

(ходы). Рабочая жидкость проходит через

трубное пространство в несколько ходов,

протекая последовательно через все

пучки трубок. При этом скорость жидкости

при данном расходе за счет уменьшения

сечения проточной части возрастает, и

коэффициент теплопередачи увеличивается.

Все трубчатые теплообменники выполняются двух типов – вертикальные и горизонтальные.

Расчет холодильника.

Составляем схему потоков и обозначаем температуры теплоносителей: Индекс 1 отнесем к бензолу (горячему теплоносителю), индекс 2 – к воде (холодному теплоносителю).

Определяем большую и меньшую разности температур, а также среднюю движущую силу:

;

;

Индекс 1 – бензол; 2 – вода.

Определяем большую и меньшую разности температур, а также среднюю движущую силу.

Определяем средние температуры теплоносителей:

Тепловая нагрузка теплообменника с учетом потерь теплоты (5%).

Q=1,05G1c1(tнач.- tконечн.)=1,05*(28000/3600)*1927*(100-40)=943286 (Вт).

с1=0,46*4190 Дж/(кг*К)- теплоемкость данного водного раствора при средней температуре t1

Расход охлаждающей воды:

G2= (кг/с)

(кг/с)

с2=4190

Дж/(кг*К) – теплоемкость воды при средней

температуре t2 (при

температуре от 0 до 90 практически не изменяется).

практически не изменяется).

Объёмные расходы бензола и воды:

V1 (м3/с).

(м3/с).

V1 (м3/с).

(м3/с).

Где

-825

кг/м3 плотность бензола;

-825

кг/м3 плотность бензола; -998

кг/м3плотность воды.

-998

кг/м3плотность воды.

µ1=0,37*10-3(Па*с); µ1=0,37*10-3(Па*с) динамический коэффициент вязкости жидкости.

Теплофизические

характеристики определяются при t1=68,5 и t2=21,5

и t2=21,5 .

.

Оценим ориентировочно значение площади теплообменника Кор=140 Вт(м2К)

Fор=

Рассмотрим одиночный одноходовой кожухотрубчатый теплообменник со стальными трубами 25х2мм. Бензол направляем в трубное пространство, так как он дает больше загрязнений, а воду – в межтрубное пространство.

Характерный

линейный размер для трубного пространства

– внутренний диаметр трубы, а для

межтрубного пространства - наружный.

Расчет коэффициента теплоотдачи для трубного пространства (бензола).

Для обеспечения турбулентного течения раствора в трубном пространстве(Re>10000) необходима скорость

(м/с).

(м/с).

Число труб обеспечивающих расход раствора при Re=10000.

n=

По (1,стр.215) по Fор и n выбираем для расчета одиночный одноходовой кожухотрубчатый теплообменник с 465 трубами. Площадь варьируется от 73 до 329 м2 в соответствии с длиной труб от 2 до 9 м.

Выбираем в таблице по Fор.

|

Диаметр кожуха внутренний D (мм). |

Число Труб n |

Поверхность теплообменника Fм2. |

Длинна труб lм |

Проходное сечение |

nр |

h,мм |

||

|

Sт*102 |

Sм*102 |

Sв.п.*102 |

||||||

|

800 |

465 |

219 |

6,0 |

16,1 |

7,9 |

6,9 |

23 |

350 |

nр – число рядов труб по вертикали для горизонтальных аппаратов.

h – расстояние между перегородками.

Кожухотрубчатый теплообменник D 800 с числом труб 465.

Итак рассчитываем 465 трубный теплообменник с внутренним диаметром кожуха Dкожуха=800мм.

Пересчитываем скорость и критерий Рейнольда для трубного пространства:

W1= (м/с)

(м/с)

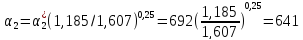

Режим переходной (2300<Re<10000) и расчетная формула для критерия Нуссельта (при переходном режиме теплоносителя для трубного пространства) будет иметь вид:

Nu1=0.008* (Pr1/Prст1)0,25

(Pr1/Prст1)0,25

Находим Pr1 и Prст1:

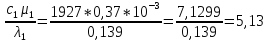

Pr1=

Где коэффициенты теплопроводности:

(Вт/м*К)

(Вт/м*К)

(Вт/м*К)

(Вт/м*К)

Коэффициенты

теплопроводности определялись при

средних температурах теплоносителей

t1=68,5 ;

t2=21,5

;

t2=21,5 .

.

Принимаем температуру стенки со стороны горячего и холодного теплоносителей:

tст1=

При этой температуре определим теплофизические характеристики:

Cст1=0,43*4190=1802 Дж/(кг*К)

µст1=0,5*10-3 (Па*с)

=0,125*1,163=0,145

Вт/(м*К)

=0,125*1,163=0,145

Вт/(м*К)

Prст1=

Найдем

отношение Pr/Prст:

Критерий Нуссельта для раствора:

Nu1=0,008*27290,9*5,130,43(5,13/6,21)0,25=0,008*12370,9*2,01*0,953=18,95

Коэффициент теплоотдачи для раствора в первом приближении:

Вт/(м2*К)

Вт/(м2*К)

Расчет коэффициента теплоотдачи для межтрубного пространства (вода).

Площадь поперечного сечения межтрубного пространства

(м2).

(м2).

Где Dкож.вн – внутренний диаметр кожуха (м),dнар. – наружный диаметр труб (м); n – число труб; w2 – скорость воды в межтрубном пространстве.

(м/с).

(м/с).

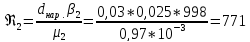

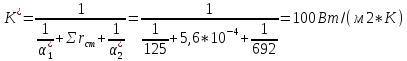

Критерий Рейнольда для воды:

Режим переходный. Расчетная формула для критерия Нуссельта для межтрубного пространства и шахматных пучков при Re>1000.

Где

- принимается равным 0,6.

- принимается равным 0,6.

Теплофизические

характеристики для воды при температуре

45 .

.

Сст2=4190 Дж(кг*К)

µст2=0,65*10-3 (Па*с)

=0,55*1,163=0,639

Вт/(м*К)

=0,55*1,163=0,639

Вт/(м*К)

Вычисляем

и

и

:

:

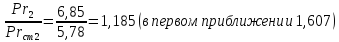

Найдем

отношение

/

/

:

:

Критерий Нуссельта для воды:

Коэффициент теплоотдачи для воды в первом приближении:

Вт/(м2*К)

Вт/(м2*К)

Сумма термических сопротивлений:

м2*К/Вт

м2*К/Вт

Где

Вт/(м2*К);

Вт/(м2*К); м2*К/Вт;

м2*К/Вт; м2*К/Вт.

м2*К/Вт.

Коэффициент теплопередачи:

Уточним ранее принятые значения температур стенок со стороны горячего и холодного теплоносителя исходя из постоянства удельного теплового потока:

Где

Перечислим коэффициенты теплоотдачи.

Определим теплофизические характеристики бензола и воды при уточнённых температурах стенки.

При температуре стенки со стороны бензола:

µст1=0,6*10-3 (Па*с)

=0,125*1,163=0,145

Вт/(м*К)

=0,125*1,163=0,145

Вт/(м*К)

При температуре

стенки со стороны воды

µст2=0,85*10-3 (Па*с)

=0,53*1,163=0,616

Вт/(м*К)

=0,53*1,163=0,616

Вт/(м*К)

Уточненные

характеристики

и

и

Найдем

отношение

:

:

Уточненные коэффициенты теплоотдачи:

Коэффициент

теплоотдачи

К=

Проверяем принятые температуры стенок:

Температуры стенок практически не отличаются от ранее принятых. Расчет закончен. Определяем расчетную площадь поверхности теплообмена: