- •Общие сведения о пластмассах

- •Пластмассами (пластиками) называются материалы, получаемые на основе полимерных соединений и чаще всего формуемых

- ••Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться

- ••Пластмассы могут быть простые, представляющие собой чистые полимеры, и сложные, в состав которых

- •Основные компоненты пластмасс

- •Пластификаторы

- •Механизм действия пластификаторов

- •Из механизма пластификации следует, что макромолекулы полимера должны быть разделены молекулами пластификатора. Выполнение

- ••Главным результатом введения пластификатора является понижение температуры стеклования Тс и температуры текучести Тт

- •Изменение

- •Основные требования к пластификатору

- •Пластификаторы должны хорошо совмещаться с полимером, не испаряться, быть химически стабильными и экологически

- •Наполнители

- •Сочетание полимеров с наполнителями позволяет получать материалы с совершенно новыми эксплуатационными свойствами.

- ••Повышение твердости и модуля упругости

- •Прочность частиц наполнителя очень важна при создании пластмассы. Однако определить это свойство для

- ••Наполнители, уменьшая содержание полимера в пластмассах, значительно снижают их стоимость, усадку и деформативность.

- •Пластмассы с наполнителями

- •Стабилизаторы

- •Отвердители, инициаторы, газообразователи, красители

- •Газонаполненные пластмассы

- •Получение газонаполненных полимеров

- •Фиксация ячеистой структуры

- •Способы получения газонаполненных полимеров

- •Свойства газонаполненных полимеров

- •Применение газонаполненных полимеров

- ••Красители применяют для окрашивания пластмасс. Ими могут быть тонкоизмельченные минеральные пигменты или органические

- •Антипирены

- •Существуют несколько механизмов замедления процессов горения с помощью антипиренов:

- •Современные пластмассы – композиционные материалы

- •Классификация пластмасс

- •• По термическим свойствам пластмассы подразделяются на:

- •В зависимости от входящих в состав компонентов все пластмассы можно разделить на следующие

- ••По характеру макроструктуры пластмассы подразделяются на:

- •Пластмассы различают по виду связующего материала :

- •Взависимости от области применения различают пластмассы:

- •Свойства пластмасс

- •Свойства пластмасс

- •Свойства пластмасс

- •Модуль упругости или модуль Юнга

- •Модуль упругости

- ••В зависимости от модуля упругости выделяют жесткие, полужесткие, мягкие и эластичные пластмассы.

- •Теплостойкость пластмасс

- ••Во многих случаях предельная рабочая температура определяется не степенью деформации материала, а другими

- ••Теплопроводность плотных пластмасс без наполнителя 0,116—0,348 Вт/(м°С). Для пористых пластмасс она приближается к

- •Химическая стойкость пластмасс

- •Химические и физико- химические свойства

- •Свойства пластмасс

- •Старение пластмасс

- ••При старении возможно протекание в полимере двух процессов: структурирование (т. е. сшивка молекул),

- •Токсичность пластмасс

- •Пути регулирования свойств

- •Преимущества материалов из пластмасс

- •Области применения пластмасс

- •Современные строительные материалы из пластмасс

- •Электроизоляционные материалы из пластмасс

- •Антифрикционные материалы из пластмасс

- ••Понятно, что основным критерием при выборе материала подшипника являются затраты энергии (А) на

- •Материалы из пластмасс

- •Перспективы развития производства пластмасс

- •Утилизация пластмасс

- •Решение вопроса с отходами может идти следующими путями:

- ••На некоторых пластмассовых изделиях вы можете увидеть треугольник, стенки которого образуют стрелки. В

- ••К пластиковым упаковочным материалам относят 7 групп пластмасс, для каждого из которых существует

- •Переработка пластмасс в изделия

- •Реакция пластмасс на термомеханический цикл

- •Принципиальная схема процесса литья под давлением

- •Экструзия

- ••Большинство термопластов и композиций на их основе могут перерабатываться экструзией.

- •Метод раздувного формования

- ••1 − форма;

- •Формование изделий

- •Горячее прессование

- •Горячее штампование

- •Вакуумформование

- •Пневмоформование

- •Автоматическая линия негативного пневмоформования с выжимкой пуансоном

- •Автоматическая линия негативного пневмоформования

- •Ротационное формование

- •Каландрирование

- •Механическая обработка и сборка

- •Декорирование изделий

- •Какие из предложенных утверждений неверны?

- •Контрольная работа № 1 Основные сведения о полимерах и пластмассах

Основные требования к пластификатору

Следуют из механизма пластификации:

•1. Растворимость пластификатора в полимере.

•2. Высокая подвижность пластификатора, а значит невысокая молекулярная масса.

Такими свойствами обладают многие органические жидкости.

Но к этим двум добавляются дополнительные требования, вытекающие из технологических и эксплуатационных соображений.

Снижение молекулярной массы пластификатора благоприятно сказывается на его эффективности. Но низкомолекулярная жидкость легко будет диффундировать из полимерного материала и испаряться. А в условиях переработки при повышенной температуре такая жидкость может закипеть.

Из этого вытекает еще одно требование.

•3. Используемая в качестве пластификатора жидкость должна обладать низкой летучестью и высокой температурой кипения. Этому требованию отвечают жидкости с довольно высокой молекулярной массой. При выборе молекулярной массы пластификатора приходится учитывать оба противоречивых требования и выбирать "золотую середину".

Полимерные материалы находятся в частом контакте с водой и другими жидкостями. Если пластификатор будет хорошо растворим в воде, то он будет ею из полимера экстрагироваться. Отсюда еще одно требование.

•4. Пластификатор должен иметь низкую растворимость в воде, а если

предусматривается контакт материала с другими жидкостями (масло, бензин), то он должен плохо растворяться и в них.

Можно высказать еще целый ряд общих эксплуатационных требований, из которых следующие наиболее важные:

•5. Высокая химическая стойкость.

•6. Отсутствие деструктирующего воздействия на полимер.

•7. Низкая токсичность.

Пластификаторы должны хорошо совмещаться с полимером, не испаряться, быть химически стабильными и экологически безвредными.

•В качестве пластификаторов используют нелетучие органические жидкости, хорошо совмещающиеся с полимером (например, глицерин, диоктилфталат, низкомолекулярные полиэфирные смолы). Количество пластификатора в пластмассе может достигать 30...50 % от массы полимера.

•Пластификаторы – снижают жесткость, хрупкость, увеличивают гибкость, пластичность.

Наполнители

•При изготовлении изделий из термореактивных пластмасс следует иметь в виду их большую усадку (10...18%). Для снижения усадки и для улучшения механических свойств в состав пластмасс вводят наполнители, которые могут быть:

1)порошковыми (древесная мука, асбестовая мука, кварцевая мука и т.д.);

2)волокнистыми (хлопковые очесы, асбестовое волокно, стекловолокно);

3)листовыми (бумага, х/б ткань, стеклоткань, асбестовая ткань, древесный шпон).

•Частицы наполнителя смешиваются с остальными компонентами. Они пропитываются связующим и склеиваются в твердую и плотную массу.

Сочетание полимеров с наполнителями позволяет получать материалы с совершенно новыми эксплуатационными свойствами.

Введение наполнителей в полимеры преследует, как

правило, одну из следующих трех целей: |

|

1) |

повышение механической прочности и твердости |

полимеров; |

|

2) |

снижение себестоимости полимерных материалов; |

3) придание полимерам специальных свойств (понижение

горючести, |

повышение |

фрикционных |

или |

|

антифрикционных, электрических, |

теплофизических, |

|||

адгезионных |

и |

других |

характеристик). |

|

•Повышение твердости и модуля упругости

полимеров является универсальным свойством всех твердых дисперсных наполнителей.

•Повышение прочности при введении наполнителя наблюдается далеко не для всех полимеров, да и не любой наполнитель повышает прочность полимерного тела. Наиболее ярким примером

такого воздействия являются резины, которые имеют высокую прочность благодаря их наполнению техническим углеродом (сажей).

Прочность является крайне важной характеристикой любого материала, поэтому способность наполнителей повышать прочность некоторых полимеров широко используется.

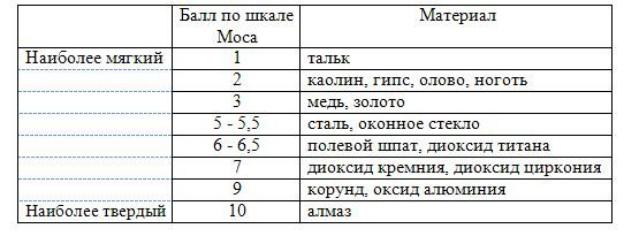

Прочность частиц наполнителя очень важна при создании пластмассы. Однако определить это свойство для очень мелких частиц невозможно. Поэтому физико-механические свойства порошковых наполнителей оценивают по твердости.

Существуют различные методы оценки твердости материалов, из которых шкала Мооса, широко используемая для сравнения твердости минералов, служит также показателем абразивной способности материалов.

По этому методу дисперсные частицы сравниваются по их способности оставлять царапины на гладкой твердой поверхности эталонных материалов.

Показатели твердости материалов по Моосу

•Наполнители, уменьшая содержание полимера в пластмассах, значительно снижают их стоимость, усадку и деформативность.

•Минеральные наполнители, увеличивают теплостойкость и атмосферостойкость пластмасс и снижают горючесть.

•Листовые и волокнистые наполнители резко повышают прочность пластмасс на растяжение и изгиб.

•Подбором наполнителей можно изменить и другие свойства пластмасс (коэффициент трения, электроизоляционные свойства, прочность, теплостойкость и т. п.).

Пластмассы с наполнителями

•Гетинакс состоит из слоев бумаги пропитанных и склеенных фенолформальдегидной смолой. Он обладает достаточной прочностью и хорошими электроизоляционными свойствами. Из него делают

платы, панели, изоляционные прокладки, шайбы, каркасы катушек и др.

•Текстолит состоит из слоев хлопчатобумажной ткани пропитанных и склеенных смолой. Обладает большей прочностью , чем гетинакс. Применяется для изготовления тех же деталей. Кроме того из текстолита делают подшипники скольжения, и бесшумные скоростные шестеренки для редукторов, коробок передач, амортизационных прокладок для поглощения вибраций.

•Стеклотекстолит получается так же как текстолит, но в качестве наполнителя берется стеклоткань. Вследствие чего резко повышаются механические и электрические свойства, возрастает термостойкость, снижается влагопоглощение.

•Пенопласт – важная разновидность пластмасс, получаемая путем вспенивания и затвердевания полимера. Таким образом наполнителем является газ. Пенопласты являют самыми легкими конструкционными материалами, они радиопрозрачны, хорошие диэлектрики. Из них изготавливают обтекатели радиоантенн, тепло- и звуко- изоляционные перегородки в авиации, легкие конструкции в строительстве и упаковка в быту.

Стабилизаторы

Это специальные добавки, которые используют при производстве пластмасс. Стабилизаторы

способствуют сохранению свойств пластмасс во времени, препятствуют необратимому изменению свойств под воздействием тепла, кислорода, света влаги, т. е. замедляют их старение.

•Термостабилизаторы, препятствуют термоокислительной деструкции (амины, фенолы). Блокируют активные центры, образующиеся при деструкции.

•Светостабилизаторы (сажа и др.) поглощают энергию ультрафиолетовых лучей и предотвращают разрыв молекул полимера.

Отвердители, инициаторы, газообразователи, красители

•Отвердители — вещества, с помощью которых осуществляется сшивка линейных молекул олигомеров в сетчатые полимерные молекулы. Ими являются ди- и полифункциональные соединения (формальдегид, диамины, карбоновые кислоты).

•Инициаторы ускоряют процессы отверждения.

•Газообразователи вводят в состав газонаполненных пластмасс (поро- и пенопластов). При нагревании эти химические соединения разлагаются с выделением газообразных веществ, например,

(NH3)2CO3 2NH3+CO2+H2O

•Красители вводят в состав при необходимости окрашивания пластмассы.

•Антипирены – снижают горючесть пластмасс.

•Смазывающие вещества – снижают горючесть пластмасс и облегчают извлечение изделия из формы. Это вещества с низкой адгезией (стеараты кальция, магния, кремнеорганические соединения).