DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

де τmax′ - максимальне розрахункове напруження в точці шва, найбільш віддаленої від центру ваги площі небезпечних перерізів;

ρmax |

- |

відстань від указаного центру ваги Ц до найбільш віддаленої точки |

шва; |

|

|

I p = I x + I y - полярний момент інерції фігури, створеної перерізами швів; |

||

I x , |

I y |

- осьові моменти інерції, при підрахунку I x і I y перерізи швів |

уявляють у вигляді прямокутників, одна сторона яких дорівнює довжині шва, інша - 0 ,7 K .

При сумісній дії на комбінований кутовий шов моменту M і сили F

(рис. 25.18, є) розрахункове результуюче напруження τmax′ знаходять геометричним складанням напружень τF від сили F і τM від моменту M , що визначаються за формулами(25.3) і (25.12).

З'єднання, виконане контактним зварюванням. З'єднання точковим або шовним (роликовим) контактним зварюванням розраховують на зріз, приймаючи рівномірним розподіл навантаження між точками:

τ′ = |

4F |

≤ [τ]′, |

(25.15) |

πd 2 zi |

де z - число зварних точок;

i - число площин зрізу для з'єднання на рис. 25.14, а маємо z =3, а i =1. Шовне (роликове) контактне зварювання (рис. 25.14. б) можна розглядати

при розрахунку як неперервний ряд точок, що взаємно перекриваються. Тому

умову міцності для з'єднання можна записати так: |

|

||

τ′ = |

F |

≤ [τ ]′, |

(25.16) |

|

|||

|

bl |

|

|

де b і l - відповідно ширина та довжина шва.

25.3. Допустимі напруження для зварних швів

Міцність зварних з'єднань залежить від наступних факторів: якості основного матеріалу; характеру діючих навантажень (статичні чи змінні);

640

технологічних дефектів при зварюванні (шлакові і газові вкраплення, непроварювання і т. п.); деформацій, спричинюваних зварюванням; різної структури і властивостей наплавленого і основного матеріалу та ін.

У розрахунках машинобудівних конструкцій із низьковуглецевих, середньо вуглецевих і низьколегованих сталей допустимі напруження зварних швів при статичному навантаженні приймають зниженими у долях від допустимих напружень на розтяг для основного металу [σ ]p (табл.25.1)

Таблиця 25.1. Допустимі напруження для зварних швів залежно від допустимих напружень в основному матеріалі [σ ]p (при статичному навантаженні)

Метод |

|

Допустиме напруження у швах при |

|||

зварювання і |

|

|

|

|

|

розтягу |

стиску |

зрізі |

|||

|

|||||

матеріал |

[σ ] |

′ |

[σ ] ′ |

[τ ] ′ |

|

|

|||||

електрода |

|

p |

c |

зp |

|

|

|

|

|

||

|

|

|

|

|

|

Ручне дугове |

|

|

|

|

|

електродами Э42, |

0,9[σ ]p |

[σ ]p |

0,6[σ ]p |

||

Э50 |

|

|

|

|

|

|

|

|

|

|

|

Автоматичне під |

|

|

|

|

|

флюсом і ручне |

|

|

|

|

|

електродами |

|

|

|

|

|

Э42А і Э50А, в |

[σ ]p |

[σ ]p |

0,65[σ ]p |

||

середовищі |

|||||

|

|

|

|

||

захисного газу |

|

|

|

|

|

контактне |

|

|

|

|

|

стикове |

|

|

|

|

|

|

|

|

|

|

|

Контактне |

- |

|

- |

0,5[σ ]p |

|

точкове |

|

||||

|

|

|

|

||

|

|

|

|

|

|

641

Примітка. Допустиме напруження для |

основного металу |

[σ ]р = σП |

S , де |

коефіцієнт запасу міцності S =1,35…1,60 |

для вуглецевої та |

S =1,50…1,70 |

для |

низьколегованих сталей. |

|

|

|

При змінних навантаженнях значення допустимих напружень знижують множенням на коефіцієнт γ :

|

|

γ = |

|

|

1 |

, |

(25.17) |

|

|

|

|

|

|||

|

|

|

|

(aKσ ± b)− (aKσ M b)R |

|

||

де Kσ - ефективний коефіцієнт концентрації напружень, який відноситься і до |

|||||||

σ , і до τ ; |

R = |

σmin |

або |

τmin - коефіцієнт асиметрії циклу напружень; a і b |

|||

|

|

σmax |

|

|

τmax |

|

|

- числові коефіцієнти. Верхні знаки в цій формулі приймають, якщо більше

абсолютне значення напруження, розтягу а нижні – |

стискаючого. В перехідній |

||

зоні ( R = - 1 або близьке до нього) розрахунок ведуть за більш небезпечним |

|||

перерізом. |

|

|

|

Для вуглецевих |

сталей приймають a =0,58 і b =0,26, |

а для |

|

низьколегованих a =0,65 і b =0,3. |

|

|

|

Значення ефективних коефіцієнтів концентрації напружень Kσ |

для сталі |

||

можна приймати в залежності від типу шва наступними: |

|

||

|

Низьковуглецева сталь |

Низьколегована сталь |

|

Стикові з повним |

1,2 |

1,4 |

|

проваром |

|

||

|

|

|

|

Кутові лобові |

2,0 |

2,5 |

|

Флангові |

3,5 |

4,5 |

|

Контрольні запитання

1.Назвіть та охарактеризуйте основні способи з’єднання деталей зварюванням.

2.Які переваги та недоліки зварних з'єднань?

3.Які бувають види зварних з'єднань? Назвіть типи зварних швів.

Наведіть приклади.

642

4.Яка основна умова має бути при розрахунках стикових зварних з'єднань? Наведіть приклад розрахунку.

5.За якою умовою міцності розраховують кутові зварні шви? Визначте переріз кутового шва, де проходить його руйнування.

6.Наведіть приклади розрахунку на міцність зварного напусткового з'єднання. Наведіть приклад розрахунку на міцність зварного таврового з'єднання.

7.Охарактеризуйте розрахунок на міцність з'єднань, виконаних контактним зварюванням.

8.Від яких факторів залежать допустимі напруження для зварних швів?

25.4. Паяні з'єднання

Паяння – це технологічний процес з'єднання металевих деталей за допомогою присаджувального матеріалу (металу або сплаву), що називається припоєм, заснований на дифузійній взаємодії матеріалів з'єднуваних деталей і припою з створенням хімічних з'єднань або твердих розчинів і зчепленні паяного шва з металом деталей.

При паянні деталей місця з'єднань нагрівають до температури плавлення припою, яка не повинна перевищувати температуру плавлення з'єднуваних матеріалів. Розплавлений припій при цьому розтікається по нагрітих поверхнях стику деталей, створюючи при охолодженні паяний шов, дифузійно і хімічно зв'язаний з матеріалом деталей.

Технічні можливості з'єднання паянням розширились. Цьому сприяють такі методи, як паяння в печах з нейтральним і відновлювальним середовищем, у вакуумі з нагрівом у печах і електронно-променевих установках, паяння з використанням індукційного нагрівання, за допомогою ультразвуку та ін. Велика увага приділяється паянню високоміцних тугоплавких металів: молібдену, ніобію, танталу, вольфраму.

У зв'язку з цим обсяг паяних з'єднань весь час збільшується. Паяння застосовують для виготовлення камер згорання рідинних реактивних двигунів, лопаток турбін, паливних трубопроводів та інших конструкцій із тугоплавких

643

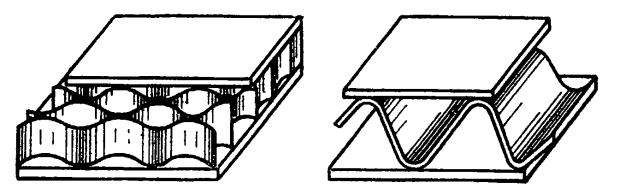

металів. За допомогою паяння вдалося замінити в обшивці літака маломіцні алюмінієві сплави високоміцними тонкими сталевими листами із стільниковим і гофрованим проміжним заповнювачем. Цю обшивку виготовляють у вигляді панелей, паяних у термічних печах (рис. 25.19).

Рис. 25.19. Панелі із стільниковим і гофрованим наповнювачем

При цьому міцність паяних конструкцій виявляється вищою клепаних. Тип паяного з'єднання, його конструктивні параметри, залежать від вимог

до міцності виробу, його маси, від характеру навантажень і напряму їх дії.

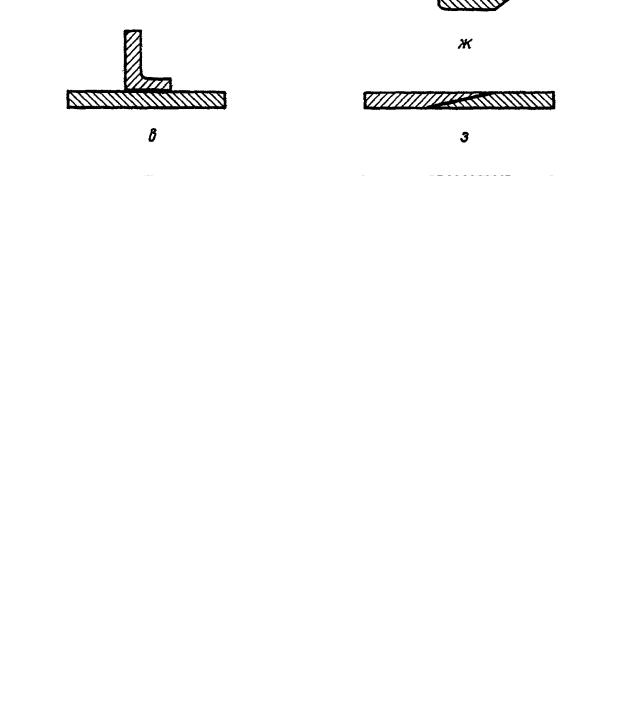

У плоских паяних конструкціях зустрічають з'єднання внапуск (рис. 25.20, а), встик (рис. 25.20, б, з), Т-подібні (рис. 25.20, в) і кутові (рис. 25.20 г).

644

Рис. 25.20. Приклади плоских паяних з'єднань Напускні з'єднання найбільш розповсюджені, так як дозволяють зміною

величини напуску досягати рівноміцності паяного з'єднання. З'єднання ступінчасті (рис. 25.20, д), гребінчасті (рис. 25.20, є), замкові (рис. 25.20, ж) і косостикові (рис. 25.20, з) забезпечують високу міцність, але вимагають складної підготовки кромок. Їх застосовують в особливо відповідальних конструкціях.

645

З'єднання встик, Т-подібні і кутові у паяних з'єднаннях застосовують рідко: вони не забезпечують рівноміцності конструкції.

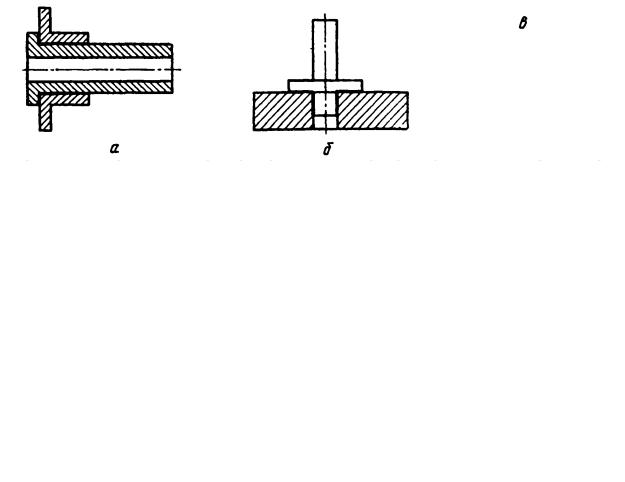

Деякі інші з'єднання, характерні для паяння стрижнів (а) і труб, і стрижнів (б, в) між собою і з плоскими деталями, приведені на рис. 25.21.

Рис. 25.21. Паяні з'єднання стрижнів і труб Зазор між деталями при паянні залежить від виду припою і паяних

матеріалів і значною мірою визначає міцність з'єднання. Зменшення зазору до деякої межі збільшує міцність. При малих зазорах дифузійний процес і процес розчину матеріалів деталей і припою може розповсюдитися на всю товщину паяного шва, а дифузійний шар і шар розчину міцніший самого припою. Необхідність малих і рівномірно розподілених зазорів є одним із недоліків паяння, які обмежуюють її застосування. По цій же причині перед паянням вимагається більш точна у порівнянні зі зварюванням механічна обробка і складання деталей.

646

б) рівномірний розподіл напружень по всій поверхні склеювання, і як наслідок, зниження концентрації напружень і підвищення витривалості клейового з'єднання;

в) висока корозійна стійкість; г) герметичність; д) низька собівартість;

Основні недоліки клейових з'єднань: а) старіння з часом;

б) обмежений діапазон робочої температури (від - 60ºС до +300ºС); в) мала міцність при нерівномірному відриві (віддиранні);

г) необхідність складного оснащення для виготовлення складнопрофільних конструкцій і точної підгонки склеюваних поверхонь;

д) трудність контролю якості склеювання.

Області і обсяги застосування силових клейових з'єднань безперервно ростуть. Сучасні літаки мають до 500 м2, а аеробуси до 1500 м2 клейових з'єднань (металевих і шарових неметалевих конструкцій).

Процес склеювання звичайно складається із ряду послідовних операцій: підготовки поверхні склеюваних матеріалів (збільшення шорсткості, різні види хімічної і фізико-хімічної обробки); нанесення клею; складання з'єднань; витримка при відповідних тисках і температурах.

На рис. 25.22 представлені найбільш розповсюджені типи клейових з'єднань: напускні (а); врізні і стикові по косому зрізу, що дозволяють одержувати гладкі зовнішню і внутрішню поверхні (б) і з накладанням (в).

649