DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

збільшенням довжини lф підвищується нерівномірність розподілення напружень у шві.

Кутові та таврові з’єднання виконують кутовими швами.

Кутові і таврові з’єднання в залежності від товщини зварюваних елементів виконують без підготовки кромок (див. рис. 25.12, а, б, д) і з підготовкою кромок (див. рис. 25.12, в, г, є, ж).

Рис. 25.12. З’єднання кутові і таврові:

а, б, д – кутові без попередньої обробки кромок; в, г – кутові з попередньою обробкою кромок; д – таврові без попередньої обробки кромок; є, ж – таврові з попередньою обробкою кромок.

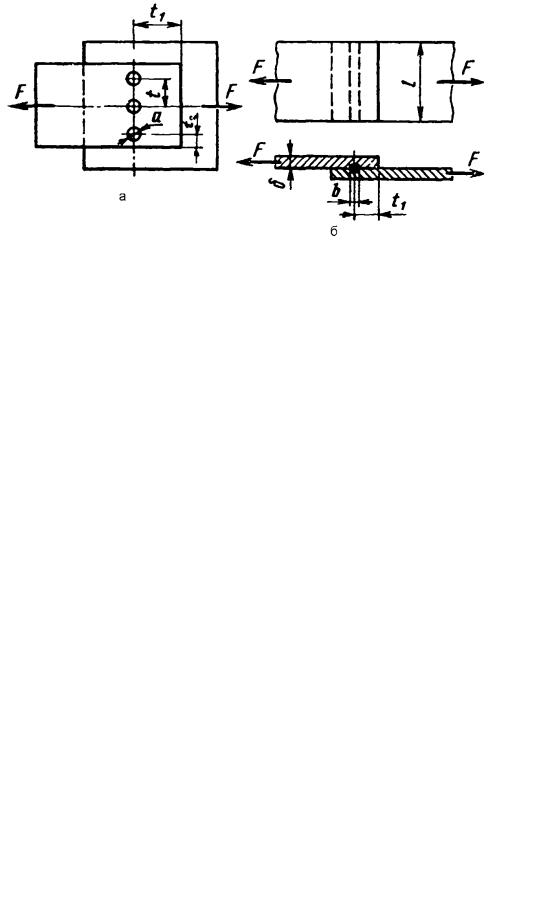

Прорізні з’єднання (рис. 25.13, а) допускаються у тих випадках, коли кутові шви не забезпечують потрібної міцності. Проріз з a = 2δ і

розташовують уздовж лінії дії сили.

630

Рис. 25.13. Прорізні (а), проплавні (б) і коркові (в) зварні з’єднання. Проплавлені з’єднання одержують проплавленням одного елемента,

покладеного на інший (рис. 25.13, б). Їх застосовують для підвищення міцності

з’єднання при δ =5…10 |

мм. |

Коркові з’єднання здійснюють шляхом заповнення розплавленим |

|

металом отвору d = 2δ |

в одній або в обох з’єднуваних деталях (рис. 25.13, в). |

Такі з’єднання раціональні при δ ≤5 мм.

З’єднання точковим контактним зварюванням (рис. 25.14, а)

застосовують для плоских деталей, сумарна товщина яких не перевищує 8 – 10 мм.

Рис. 25.14. З’єднання точковим (а) і роликовим зварюванням.

631

При товщині δ ≥2 мм найтоншого із з’єднуваних елементів діаметр зварної точки d повинен задовольняти умові 1,2δ + 4 < d < 1,5δ + 5 . Крок t зварних точок не повинен перевищувати 3d , а відстань зварних точок від країв деталей t1 ³ 2d і t2 = 1,5d .

З’єднання роликовим контактним зварюванням (рис. 25.14, б)

використовують для тонколистових деталей з товщиною деталей δ , що не перевищує 2 – 3 мм.

25.2.Проектування і розрахунок з’єднань при постійному

навантаженні

Проектування і розрахунок зварних з’єднань (конструкцій) зводиться до вибору виду з’єднання, способу зварювання, марки електроду, раціонального розміщення зварних швів, визначення перерізу і довжини швів з умови рівноміцності наплавленого металу і матеріалу з’єднуваних деталей. Розміри з’єднуваних деталей звичайно відомі заздалегідь із умов міцності, жорсткості, стійкості або конструктивних міркувань.

Концентрація напружень в з'єднаннях. Дійсний розподіл напружень у швах дуже складний. Він вивчався теоретично у застосуванні до моделі шва у вигляді клина, навантаженого рівномірним нормальним навантаженням по одній грані.

Концентрація напружень різко знижується зі збільшенням кута клину. Для моделі шва з кутом при вершині 60º максимальні місцеві напруження майже у 2 рази менше, ніж при звичайному куті 45º.

Концентрація напружень у з'єднаннях обумовлена як різкою зміною форми перерізів, так і особливостями сумісної роботи зварених деталей. Вона суттєво впливає на міцність з'єднань.

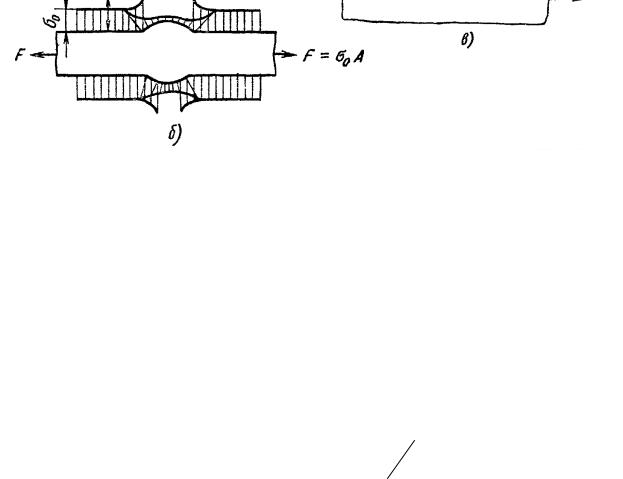

Устиковому з'єднанні форми і розміри шва характеризуються висотою

„зміщення” шва g , його шириною b і кутом θ (рис. 25.15, а).

632

Рис. 25.15. Розподіл напружень у стикових швах (а, б) і в лобових (в)

Зміщення є причиною концентрації напружень (рис. 25.15, б). Для обмеження концентрації напружень рекомендується виконувати шви зі

зміщенням при θ =160÷170º і відношенням b У відповідальних

з'єднаннях це зміцнення видаляють механічною обробкою, в цьому випадку одержують ефективний коефіцієнт концентрації напружень Kσ =1.

Напускні з'єднання на відміну від стикових мають більш високу концентрацію напружень. При цьому в лобовому шві концентрація напружень викликана поворотом силового потоку (згином) (див. рис. 25.15, в), а у фланговому шві – нерівномірним розподілом навантаження вздовж шва (рис. 25.16, а).

633

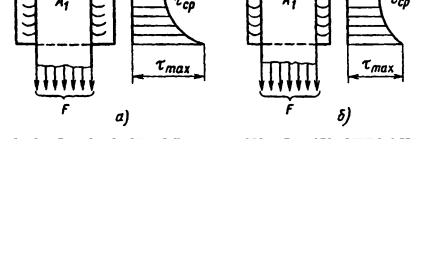

Рис. 25.16. Розподіл дотичних напружень вздовж флангового шва в залежності від жорсткості листів:

а – Е1А1<Е2А2; |

δ-Е1А1=Е2А2 |

По довжині шва напруження τ |

розподілені нерівномірно. На кінцях шва |

вони більші, ніж в середині. Рівномірна епюра напружень по довжині мала б місце, якби шов був суттєво податливіший від з'єднання, чого немає в дійсності. Природа концентрації напружень по довжині шва аналогічна такій на витках різьби.

Якщо обидві деталі (листи) пружні, але жорсткість їх різна (Е1А1<Е2А2, де Е1, Е2 – модулі пружності матеріалів з'єднуваних деталей, А1, А2 – площі поперечних перерізів з'єднуваних деталей), то напруження у шві розподіляються по закону деякої кривої, показаної на рис. 25.16, а. При однаковій жорсткості (А1Е1=А2Е2) деталей, епюра напружень симетрична (рис. 25.16, б), що сприяє підвищенню міцності з'єднання.

Основні вимоги при проектуванні і розрахунку зварних конструкцій –

забезпечення рівноміцності шва і з'єднуваних ним деталей. У відповідності з цією вимогою в залежності від розмірів і розташування деталей установлюють відповідний тип шва даного з'єднання. Якщо зварне з'єднання здійснюється декількома швами, то їх розташовують так, щоб вони були навантажені рівномірно. У багатьох випадках доцільно призначати всі розміри шва у відповідності з конструкцією, а потім виконати перевірний розрахунок на

634

міцність. Якщо його результати виявляться незадовільними, вносять відповідні зміни в конструкцію і повторюють розрахунок.

Стикові з'єднання. Стикові з'єднання розраховують на розтяг або стискання за перерізом з'єднуваних деталей без урахування стовщення шва. Для схем навантаження стикових з'єднань із прямим та косим швами (рис. 25.9, а, б), умова міцності має такий вигляд:

|

σ |

′ |

= |

F |

≤ [σ ] |

′ |

; |

σ |

′ = |

F |

≤ [σ ] ′, |

(25.1) |

|||

|

|

|

|

|

|||||||||||

|

|

p |

δl |

|

|

p |

|

|

c |

δl |

c |

|

|||

де σ p′ і |

σc′ |

- |

відповідно розрахункове напруження у шві при розтягу і |

||||||||||||

стисканні; |

F - |

сила, |

що |

|

розтягує |

або стискає |

з'єднуванні |

елементи; δ - |

|||||||

товщина більш |

тонкої |

зварюваної деталі; |

l - |

довжина шва рівна ширині |

|||||||||||

з'єднуваних елементів; |

[σ ] |

|

′ |

і [σ ] ′ |

- відповідно допустимі напруження при |

||||||||||

|

|

|

|

|

|

|

p |

c |

|

|

|

|

|

|

|

розтягу і стисканні.

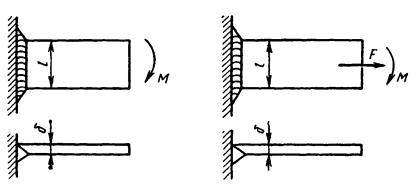

Таврове з'єднання, у якому елементи розташовані у взаємно перпендикулярних площинах. Це з'єднання виконують стиковим швом з

підготовкою кромок (рис. 25.17). |

|

||

При дії на стиковий шов згинального моменту |

M у площині |

||

приварювання (рис. 25.17, а) розрахунок шва виконується за формулою |

|||

σ′ = |

6 M |

≤ [σ ]p′ |

(25.2) |

|

|||

|

δl 2 |

|

|

а |

б |

Рис. 25.17. Розрахункова схема таврового з'єднання

635

Якщо стиковий шов знаходиться під дією того ж моменту М і сили розтягу F (рис. 25.17, б), то такий шов розраховують за формулою

σ′ = |

F |

+ |

6 M |

|

≤ [σ ]p′. |

(25.3) |

|

|

|

||||||

|

δl δl 2 |

|

|

|

|||

У формулах (25.2) і (25.3) δl 2 |

6 = W |

зг |

- момент опору розрахункового |

||||

|

|

|

|

|

|

|

|

перерізу шва при згині; σ ′ - розрахункове нормальне напруження у шві. |

|||||||

Напускні з'єднання |

(рис. 25.10) виконують за допомогою кутових |

||||||

(валикових швів). Шви слід розташовувати так, щоб вони були навантажені по можливості більш рівномірно і не створювали зміщення навантаження. Тому приварювання симетричних елементів потрібно виконувати симетрично розташованими швами. Якщо елемент приварити одностороннім фланговим швом, то і шов і приварений елемент будуть навантажені додатковим моментом.

Кутові шви усіх типів розраховуються на зріз за найменшим перерізом площиною, що проходить через бісектрису прямого кута поперечного перерізу

шва |

(див. рис. 25.11, |

а). |

Розрахункова висота |

кутового шва |

m = K sin 45° ≈ 0 ,7 K , де K - катет шва. |

|

|||

|

Розрахунок кутових швів усіх типів уніфікований і здійснюється при дії |

|||

на кутовий шов сили F (див. рис. 25.10, а, б, в) за єдиними формулами |

||||

|

τ′ = |

F |

≤ [τ ]′ |

(25.4) |

|

0 ,7 Kl |

|||

|

|

|

|

|

або |

|

|

|

|

|

F ≤ 0 ,7 Kl[τ ]′, |

(25.5) |

||

де τ′ |

- розрахункове напруження на зріз у перерізі шва; |

[τ ]′ - допустиме |

||

напруження на зріз шва. |

|

|

|

|

|

Для з'єднань з декількома швами під розміром l розуміють сумарну |

|||

довжину швів, наприклад, 2lл і 2lфл для з'єднань, показаних на рисунках (рис. 25.10. а, б) і l = lK для з'єднань (рис. 25.10, в). Довжину лобового шва звичайно

636

приймають рівною ширині приварюваної деталі. Для флангового шва довжину визначають за формулою

lфл = |

F |

[τ]′ |

. |

(25.6) |

0 ,7 K |

||||

|

|

Слід замітити, що уніфіковані формули (25.3 і 25.4) відносяться до флангових швів, а для лобових відносяться умовно, тому що в небезпечному перерізі нормальних лобових швів крім зсувної сили діє також сила розтягу і

тільки повне напруження, тобто рівнодіюча σ ′ і τ′ дорівнює F .

0 ,7 Kl

Таким чином розрахунок лобових швів за уніфікованими формулами приводить до деякого невеликого збільшення запасу міцності.

У тих випадках, коли короткі флангові шви недостатні для виконання умови рівноміцності, з'єднання підсилюють прорізними швами (рис. 25.13, а) або лобовим швом. Умова міцності з'єднання з прорізним швом при K = δ

τ′ = |

F |

|

≤ [τ ]′. |

(25.7) |

|

2 K (0 ,7 l + l1 ) |

|||||

|

|

|

|||

При проектуванні |

приварювання елементів |

несиметричних профілів, |

|||

наприклад, кутиків (рис. 25.1, в), припускається, що основні напруження розтягу чи стискання розподіляються по перерізу рівномірно а, отже, їх рівнодіюча проходить через центр ваги перерізу. В цьому випадку сумарну

довжину lфл = lфл1 |

+ lфл2 флангових швів визначають за формулою (25.5). |

||||||||||||

Навантаження на флангові шви lфл1 і lфл2 |

розподіляються за законом важіля: |

||||||||||||

|

F1 |

= |

a2 |

, але F = |

F |

+ F , звідки |

|

|

|

||||

|

|

|

|

|

|

||||||||

|

F2 |

|

a1 |

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

F1 |

= |

|

Fa2 |

; |

(25.8) |

||

|

|

|

|

|

|

a1 |

+ a2 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

F2 |

= |

|

Fa1 |

|

. |

(25.9) |

|

|

|

|

|

|

|

|

a1 |

+ a2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

637 |

|

|

Тоді lфл1 і lфл2 беруть відповідно до тих часток сили F , що припадають на окремі шви:

l |

|

= |

la2 |

; l |

|

= |

la1 |

. |

(25.10) |

|

фл1 |

a1 + a2 |

фл2 |

a1 + a2 |

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

У формулах (25.5), (25.7) і (25.8) |

F1 і F2 - сили, що передаються швами |

|||||||||

lфл1 і lфл2 ; a1 і a2 |

- відстані від центру ваги перерізу кутика до центру ваги |

|||||||||

перерізів швів. |

|

|

|

|

|

|

|

|

|

|

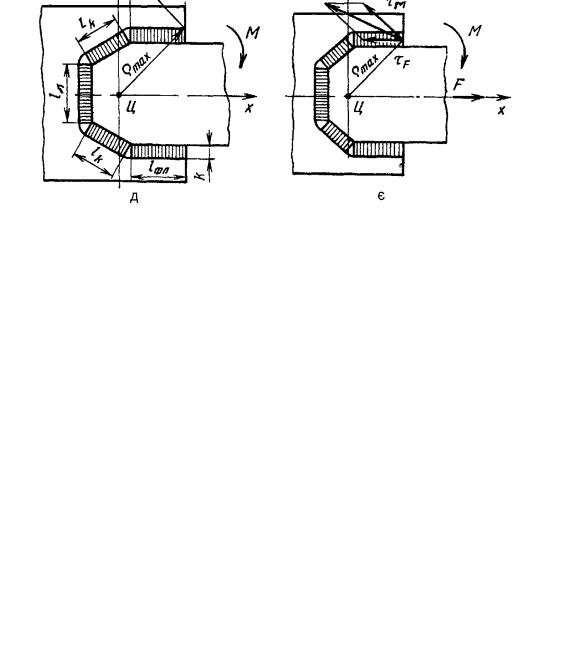

Рис. 25.18. Розрахункові схеми зварних з'єднань

638

Якщо з'єднання кутовим швом навантажене згинальним моментом M у площині приварювання (рис. 25.18, а), то умова міцності приймає вид

|

|

|

τ′ = |

|

M |

≤ [τ ]′, |

|

(25.11) |

||

|

|

|

|

|

|

|||||

|

|

|

|

Wзг |

|

|

|

|||

де W |

зг |

- момент опору розрахункового шва при згині, W |

зг |

= 0 ,7 Kl 2 . |

||||||

|

|

|

|

|

|

|

|

6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

При дії на кутовий |

|

шов згинального моменту M і сили F , |

|||||||

перпендикулярної до шва (рис. 25.18, б), його розраховують за формулою |

||||||||||

|

|

τ = |

F |

|

+ |

6 М |

≤ [τ ]′. |

|

(25.12) |

|

|

|

0 ,7 Kl |

|

0 ,7 Kl 2 |

|

|||||

|

|

|

|

|

|

|

|

|||

Для напускного з'єднання із кільцевим кутовим кроком, одночасно навантаженого осьовою силою F і крутним моментом T (рис. 25.18, г), напруження зрізу у шві визначають від сили F і від крутного моменту T . Тоді ці напруження складають геометрично (τF і τT - взаємно перпендикулярні):

′ |

|

|

F |

|

′ |

= |

FT |

= |

2T |

|

|

|

|||

τF |

= |

|

|

; |

|

τT |

|

|

|

; |

|

|

|||

|

|

|

A |

0 ,7 Kπd 2 |

|

|

|||||||||

|

|

0 ,7 Kπd |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

≤ [τ ]′. |

|

|

|

|||||

|

|

|

τ′ = |

τF |

2 +τT |

2 |

|

(25.13) |

|

||||||

У цьому випадку колова сила на шов від крутного моменту F |

= 2T |

, а |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

d |

|

площа зрізу A = 0 ,7 Kπd . |

|

|

|

|

|

|

|

|

|

|

|

||||

При розрахунку комбінованих кутових швів (рис. 25.18, в), навантажених |

|||||||||||||||

моментом M в площині стику вважають, |

що під дією дотичних напружень |

||||||||||||||

шви намагаються |

повернутися навкруг центру ваги Ц фігури, |

утвореної |

|||||||||||||

перерізами швів, тобто пластини не деформуються. У цьому випадку умова міцності залишається у вигляді

′ |

|

Mρmax |

′ |

|

|

τmax |

= |

|

≤ [τ] , |

(25.14) |

|

I p |

|||||

|

|

|

|

639