DM_1 / Деталі машин КЛ [Стадник В. А

.].pdfелектрода у вигляді товстого покриття, яке виділяє велику кількість шлаку і газу, створюючи ізолююче середовище. Для зварювання низько- і середньовуглецевих, а також низьколегованих сталей рекомендуються електроди марок: Э34, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э60А та ін. Число після букви Э позначає мінімальну гарантовану границю міцності шва σ м . Так, для електрода Э42А σ м ≈420 МПа (42 кгс/мм2). Буква А означає гарантоване одержання підвищених пластичних властивостей металу шва. Електроди підбирають таким чином, щоб одержати близькі характеристики металу зварюваних деталей. Для високолегованих сталей, чавунів і сплавів кольорових металів вимагаються спеціальні прийоми зварювання (попереднє нагрівання, спеціальні електроди, захисні гази та ін.). Ручне дугове зварювання використовується переважно для з’єднань із короткими або складними за конфігурацією зварними швами, а також в індивідуальному та малосерійному виробництві. Цей спосіб зварювання застосовується для з’єднання деталей завтовшки 1 – 60 мм і більше.

Автоматичне дугове зварювання металевим електродом під флюсом, методику якого розроблено в Україні академіком АН УРСР, професором Є. О. Патоном, відрізняється від ручного тим, що воно виконується зварювальною машиною автоматично і під шаром флюсу. Розробка цього методу була великим кроком вперед в області зварних конструкцій і важливим технічним досягненням української школи зварювальників. За цим методом зварювання виконується голим електродним дротом. Подача дроту до виробу і переміщення його вздовж шва здійснюється зварювальною головкою.

Крім цих функцій, зварювальна головка підводить струм до електроду, збуджує дугу на початку шва, підтримує постійну довжину дуги, править електродний дріт, автоматично підсипає флюс і обриває дугу в кінці шва.

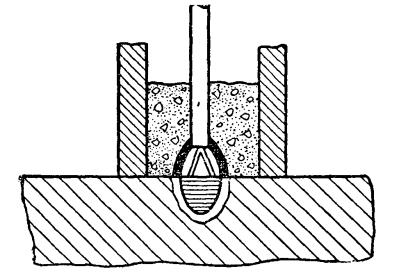

Горіння дуги відбувається під частково розплавленим флюсом, який таким чином приймає участь у металургійних процесах зварювання (рис. 25.3).

620

Рис. 25.3. Схема зони металургійних процесів автоматичного дугового зварювання металевим електродом

До складу флюсу входять шлакоутворюючі (для захисту шва від впливу зовнішнього середовища), легуючі та розкислюючі компоненти. Таке зварювання забезпечує продуктивність в 10 – 20 разів вищу ручного при високій якості зварного шва незалежно від кваліфікації зварювальника. Цей метод найдоцільніший для неперервних прямолінійних та кільцевих швів значної довжини, особливо у велико-серійному та масовому виробництві.

Електрошлакове зварювання, розроблене Інститутом електрозварювання ім. Є. О. Патона АН УРСР, застосовується для з’єднання деталей великої товщини. Цей вид зварювання характеризується відсутністю дугового розряду. Плавлення електрода і оплавлювання кромок зварюваних деталей відбувається за рахунок теплоти, що виділяється при проходженні зварювального струму через розплавлену шлакову ванну (розплавлений флюс), підтримувану на поверхні рідкого металу. Методом електрошлакового зварювання можна зварювати деталі досить великої товщини (до 1 м). Це дає можливість по - новому розв’язувати багато задач конструювання у важкому машинобудуванні.

Контактне зварювання буває трьох типів: стикове, точкове і шовне (роликове).

621

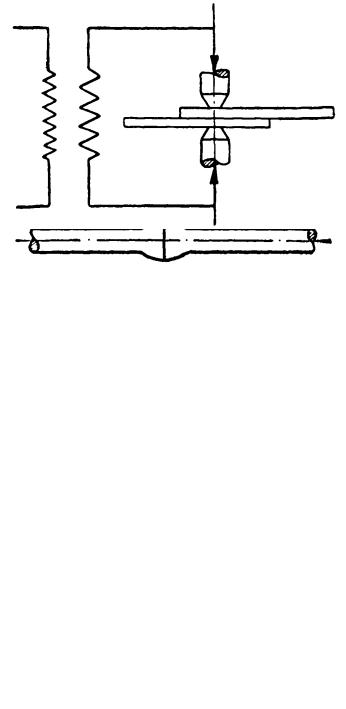

Стикове зварювання відбувається по всій сумісній поверхні деталей, по всьому стику. За цим способом зварювані деталі закріплюють в затискачах А і В, до яких підводиться струм (рис. 25.4). Внаслідок великого опору в місці контакту деталі розігріваються. Розігріті деталі притискають

Рис. 25.4. Схема контактного зварювання одну до другої за допомогою спеціального затискного пристрою. Сумісна дія високої температури і тиску забезпечує зварювання деталей.

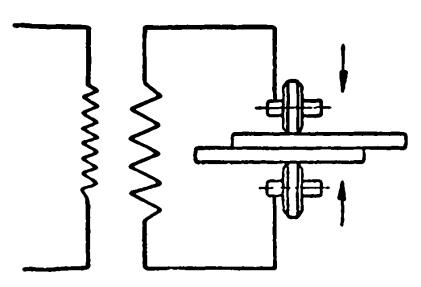

Точкове зварювання є одним із видів контактного зварювання, при якому через деталі, затиснуті між електродами (або притиснуті електродами) точкової машини, пропускають струм великої сили (рис. 25.5). Точкове

Рис. 25.5. Схема точкового зварювання

622

зварювання широко використовується при масовому і велико-серійному виробництві суцільнометалевих кузовів вагонів, автомобілів (зварювання кузова і шасі), літаків і т.д.

Шовне зварювання є також різновидом контактного зварювання і здійснюється роликами, до яких підводиться струм. При зварюванні ролики переміщуються безперервно або з зупинками, в результаті чого з’єднання зварюваних місць відбувається по стрічці (рис. 25.6).

Рис. 25.6. Схема шовного (роликовго) зварювання Шовне зварювання застосовується при виготовленні баків, тари, труб та

інших виробів із тонкого листового металу.

Крім розглянутих вище, широко використовують спеціальні способи зварювання. Для з’єднання деталей із високолегованих сталей, різних сплавів та кольорових металів успішно застосовують зварювання в середовищі інертних газів (аргону, гелію). Ті самі матеріали, а також тугоплавкі метали і неметалеві матеріали, наприклад, кераміка, достатньо добре зварюються у вакуумних камерах електронним променем або дифузійним зварюванням.

Переваги і недоліки зварних з’єднань. У порівнянні з клепаними і литими конструкціями зварні конструкції мають такі основні переваги:

1)Суттєве зниження трудомісткості процесу зварювання, обумовлене відсутністю таких операцій як розмітка і продавлювання або

свердління отворів для заклепок, виготовлення для відливання

623

моделей і стрижнів, виготовлення ливарних форм і т.д., а також можливістю автоматизації процесу зварювання;

2)Суттєва економія металу при заміні клепаної конструкції зварною, що досягається в основному внаслідок часткового або повного усунення додаткових деталей (накладок, косинок і т.п.) і кращого використання металу через відсутність отворів, що ослабляють робочі перерізи. Застосування зварювання замість клепання знижує масу конструкції на 10…20%. При заміні литих конструкцій зварними економія металу досягається завдяки можливості застосування менших перерізів елементів конструкції, так як товщина стінок литих деталей, що визначається з урахуванням технології лиття, значно більша, ніж у

зварюваних деталей (іноді у 2…3 рази і більше); більш конструктивного розміщення елементів, що неможливо здійснити в литих конструкціях через небезпеку виникнення великих залишкових напружень; зменшення припусків на механічну обробку. Маса зварних конструкцій у порівнянні з чавунними литими знижується до 50%, а у порівнянні зі сталевими литими – до 30%.

Недоліки зварних конструкцій:

1)виникнення залишкових напружень і деформацій, які можуть значно зменшувати точність розмірів і спотворювати початкову форму;

2)зварні з’єднання створюють концентратори напружень через неоднорідність властивостей металу шва і основного металу і погано сприймають змінні, а особливо вібраційні навантаження;

3)відносно складний і трудомісткий контроль якості зварних швів. Доцільність застосування зварювання при виготовленні деталей машин

установлюють у кожному окремому випадку на підставі конструктивних і економічних показників з урахуванням технологічних можливостей підприємства.

Область застосування зварних з’єднань. Зварні з’єднання застосовують

у всіх галузях промисловості. В машинобудуванні, суднобудуванні і

624

будівництві зварні з’єднання витіснили клепані, за винятком конструкцій, підданим вібраційним і ударним навантаженням (корпуса і крила літаків та ін.), і конструкцій з не зварюваних матеріалів (текстоліт та ін.). Зварювання широко застосовують замість лиття і кування як технологічний спосіб виготовлення різноманітних за формою деталей. Велике розповсюдження одержали штампозварні конструкції, заміняючи фасонне лиття. В теперішній час освоєний масовий випуск нового електродного дроту, який не розкидає „ вогняні снопи ” (іскри) при зварюванні. Застосування цього зварювального матеріалу дозволяє не тільки щорічно зекономити тисячі тон високоякісної сталі, але і суттєво підвищити продуктивність праці. Зварними виконують станини, рами, корпуси редукторів, зубчасті колеса, шківи, зірочки, цистерни, труби і багато інших деталей.

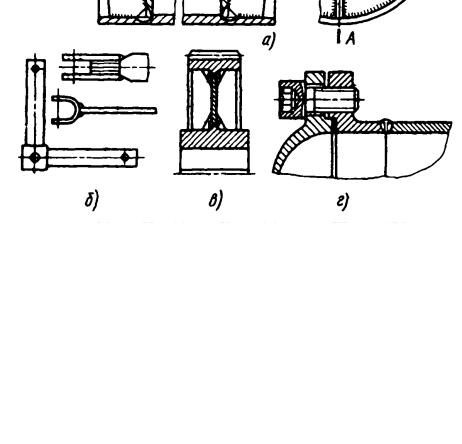

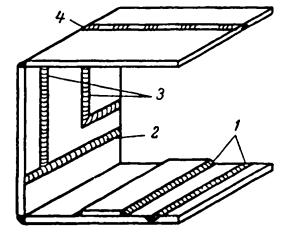

Окремі приклади застосування зварних з’єднань при виготовленні вузлів показані на рис. 25.7.

Рис. 25.7. Зварні з’єднання у деяких деталях:

а – барабан; б – тяга; в – зубчасте колесо; г – циліндр.

625

В окремих випадках, коли потрібно виготовити деталь значних розмірів і складної конфігурації, зварювання її з окремих елементів на місці застосування є одним способом уникнення труднощів при транспортуванні такої деталі без поділу.

Прикладом зварної деталі складної конфігурації може служити робоче колесо для гідротурбіни Братської ГЕС масою 120 т потужністю 225 МВ.

Класифікація і різновидності зварних з’єднань (швів)

Класифікація. Зварні шви класифікуються за наступними ознаками:

1.За призначенням:

а) міцні – забезпечують передачу навантаження з одного елемента на інший;

б) міцно– щільні– забезпечують передачу навантаження і герметичність з’єднання – непроникність для рідин і газів.

2.За розташуванням зварних швів у просторі в процесі їх виконання

(рис. 25.8):

а) нижні (або палубні) 1; б) горизонтальні 2; в) вертикальні 3; г) стельові.

Рис. 25.8. Схема розташування зварних швів у просторі: 1 – нижні (або палубні); 2 – горизонтальні;

3 – вертикальні; 4 – стельові.

626

За всіх інших однакових умовах при ручному зварюванні нижні шви найбільш міцні, стельові – найменш міцні (значення міцності згаданих вище швів відносяться як 1:0,85; 0,9:0,8). Тому при проектуванні потрібно прагнути до найбільшої кількості нижніх швів.

3. За взаємним розташуванням зварюваних елементів розрізняють такі основні види зварних з’єднань: стикові, напускні, кутові та таврові, прорізні, плавильні та коркові, з’єднання точковим та роликовим контактним зварюванням.

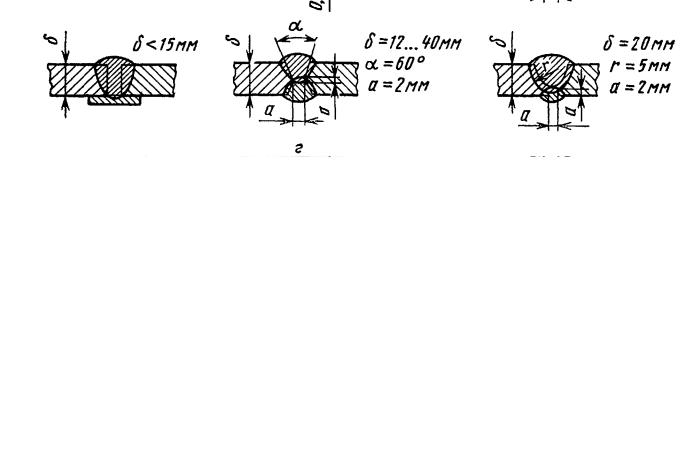

Стикові з’єднання рис. 25.9, є найбільш простим видом зварних з’єднань, які одержують дуговим або контактним зварюванням. В залежності від товщини з’єднуваних листів з’єднування дуговим зварюванням виконують або з підготовкою, або без підготовки кромок (рис. 25.9, г.)

Рис. 25.9. Стикові зварні з’єднання і види підготовки кромок для дугового зварювання: а – прямий шов; б – косий шов; в – кільцевий шов; г – види підготовки кромок.

627

При статичному навантаженні міцність стикових зварних з’єднань у більшості випадків близька до міцності основного металу. Коли стикові шви по міцності поступаються основному металу, в зоні розташування швів передбачають місцеві стовщення або використовують косі шви (див. рис. 25.9, б, в).

Зварні стикові з’єднання (рис. 25.9) бувають з прямим (а), косим (б) та кільцевими (в) швами. Деталі поблизу стику повинні мати рівну товщину δ для забезпечення їхнього однакового нагрівання.

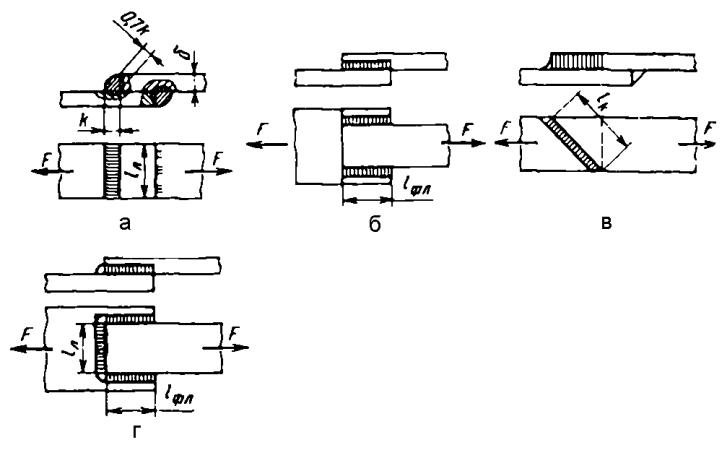

Напускні з’єднання (рис. 25.10) виконують кутовими (валиковими) швами. Кутові шви, в залежності від розташування відносно навантаження, називають лобовими (див. рис. 25.10, а), фланговими (див. рис. 25.10, б), косими (див. рис. 25.10, в) та комбінованими (див. рис. 25.10, г).

Рис. 25.10. Зварні напускні з’єднання За формою перерізу кутові шви бувають: нормальні (рис. 25.11, а); опуклі

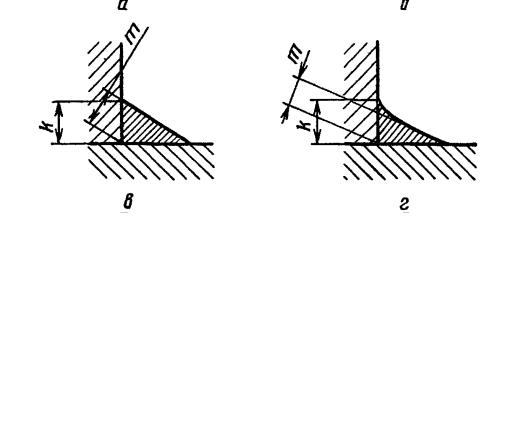

(рис. 25.11, б); поліпшені (рис. 25.11, в); угнуті (25.11, г).

628

Рис. 25.11. Поперечні перерізи зварних кутових швів: а – нормальні; б – опуклі; в – поліпшені; г - угнуті

Форма швів досягається механічною обробкою їх після зварювання. Концентрація напружень мінімальна при угнутих швах з відношенням катетів 1:1,5 або 1:2. Опуклі шви через підвищену концентрацію напружень застосовувати не рекомендується.

Флангові і лобові шви руйнуються по перерізу, що проходить через бісектрису прямого кута (рис. 25.11, а). Катет зварного шва K треба брати K ≤ δ (див. рис. 25.10, а), але не менше ніж 3 мм при товщині з’єднуваних деталей δ ≥3 мм. Розрахункову висоту m кутового шва (рис. 25.11, а - г) беруть таку, що вона дорівнює висоті перерізу по бісектрисі, до того ж для всіх форм перерізу швів умовно m = K sin 45° ≈ 0 ,7 K .

Довжина лобових швів lл у напускних з’єднаннях не обмежується, а

довжина флангових швів lф не повинна бути більшою, ніж 50 K , оскільки зі

629