DM_1 / Деталі машин КЛ [Стадник В. А

.].pdfμ1 і μ2 - коефіцієнти Пуассона матеріалів охоплюваної та охоплюючої деталей відповідно:

для сталі μ = 0 ,28...0 ,3 ;

для чавуна μ = 0 ,25...0 ,27 ;

для бронзи μ = 0 ,33...0 ,35 .

За формулою (23.5) можна визначити розрахунковий натяг пресового з’єднання за потрібним тиском p , який розраховується за формулами (23.2),

(23.3) і (23.4).

При складанні з’єднання нерівності контактних поверхонь зрізуються і згладжуються (рис. 23.6, б); для компенсації цього дійсний натяг N д з’єднання повинен бути більшим розрахункового натягу N p , розрахованого за формулою

(23.5). Залежність між N д і N p виражається формулою: |

|

||||||

N |

д |

= N |

p |

+ 1,2(R |

+ R |

), |

(23.6) |

|

|

|

z1 |

z2 |

|

||

де Rz1 і Rz2 - висоти нерівностей профілів за десятьма точками спряжених поверхонь, що приймаються за ДСТУ. За значенням N д підбирають відповідну стандартну посадку, у якої для надійності з’єднання найменший натяг N м

повинен бути рівним N д або близький до нього.

Якщо складання пресового з’єднання виконують за допомогою нагрівання або охолодження однієї з деталей, то дійсний натяг беруть рівним розрахунковому, тобто

За N д підбирають відповідну стандартну посадку, для якої найменший

натяг N м ≥ N д.

Розрахунок на міцність деталей пресового з’єднання здійснюється за методикою, викладеною в курсі опору матеріалів. З методикою розрахунку можна ознайомитись також в підручнику [1] або в довідковій літературі.

600

Контрольні запитання

14.Які з’єднання називають пресовими? Назвіть основні групи пресових з’єднань.

15.Які є переваги та недоліки пресових з’єднань?

16.Назвіть та охарактеризуйте основні технологічні методи складання пресових з’єднань.

17.За якими умовами розраховують пресові з’єднання?

18.У чому полягає розрахунок на міцність пресового з’єднання? Запишіть умови міцності пресового з’єднання для характерних випадків навантаження.

19.Як визначається розрахунковий та дійсний натяг пресового з’єднання?

601

Тема 24. Нерознімні з’ єднання

Нерознімними називаються з’єднання, при яких не можна розібрати вузол без пошкодження деталей. Такі з’єднання здійснюються зварюванням, паянням, склеюванням, розвальцьовуванням та ін. У курсі "Деталі машин" розглядаються зварні і заклепкові не рознімні з’єднання.

24.1.Заклепкові з’єднання, загальні відомості, конструкція,

технологія, класифікація

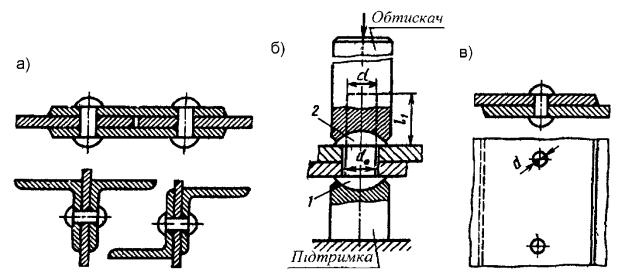

Заклепкові з’єднання складаються із двох або декількох листів або деталей, з’єднуваних (склепуванням) у нерознімну конструкцію за допомогою заклепок (рис. 24.1, а).

Заклепкою називають круглий стрижень, що має сформовану для заклепування головку 1 (рис. 24.1, б) на одному кінці і формовану в процесі клепання замикаючу головку 2 на другому його кінці. Форма і розмір заклепок регламентуються стандартом.

Заклепковим швом називають з’єднання, здійснюване групою заклепок

(рис. 24.1, в)

Рис. 24.1. Заклепкові з’єднання та схема формування замикаючої головки при клепанні.

Отвори в деталях під заклепки виконують: а) продавлюванням; б) продавлюванням з наступним розсвердлюванням або в) свердлінням.

602

Продавлювання можливе тільки для листів товщиною до 25мм, що спричиняє утворення навкруг отвору дрібних тріщин. Тому у відповідальних з’єднаннях отвори розсвердлюють.

Заклепкові з’єднання одержують наступним чином. В отвори деталей, що з’єднують, вставляють заклепки (рис. 24.1, б). Під закладну головку 1 установлюють інструмент – підтримку. Спеціальною клепальною машиною або вручну (ударами молотка, кувалди) виступаючий кінець заклепки l1 ≈ 1,5d

осаджують обтисканням у замикаючу головку 2. Для сталевих заклепок з d ≤ 12 мм - клепання виконують холодним способом з нагріванням заклепки до температури 1000-1100° С.

Гарячий спосіб клепання забезпечує більш високу якість заклепкового шва, так як після охолодження стрижня заклепки його довжина скорочується, що перешкоджає відносному зсуву деталей при дії навантажень.

Заклепки із кольорових металів та сплавів осаджують без нагрівання холодним способом.

Діаметри отворів під заклепки d0 вибирають за стандартом у залежності від діаметра d непоставленої заклепки. Для холодного клепання рекомендують

d0 = d + 0 ,05d ; |

(24.1) |

для гарячого клепання |

|

d0 = d + 0 ,1d . |

(24.2) |

Діаметр поставленої заклепки d приймають рівним діаметру отвору під заклепки.

Створення зазору між стінками з’єднуваних деталей і стрижнем заклепки запобігає кромки склепуваних деталей від можливості їх деформації, а також концентрації напружень і "посадці" заклепки (рис. 24.1, б).

Переваги і недоліки заклепкових з’єднань у порівняні з іншими видами

не роз’ємних з’єднань.

Переваги:

а) висока надійність з’єднання;

603

б) зручність контролю якості клепання; в) підвищений опір ударним та вібраційним навантаженням;

г) можливість з’єднання деталей із важко зварюваних матеріалів.

Недоліки:

а) порівняно висока вартість і трудомісткість одержання заклепкового з’єднання;

б) підвищена витрата матеріалу, оскільки ослаблення деталей отворами під заклепки вимагає збільшення площі перерізів, а також додаткової витрати матеріалу на накладки.

Область застосування. В сучасному машинобудуванні застосування заклепкових з’єднань все більше скорочується завдяки удосконаленням методів зварювання. Вони застосовуються у конструкціях, що не допускають зварювання через небезпеку викривлення деталей, або відпускання загартованих деталей, яке може відбутися при нагріванні, а також у конструкціях, частини яких виготовляються з матеріалів, що не можуть зварюватись, а також в деяких спеціальних випадках, як, наприклад, прикріплення стрічки до серги стрічкового гальма. Заклепки застосовують в особливо відповідальних конструкціях, що сприймають великі вібраційні або великі повторні ударні навантаження (літаки, мости і т.п.).

Наприклад, на літаку ИЛ-86 загальне число заклепок досягає майже 1,5млн. штук.

Класифікація заклепкових швів, конструктивні різновидності

заклепок. Заклепкові шви класифікують:

1. За призначенням:

а) міцні шви (мостові і кранові ферми, літаки і т.д.), що забезпечують міцність з’єднання;

б) щільні та щільно міцні шви (резервуари з рідинами чи газами, трубопроводи, високого або низького тису). На сьогодні такі з’єднання виконують зварними, а тому потреба в таких заклепкових з’єднаннях обмежена.

604

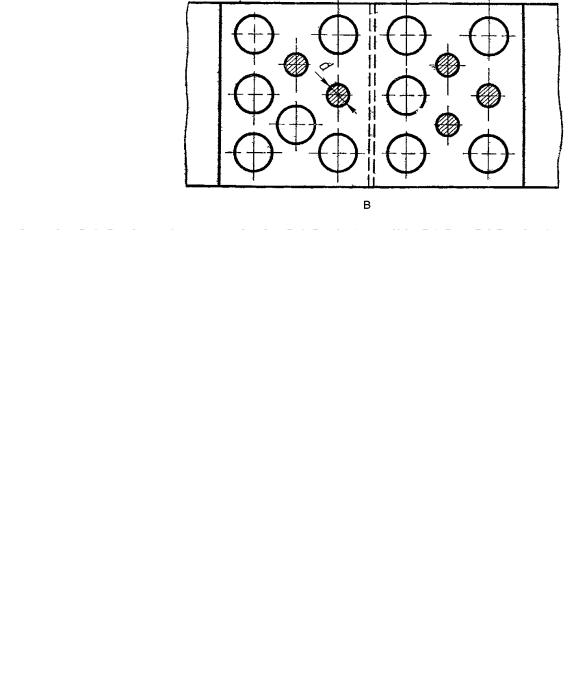

2. За конструкцією (рис. 24.2):

а) напускові (а); б) стикові з однією накладкою (б);

в) стикові з двома накладками (в).

Товщина накладок δ 1 = 0.75δ , де δ - товщина основних з’єднуваних елементів.

Діаметр заклепок у з’єднанні d ≈ 2δ при δ ≤ 5 мм, d ≈ ( 1,1...1,6 )δ

при δ = ( 6...20 )мм .

3.За числом рядів (для стикових швів число рядів враховується по одну сторону стику) заклепкові шви поділяють на:

а) однорядні (рис. 24.2, а); б) багаторядні (рис. 24.2, б, в): дворядні, трьохрядні (застосовують не

більше шести рядів) з рядним або шаховим розміщенням заклепок.

605

Рис. 24.2. Конструкції швів заклепкових з’єднань:

а– однорядний; б – дворядний;

в– трьохрядний двозрізний

Розміщення заклепок у рядах визначається відстанню (кроком) між центрами сусідніх заклепок і в більшості випадків становить t = ( 3...4 )d .

Відстань між рядами в заклепковому шві беруть m = ( 2 ,5...3 )d . Від краю листа ряд заклепок слід розміщувати на відстані e = ( 1,5...2 )d і b ≈ 2d (рис.

24.2, б).

606

в) За умовами роботи (за числом площин зрізу) шви бувають:

а) однозрізні – з однією площиною зрізу в кожній заклепці (див. рис. 24.2.

в; рис. 24.2, а і б);

б) багатозрізні – з декількома площинами зрізу (двозрізні – див. рис. 24.2,

в).

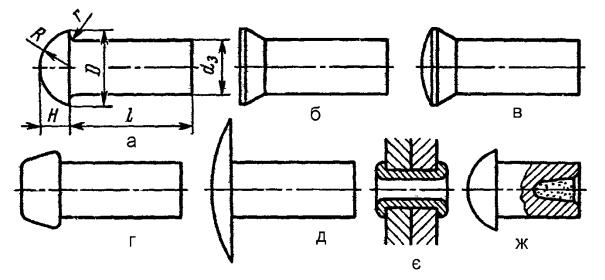

Основні види заклепок. Вибір форми закладної головки заклепки залежить від призначення заклепного шва.

Форма та розміри основних видів заклепок стандартизовані. У швах, що вимагають великої міцності і щільності, застосовують заклепки з напівкруглою головкою (рис. 24.3, а).

Рис.24.3. Основні види заклепок: а – напівкругла; б – потайна; в – напівпотайна;

г– бочкоподібна;

д– з широкою головкою; є – трубчасті; ж – вибухові

Заклепки з потайною або напівпотайною головкою (рис. 24.3, б, в) використовують у тому випадку, коли виступаючі закладні головки заклепок заважають переміщенню яких-небудь деталей або у випадку великих гідродинамічних опорів (у суднобудуванні і літакобудуванні). Заклепки з бочкоподібними головками (рис. 24.3,г) застосовують там, де вони омиваються гарячими газами. В процесі експлуатації головки обгоряють і приймають напівкруглу форму.

607

Заклепки з широкою головкою (рис. 24.3, д) застосовують для з’єднання тонколистових (до 1.5мм) матеріалів, трубчасті заклепки (пістони) (рис. 24.3, є) застосовують для з’єднання текстильних виробів, шкіри, фібри, текстоліту та ін.

У випадку неможливості створення замикаючої головки звичайними способами (у важкодоступних - "вузьких" місцях) застосовують "вибухові заклепки" (рис. 24.3, ж).

Заклепки виготовляють на висадочних автоматах холодним або гарячим способом.

24.2. Матеріали заклепок. Допустимі напруження в розрахунках

заклепкових з’єднань

Матеріал заклепки повинен бути достатньо пластичним, щоб забезпечити формування головок при виготовленні і клепанні заклепок. Заклепки бувають сталеві, алюмінієві, латунні, мідні та ін. Сталеві заклепки виготовляють із вуглецевих сталей Ст0, Ст2, Ст3, 10кп, 20кп, а для спеціальних з’єднань – із легованої сталі, наприклад 09Г2. Для заклепок використовують також сплави кольорових металів Л62, АД1, Д18П та ін. Матеріал заклепок повинен бути таким самим, як і матеріал металевих з’єднаннях. Заклепки із кольорових металів та їхніх сплавів широко застосовують для з’єднання деталей із неметалевих матеріалів.

Допустимі напруження для деталей заклепкового з’єднання залежать від їхніх матеріалів, способу виконання отворів у деталях та характеру дії на з’єднання зовнішнього навантаження (постійне чи змінне).

У розрахунках міцних заклепкових швів сталевих конструкцій, що знаходяться під дією постійного навантаження, допустимі напруження для сталевих заклепок і з’єднуваних деталей беруть за табл.24.1.

Якщо заклепкове з’єднання працює в умовах знакозмінних навантаження, то наведені в табл. 24.1 допустимі напруження для мало вуглецевих сталей зменшують множенням на коефіцієнт γ , який визначається за формулою

608

γ = 1 /( 1 − 0 ,3Fmin / Fmax ) |

(24.3) |

Таблиця 24.1. Допустимі напруження для заклепок і деталей заклепкового з’єднання, МПа

Вид деталей |

[τ ]зр. |

[σ ]зм. |

[σ ]р. |

[τ ]′зр. |

[σ ]зм. |

|

|

|

|

|

|

|

|

|

|

|

|

Сталеві заклепки при |

|

|

|

|

|

виконанні отворів: |

|

|

|

|

|

свердлінням |

140* |

280* |

- |

- |

- |

|

140** |

320** |

- |

- |

- |

продавлюванням |

100* |

240* |

- |

- |

- |

|

100** |

280** |

- |

- |

- |

Деталі заклепкового |

- |

- |

140* |

90* |

210* |

з’єднання |

- |

- |

160** |

100** |

240** |

|

|

|

|

|

|

*Матеріали Ст2, 10 кп.

**Те саме, Ст3, 20 кп.

Де Fmin ,Fmax - відповідно найменше і найбільше взяті за своїми знаками значення знакозмінного навантаження, що діє на заклепкове з’єднання.

24.3.Розрахунок заклепкових з’єднань при симетричному

навантаженні.

Задача розрахунку з’єднання, як звичайно, полягає у визначенні розмірів деталей, що виключають пошкодження або руйнування.

Заклепкові з’єднання конструюють так, що лінія дії зовнішнього навантаження проходить через центр ваги поперечних перерізів заклепок у площині стику деталей. У розрахунках на міцність сили тертя у стиці деталей не враховують (приймають, що навантаження передається тільки заклепками); вважають, що навантаження між заклепками розподіляється рівномірно, а

діаметр поставленої заклепки ( d ) дорівнює діаметру отвору ( d0 ) під заклепку.

609