DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

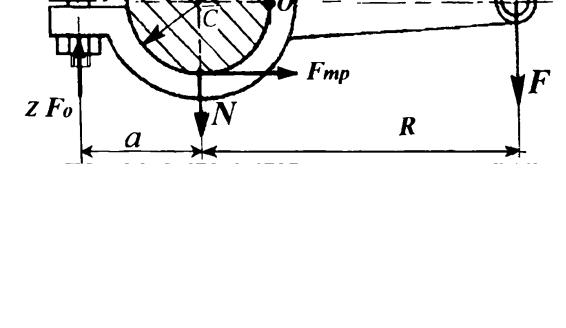

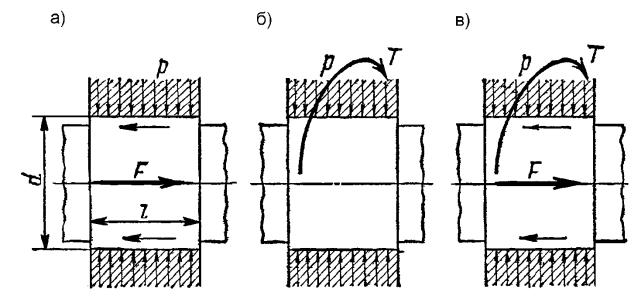

Виходячи з даного допущення, складемо розрахункову схему клемового з’єднання з прорізом (рис. 22.3). В статиці z болтів, кожен із яких затягнутий з силою F0 створюють тиск на робочих поверхнях вала і півматочин, рівнодіюча яких N діє по лінії, перпендикулярній до напряму площини прорізу. З пуском машини при

Рис. 22.3. Розрахункова схема клемового з’єднання з прорізом

наявності опору вала між робочими поверхнями півматочин виникають сили тертя Fтр = N × f , де f - коефіцієнт тертя, які створюють момент Fтр × D ,

де D - діаметр вала. Момент сил тертя, що виникають між маточиною клеми і валом, повинен зрівноважити зовнішній момент F × R , де R - радіус важеля.

Для підвищення надійності приймемо, що момент сил тертя повинен перевищувати зовнішній момент на 20%.

Тоді з умови рівноваги системи записуємо

∑ M |

|

= 0 ; |

F × R = 2F |

D |

= N × f × D , |

c |

|

||||

|

|

тр 2 |

|||

за умови підвищення надійності

590

N = |

1,2FR |

, |

(22.1) |

|

|||

|

f × D |

|

|

де D - діаметр вала.

Допустимо, що півматочини з’єднані з важелем у точці О шарнірно. Сума моментів всіх сил відносно точки О дорівнює нулю.

|

|

= 0 ; z × F |

|

D |

|

D |

|

|

∑ M |

|

a + |

|

|

- N |

|

= 0 , |

|

|

|

2 |

||||||

|

o |

0 |

|

2 |

|

|

||

звідки |

|

|

F0 = |

N × D |

|

|

. |

|

|

||

|

(2a + D)z |

|

Підставляючи значення сили нормального тиску на клему (формула 22.1), одержимо:

F0 |

= |

1,2FRD |

= |

1,2FR |

|

|||

|

|

|

|

. |

(22.2) |

|||

f × D(2a |

|

|

|

|||||

|

|

+ D)z f (2a |

+ D)z |

|

||||

де F - сила, що діє на важіль клемового з’єднання;

R - відстань від точки прикладання сили F до центра вала (радіус важеля); a - відстань від центра вала до осі розташування болтів;

f - коефіцієнт тертя між поверхнею вала й клемою ( f =0,10…0,15);

D - діаметр вала;

N - сила нормального тиску на клему з боку вала;

Fтр - сила тертя;

Fa - сила затягування болтів;

z- число болтів.

Вданому випадку болт працює на деформацію розтягування з закручуванням. Умова міцності болта виражається формулою

σp = 4F0 × K £ [σ ]p .

π× d12

Звідки внутрішній діаметр різьби

591

|

|

|

|

|

|

|

||

|

|

4F |

|

× K |

|

|||

d1 ³ |

a[1 |

|

] |

, |

(22.3) |

|||

|

|

π × |

σ |

|

p |

|

||

де K - коефіцієнт, що враховує додаткову деформацію кручення від крутного моменту, що виникає за рахунок сил тертя в різьбі. Його приймають, звичайно, рівним K =1,3.

Чисельне значення сили затягування болта F0 підставляємо у вищенаведену формулу й визначаємо внутрішній діаметр болта.

Орієнтовне значення зовнішнього діаметру d ′ ≈ 1,2d1 .

За розрахунковим значенням приймається стандартний болт з діаметром

d> d ′ .

Увипадку клемового з’єднання з рознімною маточиною (рис. 22.2)

0 ,5 zF0 + 0 ,5 zF0 = N .

Підставивши значення N (формула 22.1), визначаємо F0 .

z × F = |

1,2FR |

, |

|

||

0 |

f × D |

|

|

|

|

звідки

F = |

1,2FR |

, |

(22.4) |

|

|||

0 |

f × D × z |

|

|

|

|

|

|

де z - число болтів.

Контрольні запитання

1.Опишіть будову та призначення клемових з’єднань.

2.Напишіть формули для визначення сили затягування болтів для роз’ємного клемового з’єднання.

592

Тема 23. З’ єднання деталей машин з гарантованим натягом

(пресові з’єднання).

23.1. Загальні відомості та класифікація пресових з’єднань

З’єднання деталей машин з гарантованим натягом відносяться до напружених з’єднань, у яких натяг створюється необхідною різницею посадочних розмірів насаджуваних одна на одну деталей. Для скріплення деталей використовуються сили пружності попередньо деформованих деталей.

В залежності від конструкції вузла в цілому і умов роботи з’єднання розрізняють дві групи з’єднань:

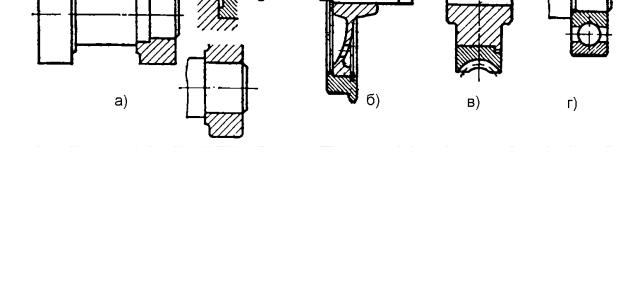

1)з’єднання із двох деталей (рис. 23.1), які охоплюють одна другу з контактом по циліндричній (рідше конічній) поверхні діаметром d . При всіх інших однакових умовах напруженість з’єднання і його міцність залежить від величини натягу;

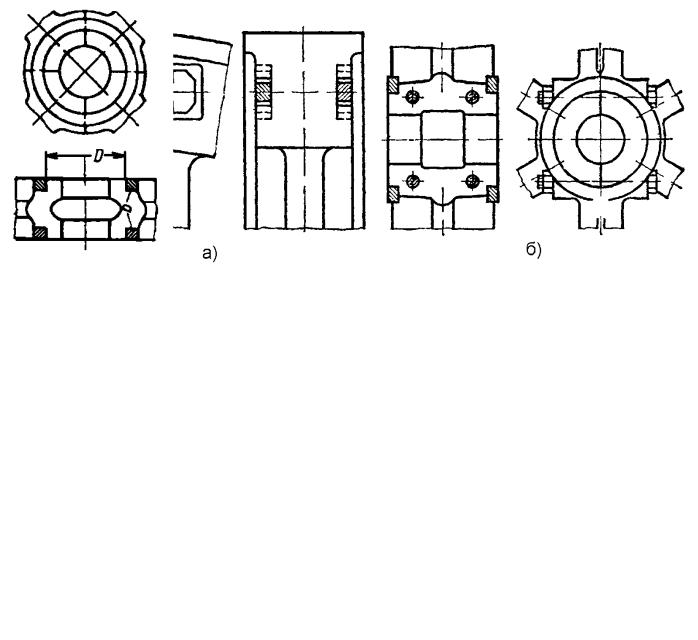

2)з’єднання із двох (рис. 23.2), рідше декількох, основних деталей (рис. 23.3), що мають поверхнею контакту площину, і здійснюване за допомогою додаткових деталей у вигляді планок (анкерів) (рис. 23.2, а) або кілець (рис. 23.2, б і 23.3).

Рис. 23.1. З’єднання з натягом по циліндричних поверхнях.

593

Рис. 23.2. З’єднання половин маховика по площині:

а– з допомогою анкерів;

б– з допомогою кілець.

Рис. 23.3. З’єднання маховика з 4-х частин за допомогою кілець.

Переваги з’єднань з натягом. Загальною перевагою з’єднань з натягом є можливість виконання їх для дуже великих навантажень і добре сприймання ними ударних навантажень.

Циліндричні і конічні з’єднання прості у виготовленні, забезпечують добре центрування, не вимагають спеціальних деталей.

Недоліки. Розборка (демонтаж) з’єднання зв’язана з прикладанням великих зусиль і супроводжується, як правило, порушенням цілісності поверхневого шару, а в ряді випадків – руйнуванням елементів з’єднання.

594

Основне застосування мають з’єднання першої групи.

Для пресових з’єднань у більшості випадків рекомендують такі посадки: H7/n6; H7/p6; H7/z6; H7/s6; N7/h6; P7/h6.

Циліндричні з’єднання з натягом знайшли широке застосування при великих, особливо динамічних навантаженнях і відсутності частого складання і розбирання.

Характерні приклади деталей, з’єднуваних натягом показані на рис. 23.1: кривошипи, пальці кривошипів, деталі складових колінчастих валів (а); бандажі з центрами колеса і центрів колеса з віссю залізничного вагона (б); з’єднання зубчастого черв’ячного вінця або зубчастого колеса з його центром (в); з’єднання підшипника з валом (г) і т. д.

Деякі питання технології складання циліндричних пресових з’єднань

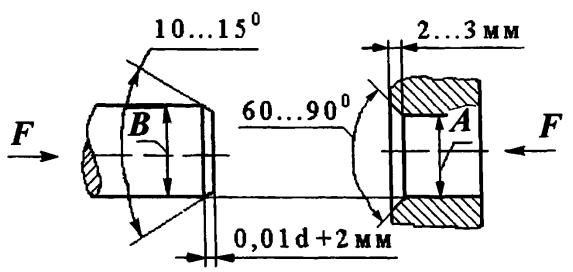

З’єднання двох деталей з циліндричною поверхнею контакту можна виконати шляхом запресовування однієї деталі в другу, для чого при виготовленні деталей потрібно забезпечити натяг.

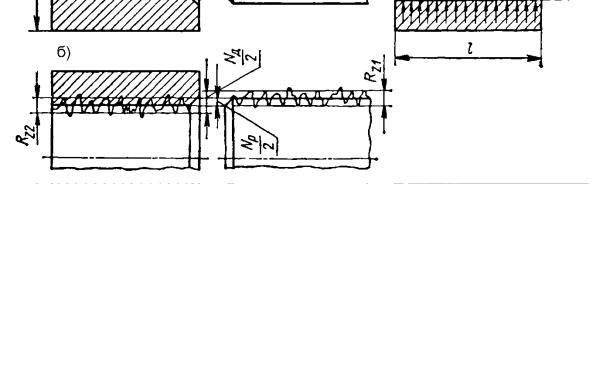

Рис. 23.4. Схема утворення пресового з’єднання

Натягом N називають від’ємну різницю діаметрів отвору і вала

N = A − B .

При складанні, внаслідок пружних і пластичних деформацій діаметр контактної поверхні стає загальним і рівним d .

595

На поверхні контакту виникає питомий тиск p і відповідне йому тертя.

Величина натягу складає декілька мікрометрів (мкм). Непостійність розмірів вала і отвору при виготовленні партії однотипних деталей, приводить до непостійності величини натягу і до непостійності навантажувальної здатності з’єднання.

Складання пресових з’єднань здійснюється двома способами: а) запресовуванням (напресовуванням) деталей;

б) нагріванням охоплюючої або охолодженням охоплюваної деталі. Запресовування великих деталей виконують на гідравлічних пресах,

дрібних деталей – на ручних гвинтових або важільних пресах. Швидкість запресовування не повинна перевищувати 5 мм/с. Рекомендують змащувати спряжені поверхні свиріпною або льняною оливою. Для полегшення установки під пресом і запобіганню утворення задирок з’єднувані деталі повинні мати приймальні фаски (рис. 23.4). Іноді на валу при наявності місця виконують центрувальний поясок по одній із посадок із гарантованим зазором.

Для складання з’єднання за допомогою нагрівання охоплюючої або охолодження охоплюваної деталі необхідно забезпечити різницю температур деталей, яка визначається за формулою:

t = |

N max + S0 |

10 −3 , |

(23.1) |

|

|||

|

α × d |

|

|

де N max - найбільший натяг посадки, мкм; |

|

||

S0 - мінімальний зазор після нагріву, що забезпечує |

зручне складання і |

||

приймається, звичайно, рівним зазору посадки H7/g6; |

|

||

d - номінальний посадочний діаметр, мм; |

|

||

α - коефіцієнт лінійного розширення; α =1/град=1/ºС: для сталі α = 12 × 10−6 ;

для чавуна α = 10 ,5 × 10−6 ; для олов’яних бронз α = 17 × 10−6 ; для латуні

α = 18 × 10−6 ; для алюмінієвих сплавів α = 23 × 10−6 .

Температура нагріву повинна бути меншою температури відпуску (до

200…400º С).

596

Надійність з’єднання, складеного з нагрівом або охолодженням, приблизно в 1,5 рази вища, ніж з’єднання, складеного запресовуванням, так як при запресовуванні нерівності контактних поверхонь частково зрізуються, що ослаблює з’єднання.

23.2. Розрахунок пресових з’єднань

Розрахунок пресових з’єднань повинен вирішувати дві задачі:

1) забезпечення міцності з’єднання, що полягає в нерухомості з’єднаних деталей під навантаженням;

2)забезпечення міцності з’єднаних деталей під дією напружень, що виникають у результаті натягу.

Розрахунок на міцність пресового з’єднання. Пресове з’єднання може бути навантаженим осьовою силою F , крутним моментом T або осьовою силою і крутним моментом одночасно (рис. 23.5).

Рис. 23.5. Схема навантаження пресового з’єднання.

Тиск p на посадочних поверхнях повинен бути таким, щоб забезпечити взаємну нерухомість з’єднаних деталей під навантаженням і міцність з’єднаних деталей. Для забезпечення нерухомості з’єднаних деталей потрібно виконати такі умови:

1) міцність з’єднання при навантаженні осьовою силою F (рис. 23.5, а)

597

KF ≤ πdlpf , |

|

(23.2) |

|

де F - осьова сила; K |

- коефіцієнт |

запасу зчеплення, для |

|

розрахунків приймається |

до |

1,5…2; d і |

l - діаметр і довжина |

посадочної поверхні, мм; |

p - тиск на посадочну поверхню, Н/мм2; |

||

f- коефіцієнт тертя зачеплення;

2)міцність з’єднання при навантаженні крутним моментом T (рис. 23.5, б)

KT £ πdl × p × f |

d |

. |

(23.3) |

|

|||

2 |

|

|

|

3)міцність з’єднання при одночасному навантаженні крутним моментом T

іосьовою силою F .

Уцьому випадку розрахунок виконується за рівнодіючою Fp ,

коловою Ft |

і осьовою силою F |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

πdlpf |

|

|

|

|||

|

|

|

2T |

2 |

|

2 |

|

|

|

|

|

||||||

Fp = |

|

|

|

|

|

+ F |

|

£ |

|

|

, |

|

|

|

|||

d |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

K |

|

|

|

||

звідки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2T 2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

K |

|

|

|

|

+ F |

|

|

|

(23.4) |

|

||||

|

|

|

|

|

|

|

|

||||||||||

p ³ |

|

|

|

|

d |

|

|

|

|

|

. |

|

|

||||

|

|

|

|

πdlf |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Для практичних розрахунків з’єднань стальних і чавунних деталей |

|||||||||||||||||

рекомендується приймати |

значення |

|

коефіцієнтів тертя: |

f =0,08…0,1 |

при |

||||||||||||

складанні пресуванням |

|

і |

|

f =0,12…0,14 |

|

|

при складанні |

з |

нагрівом |

або |

|||||||

охолодженням; для деталей із сталі і латуні |

|

f =0,05…0,07. |

|

|

|

||||||||||||

Розрахунковий натяг |

|

циліндричного з’єднання N p |

(рис. 23.6. а) |

||||||||||||||

зв’язаний з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

598

Рис. 23.6. Схема до розрахунку натягу в з’єднаннях.

посадочним тиском p наступною залежністю, що витікає із формули Ляме,

виведення якої наведено в курсі опору матеріалів:

|

|

|

C |

1 |

|

C |

2 |

|

|

|

||

|

|

N p |

|

|

+ |

|

|

, |

(23.5) |

|||

|

|

|

|

|

|

|||||||

|

|

= pd |

|

|

|

|

|

|||||

|

|

|

E1 |

|

E2 |

|

|

|||||

де C1 |

= |

d 2 + d12 |

- μ1 ; |

|

|

C2 = |

d2 2 + d 2 |

+ μ1 , |

||||

d 2 - d12 |

|

|

d2 2 - d 2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||

де d - посадочний діаметр, мм; |

d1 |

- діаметр отвору охоплюваної деталі (для |

||||||||||

суцільного вала d1 =0), мм; d 2 - зовнішній діаметр охоплюючої деталі, мм; E1

і E2 - модулі пружності матеріалів охоплюваної і охоплюючої деталей:

для сталі E = ( 2 ,1...2 ,2 ) × 106 Н/мм2;

для чавуна E = ( 1,2...1,4 ) × 106 Н/мм2;

для бронзи E = ( 1,0...1,1 ) × 106 Н/мм2;

599