DM_1 / Деталі машин КЛ [Стадник В. А

.].pdfσзат = |

Fзат × z |

, |

(19.70) |

|

|||

|

Aст |

|

|

які приблизно вважаємо рівномірно розподіленими на поверхні стику. У

формулі (19.70) z - число болтів; Aст - площа стику.

При навантаженні стойка відривається від основи силою R1 і

повертається відносно осі У, що проходить через центр ваги О стику, у напряму дії моменту М . Напруження у стику від робочих навантажень R1 і М визначають за формулами

|

σR = |

R1 (1 − χ) |

; σ м = |

М(1 − χ) |

× x , |

|

|

(19.71) |

||||||||||||||||

|

|

Aст |

|

|

|

|

|

|||||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

I y |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ст |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

де I y |

- момент інерції перерізу стику відносно осі У. |

|

|

|

||||||||||||||||||||

|

ст |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Прийнявши за позитивні напруження σзат , повне напруження у стику в |

|||||||||||||||||||||||

залежності від напряму сили R1 і моменту М буде |

|

|

|

|||||||||||||||||||||

|

|

|

σ |

ст |

=σ |

зат |

±σ |

R1 |

±σ |

м |

, |

|

|

|

|

|

(19.72) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

або, враховуючи вирази |

(19.70 |

і |

19.71) |

для σзат , |

σR |

і |

σ м , одержимо |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

напруження в будь-якій точці стику уст |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

σст = |

Fзат × z |

± |

R1 (1 - χ) |

± |

M (1 - χ) |

x . |

|

|

(19.73) |

||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

Aст |

|

|

|

Aст |

|

|

|

|

|

|

|

|

I y |

ст |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

На практиці у подібних з’єднаннях значення χ |

мале. |

Для спрощення |

|||||||||||||||||||||

розрахунків можна знехтувати величиною χ і не враховувати отвори у стику.

Тоді із виразу (19.73) можна одержати формулу для найбільших σmax і

найменших σmin напружень у стику.

В залежності від величини затяжки і навантаження епюра сумарних напружень у стиці приймає вид одного із варіантів Ι або ΙΙ, показаних на рис. 19.35.Тут

560

σ |

max |

= |

Fзат |

± |

|

R1 |

+ |

|

M |

- максимальне напруження у |

|||||||

|

|

|

|

|

|

||||||||||||

|

|

Aст |

|

|

Aст |

W y |

|

|

|

|

|

|

|||||

|

|

|

|

|

ст |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

стиці; |

|

(19.74) |

||||

|

|

|

|

|

|

Fзат |

|

|

R1 |

|

|

M |

|||||

|

|

σ |

min |

= |

± |

|

− |

- мінімальне |

|||||||||

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

Aст |

|

Aст |

W y |

|

|

||||||

|

|

|

|

|

|

|

|

ст |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

напруження у стику,

де W yст - момент опору площі стику відносно осі у.

Варіант ΙΙ свідчить про розкриття стику на ділянці е-е. Варіант Ι ілюструє не розкриття стику і розглядається як розрахунковий.

Формули (19.74) дають можливість перевірити міцність стику на зминання (на правій кромці стику):

σmax ≤ [σ]зм, |

(19.75) |

де [σ ]зм - допустиме напруження на зминання для менш міцної із з’єднуваних деталей.

Для забезпечення щільності (не розкриття стику) необхідно, щоб

виконувалась умова |

|

|

|

|

|

|

|

|

|

σmin ≤ [σ]ст |

|

|

(19.76) |

||

Для металічних поверхонь стику приймають [σ]ст = 1,00…1,5 |

МПа. |

||||||

Із умови не розкриття стику |

|

|

|

|

|||

|

|

σmin > 0 |

|

|

|

|

|

або |

|

|

|

|

|

|

|

|

σзат > ±σR1 |

+σM , |

|

||||

або |

|

|

|

|

|

|

|

σ |

зат |

= K ( ±σ |

R1 |

+σ |

M |

). |

(19.77) |

|

|

|

|

|

|||

Тут K ≈1,2…3 – коефіцієнт запасу з не розкриття стику.

Із умови (19.77) визначають σзат , а потім за формулою (19.70) знаходять силу затяжки Fзат .

561

Розрахунок за умови запобігання зсуву деталей з’єднання. Зсув стойки

може відбутися під дією сили R2 . Сила R2 , що діє в площині стику, при відсутності розвантажувальних пристроїв повинна зрівноважуватись силами тертя між з’єднуваними деталями. При цьому повинна виконуватись умова

( Fзат × z ± R1 ) f ³ |

′ |

, |

(19.78) |

K F2 |

|||

де f - коефіцієнт тертя у стиці; K ′≈1,3…3 – |

коефіцієнт запасу. Орієнтовно |

||

можна приймати f ≈0,3…0,35 – сталь (чавун) по бетону; f ≈0,15…0,20 – сталь

по чавуну (сталі). Зовнішній момент M не впливає на силу тертя у стику,

Визначення розрахункової сили, що діє на болт у з’єднанні. При

розрахунку болтів на міцність враховують найбільшу силу затяжки із

визначених за умовою (19.77) або (19.78).

Найбільше зовнішнє навантаження має місце для болтів крайнього лівого

ряду, що знаходяться на найбільшій відстані e1 від осі у (рис. 19.35).

Від сили R1 навантаження на кожний болт буде: |

|

|||

F |

= |

R1 |

. |

(19.79) |

|

||||

R1 |

z |

|

||

|

|

|

||

Визначим навантаження на кожний із і болтів першого поперечного ряду |

||||

від моменту M . |

|

|

|

|

Для цього напишемо вираз для моменту: |

|

|||

M = 2iFM 1 × e1 + 2iFM 2 × e2 + ... + 2iFM n en , |

(19.79) |

|||

де FM 1 , FM 2 ,… FM n - сила від моменту M на кожний із болтів 1-го, 2-го і n-го ряду, i – число болтів у ряду.

Припускаючи, що зусилля FM 1 , FM 2 ,… FM n від моменту M прямо пропорційні відстаням e1 , e2 , en від центра ваги О стику, можемо написати

(площина стику не викривлюється):

F |

= F |

e2 |

; F |

= F |

|

en |

. |

|

|

|

|||||||

M |

2 M 1 e1 |

M n |

M 1 e1 |

|||||

|

|

|

|

|

|

562 |

|

|

Використовуючи ці залежності, вираз для моменту можна представити у такому вигляді

M = |

2iF |

× e |

|

+ 2iF |

|

× |

e2 |

2 |

|

+ ...+ 2iF |

|

en |

2 |

|

|||||||

|

|

e1 |

|

|

M 1 e1 |

||||||||||||||||

|

M |

1 |

|

1 |

|

M 1 |

|

|

|

|

|

|

|

||||||||

Помноживши обидві частини рівняння на e1 , знайдемо |

|||||||||||||||||||||

M × e1 = 2iFM 1 ( e1 |

2 + e2 |

2 + ... + en |

2 ), |

|

|

|

|||||||||||||||

звідки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FM 1 |

= |

|

|

|

Me1 |

|

|

|

|

|

, |

|

|

|

(19.80) |

|||||

|

2i( e1 |

2 + e2 |

2 + ... + en |

2 ) |

|

|

|

||||||||||||||

Для випадку, представленого на рис. 19.35. |

|

і=2. |

|

|

|||||||||||||||||

Сумарна сила, що діє на найбільш навантажений болт виявиться при |

|||||||||||||||||||||

цьому рівною |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F = F |

± F |

|

. |

|

|

|

|

|

|

(19.81) |

||||||||

|

|

|

|

|

|

M 1 |

|

|

|

R1 |

|

|

|

|

|

|

|

|

|

|

|

При відомих Fзат і F розрахункову силу Fδ .ρ визначають за |

|||||||||||||||||||||

формулою: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fδ .ρ |

= Fзат β + χF , |

|

|

|

|

|

(19.82) |

||||||||||||

де χ =0,2…0,3, |

β =1,3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Діаметр болтів визначають за формулою (19.54). |

|

|

|||||||||||||||||||

Контрольні запитання

1.Назвіть основні геометричні параметри метричної різьби.

2.Які матеріали застосовуються для виготовлення кріпильних різьбових деталей? Охарактеризуйте їхні класи міцності.

3.Які існують способи стопоріння різьбових деталей?

4.Запишіть та проаналізуйте вирази для визначення моментів сил тертя в різьбі та на торці гайки.

563

5.Назвіть причини нерівномірного розподілу навантаження на витках гайки. Які конструктивні заходи використовують для підвищення рівномірності навантаження витків різьби?

6.Запишіть основні умови міцності витків різьби. Чому не розраховують на міцність витки різьби у разі використання стандартних різьбових деталей?

7.Назвіть характерні випадки навантаження різьбових з’єднань. За

якими умовами міцності розраховують діаметр болтів для цих випадків навантаження?

8. Накресліть діаграму сумісних деформацій болта та деталей з’єднання і визначте на ній зовнішню силу на з’єднання, силу навантаження болта та силу навантаження стику деталей.

9.Запишіть вираз для розрахункової сили на болт у разі навантаження з’єднання зовнішньою осьовою силою.

10.Як впливає жорсткість болта та деталей з’єднання на розрахункову силу на болт?

11.Чому при змінних зовнішніх навантаженнях з’єднання доцільно використовувати болти малої жорсткості?

12.Охарактеризуйте хід розрахунку групового болтового з’єднання для таких випадків: з’єднання навантажене осьовою силою, що проходить через центр ваги стику; з’єднання навантажене силами, що діють у площині стику; довільне навантаження з’єднання. Які умови ставлять до з’єднань для забезпечення їхньої надійної роботи?

13.Від яких факторів залежать допустимі напруження для різьбових деталей?

14.Чому для болтів малих діаметрів рекомендуються більші коефіцієнти запасу міцності?

564

Тема 20. Шпонкові з’єднання

20.1. Загальні відомості і класифікація шпонкових з’єднань

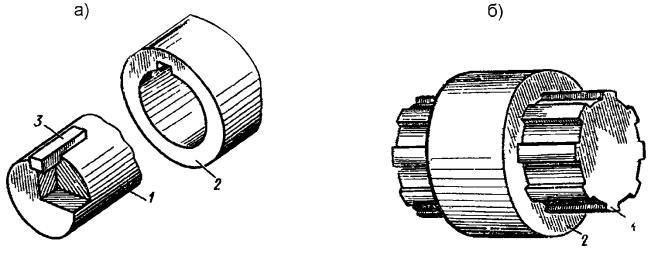

Шпонкові (Рис. 20.1, а) і шліцьові (Рис. 20.1, б) з’єднання служать для закріплення деталей на валах і осях, і для передачі крутного моменту від вала до установлених на ньому деталей (зубчастих коліс, шківів, муфт і т.д.) або навпаки.

Рис. 20.1. З’єднання вала з втулкою (маточиною шківа або колеса: а – шпонкове з’єднання; б – шліцьове з’єднання)

На рис. 20.1, а зображені деталі шпонкового з’єднання:1 – вал, 2 – втулка (або маточина шківа , зубчастого колеса і т.п.); 3 – шпонка , а на рис. 20.1, б – деталі шліцьового з’єднання: 1- шліцьовий вал і 2- втулка.

Шпонкові з’єднання. Шпонкові з’єднання здійснюються за допомогою шпонок , які установлюються в пазах вала і маточини деталі.

Переваги:

а) простота складання і розкладання; б) надійність в експлуатації; в) компактність і простота конструкції.

Недоліки:

а) ослаблення вала і маточини шпонковими пазами;

565

б) наявність значної концентрації напружень в зоні шпонкового паза;

в) необхідність подовження маточин коліс при передачі великих моментів;

г) високі вимоги до точності виготовлення шпонкових пазів; д) трудність забезпечення взаємозамінності, тобто необхідність

ручного приганяння або підбору шпонки за пазом.

Шпонкові з’єднання широко застосовуються у всіх галузях машинобудування для малих навантажень, можливості розміщення довгих маточин, необхідності легкого складання і розкладання. Зі збільшенням навантаження застосування шпонок скорочується.

Класифікація шпонок

За конструкцією шпонки поділяються на три групи:

1)призматичні;

2)сегментні;

3)клинові.

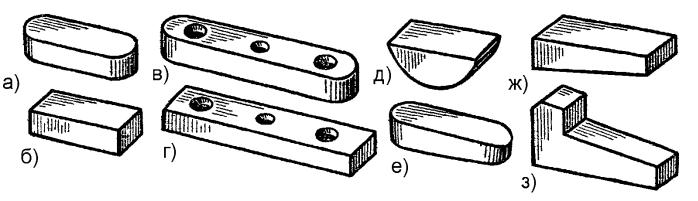

Призматичні із закругленнями (рис. 20.2, а, в) і плоскими торцями (рис. 20.2, б, г); ці шпонки не мають уклону і їх закладають в паз, виконаний на валу; шпонки з отворами (рис. 20.2, в, г) призначеними для закріплення шпонок в пазу.

Сегментні (рис. 20,2, д ); являють собою сегментну пластину, закладену закругленою стороною в паз відповідної форми.

Рис. 20.2. Конструкційні форми шпонок

566

Клинові без головки (рис. 20.2, е, ж) і з головкою (рис. 20.2, з); ці шпонки мають уклон 1: 100 і вводяться в пази з зусиллями (звичайно, ударами молотка). Умови роботи для цих шпонок однакові. Головка призначена для вибивання шпонки із паза; спеціальні шпонки.

Шпонки призматичні (рис. 20.2, а – г) виконують тільки врізними і дають можливість створювати ненапружені з’єднання. Ці шпонки бувають звичайні (без кріплення на валу) – рис. 20.2, а,б; напрямні (кріпляться до валу гвинтами) – рис. 20.3, б – і ковзання (переміщаються в пазу вала) – рис. 20.3. в. Розміри шпонок залежать від діаметра вала і підбираються за таблицями ДСТУ.

567

Шпонки сегментні (рис. 20.2, д) закладаються в напівкруглий паз вала і створюють ненапружені з’єднання вала з втулкою, застосовуються при передачі незначних зусиль.

Шпонки клинові (рис. 20.2, е,ж,з) створюють у сукупності з валом і втулкою напружені шпонкові з’єднання. Цю групу (рис. 20.3, а) складають чотири види шпонок: 1 – врізані; 2 – на лисці; 3 – фрикційні; 4 – тангенціальні.

Врізана шпонка в поперечному перерізі має форму прямокутника, а торці її закруглені або плоскі. На валу і у втулці виконують канавки для шпонки. Цим пазом переріз вала ослаблюється на 6 – 10%.

Крім цього, в кутах шпонкової канавки виникають значні місцеві напруження. Шпонка дає можливість забезпечити надійне з’єднання деталей для передачі значного крутного моменту.

Для шпонки на лисці на поверхні вала фрезерується площадка, на яку опирається шпонка. Лиска незначно ослаблює вал, але ця шпонка слабше, ніж врізана, утримує з’єднувану з валом деталь.

Фрикційна шпонка має на опорній поверхні циліндричну виїмку відповідно поверхні вала. Вона передає незначний кружний момент за рахунок зчеплення, виникаючого між валом і маточиною деталей; переріз вала не ослаблюється, і за допомогою цієї шпонки деталь можна закріплювати в будь – якому місці вала. Фрикційна шпонка дає можливість передавати невеликі крутні моменти і знаходить застосування головним чином у приладобудуванні.

Тангенціальна шпонка складається із двох клинів, що забиваються назустріч один до другого в канавку вала вздовж його твірної. Вона може передавати крутний момент лише в одну сторону. При реверсивному русі вала вимагається постановка двох шпонок, які установлюються під кутом 120º. Тангенціальна шпонка дає можливість передавати великі крутні моменти, але її недолік полягає в ослабленні вала.

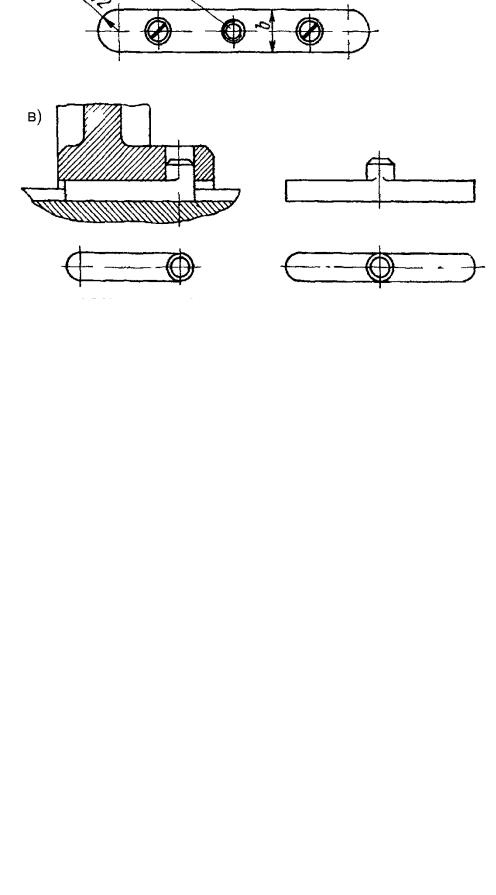

На рис. 20.4 зображені варіанти шпонкових з’єднань вала з зубчастим колесом – ненапружене (рис. 20.4, а і б) за допомогою призматичної і

569