-

Лабораторная работа № 41

ИЗУЧЕНИЕ ПРОЦЕССА ПРОКАТКИ

Цель работы: изучить устройство прокатного стана, условия захвата заготовки валками; рассчитать основные величины деформации при прокатке; определить опережение и угол захвата.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНЬЯ

Сущность прокатки заключается в пластическом деформировании нагретой /за редким исключением, холодной/ заготовки при пропусках ее между вращающимися валками в разные стороны /реже - в одну сторону/. Зазор между валками должен быть меньше толщины заготовки.

Оборудование, на котором прокатывают металл, называется прокатным станом. Прокатный стан состоит из следующих основных узлов /рис,41.I/: рабочая клеть 2, шестеренная клеть 6,

понижающий редуктор 9 и электродвигатель 12. От электродвигателя движение передается на редуктор через муфту 11 и маховик 10. Затем от редуктора движение передается через маховик 8 и муфту 7 на шестеренную клеть, назначение которой - размножить движение от одного вала на два рабочих валка 3 через трефовые муфты 4 и трефовые шпиндели 5. Валки должны иметь одинаковую частоту вращения, одинаковое число зубьев. Прокатные валки являются инструментом и монтируются в подшипниках станины рабочей клети. Зазор между валками изменяют опусканием /или подъёмом / верхнего валка вместе с подшипниками нажатием винта I. Прокатные валки обжимают заготовку и придают ей требуемую форму.

П

рокатный

валок /рис. 41.2/ состоит из рабочей

части, называемой бочкой 1; шеек

2,

опирающихся

на подшипники, хвостовиков 3,

выполненных в виде трефов, соединяющих

валок

с трефовым шпинделем.

рокатный

валок /рис. 41.2/ состоит из рабочей

части, называемой бочкой 1; шеек

2,

опирающихся

на подшипники, хвостовиков 3,

выполненных в виде трефов, соединяющих

валок

с трефовым шпинделем.Рис.41.2

В процессе прокатки валки работают в очень тяжелых условиях со значительными усилиями, с проскальзываниями металла по контактной поверхности валков, при резко меняющихся температурах их рабочей поверхности. Поэтому валки должны обладать высокими прочностью и износостойкостью. Материалом для изготовления валков служат: отбеленный чугун, углеродистые и легированные стали. Валки малого диаметре изготовляют из металлокерамики марок ВК6 и др.

-

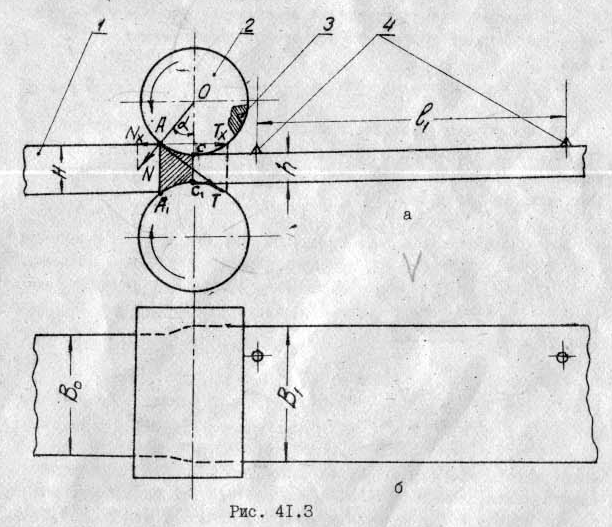

Схема прокатки изображена на рис. 41.3 в двух проекциях

а - вид сбоку; б - вид в плане Заготовка I /рис.41.3, а/ втягивается в зазор между вращающимися валками 2 силой трения Т и деформируется на небольшом участке, который перемещается по прокатываемому металлу при движении заготовки в направлении прокатки. Этот участок АСС1А1/на рисунке заштрихован / называется зоной деформации. Дуга АС1 по которой валок контактирует с заготовкой называется дугой захвата, а центральный угол α, опирающийся на эту дугу, называется углом захвата. В точках А и А1 заготовка соприкасается с валками, и между ними возникает взаимодействие: с одной стороны сила реакции валков старается оттолкнуть заготовку; с другой - сила трения Т стремится втянуть заготовку между валками.

Чтобы определить условия, при которых валки втянут заготовку, необходимо сравнить

силы

N

и Т

в

направлении прокатки, т.е. спроецировать

эти силы на горизонтальную ось Nх

и

Tх

, валки

силы

N

и Т

в

направлении прокатки, т.е. спроецировать

эти силы на горизонтальную ось Nх

и

Tх

, валкиТx>Nx или Тcosα > Nsinα /41.1/

Из условий теории трения можно принять, что Т=fN , где f - коэффициент трения при захвате металла валками. Тогда

fcosα>sinα или f>tgα /41.2/

-

Таким образом, условие захвата требует, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. При горячей прокатке стали валками с гладкой бочкой уг

ол

захвата равен 15..240.

ол

захвата равен 15..240.Угол захвата α связан с абсолютным обжатием /H-h/ и диаметром валков D /рис.41.4/ выражением H-h=D(1-cosα) /41.3/ Отсюда можно определить угол захвата:

С увеличением диаметра валков угол захвата уменьшается и условия

захвата улучшаются. Следовательно, мощность прокатного стана определяется диаметром рабочих валков: чем больше диаметр валков тем большую толщину заготовки можно прокатать и тем мощнее стан.

При прокатке все параметры заготовки изменяются: уменьшается высота Н, значительно увеличивается длина L и незначительно - ширина В.

Поэтому для характеристики деформации заготовки при прокатке пользуются абсолютными относительными величинами и коэффициентами :

I/ абсолютное обжатие

∆h-H-h /41.5/

2/ абсолютное уширение

∆f=B1- в0 /41.6/

3/ абсолютная вытяжка

∆l = l1 - l0 /41.7/

4/ относительное обжатие

∆h%= ∆h/H /41.8/

5/ относительное уширение

∆f% = (∆f/B0 ) *100% /41.9/

6/ относительная вытяжка

∆l%= (∆l/L0 ) *100% /41.10/

-

7/ коэффициент обжатия

ג= H/h /41.11/

8/ коэффициент уширения

β= B1 / B 0 /41.12/

9/ коэффициент вытяжки

μ= L1 / L0 /41.13/

Одноразовое прохождение заготовки между вращающимися валками называется пропуском. Для осуществления последующих пропусков при прокатке полосы зазор между валками каждый раз уменьшают, и для каждого очередного пропуска исходными R, В и L будут значения, полученные при предыдущем пропуске.

На практике скорость выхода заготовки из валков всегда больше, чем окружная скорость валков на 3 – 6%. Это явление называется опережением I S /. Точное значение величины опережения необходимо при определении частоты вращения валков непрерывного стана, когда заготовка деформируется одновременно несколькими парами валков и несоответствие скоростей металла в двух или нескольких клетях может привести к петлеобразовании прокатываемой полосы. Для определения опережения опытным путем на бочке валка наносят керн 3 /рис. 41.3/, который дает отпечатки.

/41.14/

ОБОРУДОВАНИЕ. ИНСТРУМЕНТЫ И ЗАГОТОВКИ

1. Действующая модель прокатного стана лабораторного типа с гладкими валками диаметром 66 мл.

2. Мерительный инструмент - штангенциркуль я металлическая шейка.

3. Две заготовки из литого свинца с размерами:

а/ квадрат 8 т 8 мм длиной 90 мм;

б/ прямоугольник 8 х 17 и длиной 90 мм.

ПОРЯДОК ПРОВЕДЕНИЯ PAБОТЫ

I. Измерить исходные Н, В и L квадратной к прямоугольной заготовки и результаты записать в табл. 41.1, гр. - 3...5 /в отсутствующих строчках "О"/.

2. По полученным данным эксперимента для обеих заготовок рассчитать по формулам /41.5/ - /41.14/:

а/ абсолютные ∆h , ∆f , ∆l /табл. 41.1, rp. 6...8/;

б/ относительные ∆h%, ∆f%, ∆fl% /табл. 41.1, гр. 9.„II/;

в/ коэфиценты ג ,β,µ . // /табл.41.1, гр. 12...14/;

г/ cosα табл. 41.1, гр. 15/;

д/ угол захвата α табл. 41.1, гр. I6;

в/ опережение S /табл. 41,1. гр. 17;

-

Т

абл.

41.I

абл.

41.I

3. Построить совмещенный график зависимости ∆l%=f(ג) и ∆f%=f(ג) для: квадратной и прямоугольной заготовок /рис, 41,5/.

При построении указанных зависимостей каждую из четырех кривых провести разным цветом с помощью лекал. Под графиком обозначить, какой зависимости отвечает тот или иной цвет кривой.

.

-

для

СОСТАВЛЕНИЕ ОТЧЕТА

Протокол отчета по работе должен содержать:

1. Номер и наименование работы.

2. Цель работы.

3. Краткие теоретические сведения с рис. 41.I, 4I.2 и 41.4 малого масштаба в контексте.

4. Рис. 41.3 - увеличенного масштаба /не менее пол-листа/

5. Оборудование, инструменты, заготовки.

6. Расчеты абсолютных, относительных величин, коэффициентов, угла захвата, опережения,

7. Таблицу 1 с результатами измерений и расчетов.

8. Совмещенный график зависимости ∆l%=f(ג) и ∆f%= f(ג) для квадратного и прямоугольного образцов.

9. Выводы по проделанной работе.

Вывод: